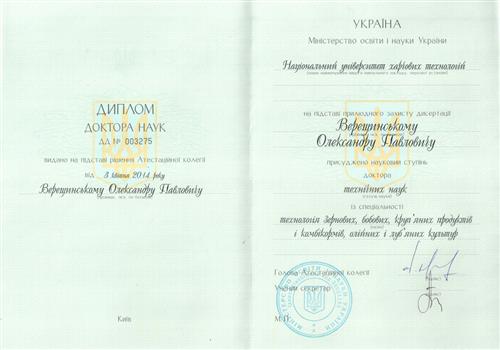

НАЦІОНАЛЬНИЙ УНІВЕРСИТЕТ ХАРЧОВИХ ТЕХНОЛОГІЙ

ВЕРЕЩИНСЬКИЙ ОЛЕКСАНДР ПАВЛОВИЧ

УДК 664.64.001.76

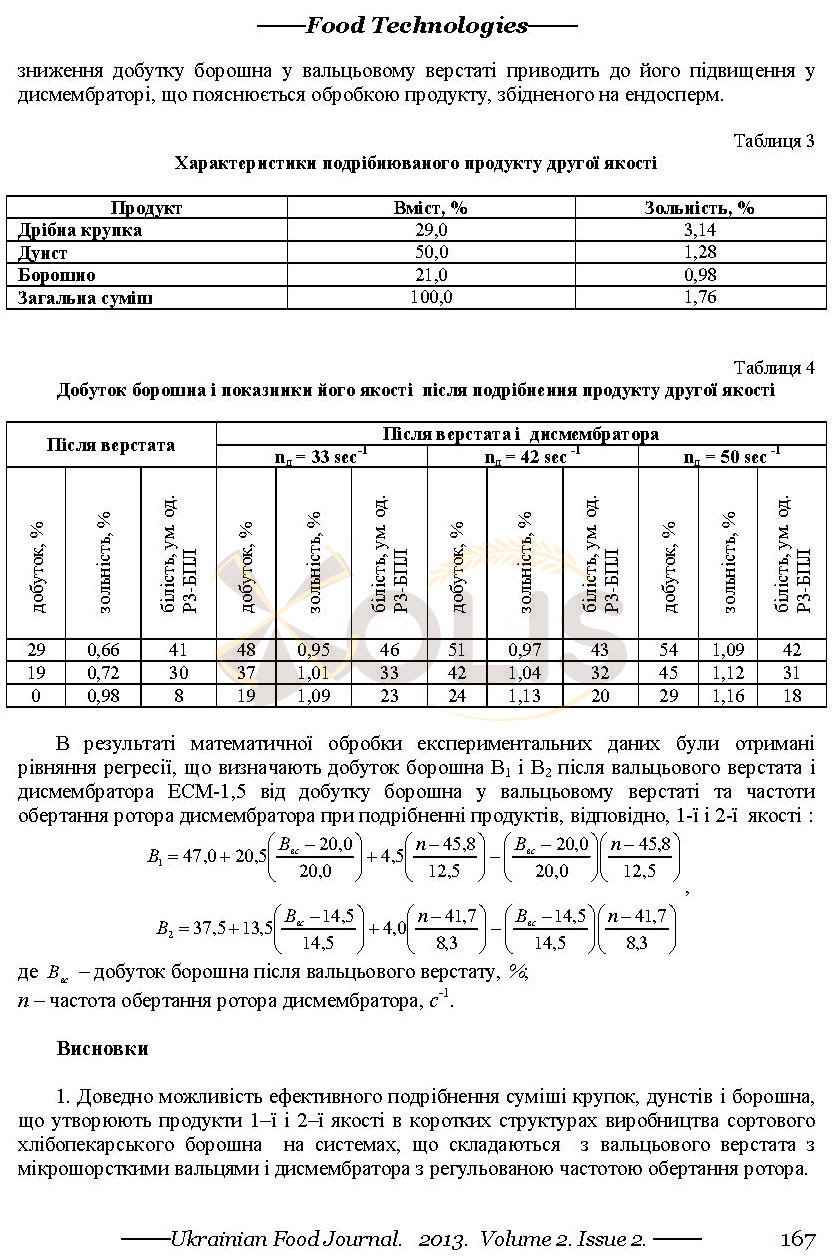

НАУКОВІ ОСНОВИ І ПРАКТИКА

ПІДВИЩЕННЯ ЕФЕКТИВНОСТІ СОРТОВИХ

ХЛІБОПЕКАРСЬКИХ ПОМЕЛІВ ПШЕНИЦІ

05.18.02 — Технологія зернових, бобових, круп’яних

продуктів і комбікормів, олійних і луб’яних культур

АВТОРЕФЕРАТ

дисертації на здобуття наукового ступеня

доктора технічних наук

Київ – 2013

Дисертацією є рукопис.

Робота виконана в Національному університеті харчових технологій Міністерства освіти і науки України

Науковий консультант: доктор технічних наук, професор Дмитрук Євген Адамович,

Національний університет харчових технологій,

професор кафедри технології зберігання і переробки зерна

Офіційні опоненти: доктор технічних наук, професор Шаніна Ольга Миколаївна,

Харківський національний технічний університет сільського господарства ім. Петра Василенка,

завідувач кафедри технологій переробних і харчових виробництв;

доктор технічних наук, професор Станкевич Георгій Миколайович,

Одеська національна академія харчових технологій,

завідувач кафедри технології зберігання зерна;

доктор сільськогосподарських наук, професор Гуменюк Галина Денисівна,

Національний університет біоресурсів і природокористування України,

завідувач кафедри стандартизації та сертифікації сільськогосподарської продукції

Захист відбудеться «____»__________2013 р. о 1000 годині на засіданні спеціалізованої вченої ради Д 26.058.06 Національного університету харчових технологій (вул. Володимирська, 68, м. Київ, 01601) в аудиторії А-311.

З дисертацією можна ознайомитися в бібліотеці Національного університету харчових технологій за адресою: вул. Володимирська, 68, м. Київ, 01601.

Автореферат розіслано «____»__________2013 р.

Вчений секретар спеціалізованої

вченої ради, к.т.н., доц.

Ю.В. Камбулова

ЗАГАЛЬНА ХАРАКТЕРИСТИКА РОБОТИ

Актуальність теми. Борошномельна промисловість України щорічно переробляє близько 3,5 млн. т пшениці витрачаючи 300…350 млн. кВт-год електроенергії. В той же час, дефіцит продовольства і енергії належить до найважливіших сучасних проблем людства. У таких умовах раціональне використання зерна на основі ресурсо- і енергозберігаючих технологій є пріоритетом розвитку борошномельної промисловості.

Високий рівень досягнень в теорії і практиці переробки зерна обумовлений роботами вчених України і ближнього зарубіжжя Л.Е. Айзиковича, В.В. Гортинського, М.Е. Гінзбурга, В.Я. Гіршсона, П.Г. Демського, И.Р. Дударєва, Г.А. Єгорова, Е.Д. Казакова, Н.П. Козьміної, Вл. Кретовича, Я.Н. Купріца, А.В. Ликова, Л.И. Любарського, Б.М. Максимчука, Е.М. Мельникова, І.Т. Мерко, В.О. Моргун, И.А. Наумова, И.В. Роменського, П.П. Тарутіна, Л.А. Трисвятського, С.Д. Хусіда, а також роботами вчених дальнього зарубіжжя Бурдета, Фелерса, Графа, Пфоста, Кранка, Бакши, Беккера, Кента, Моргана, Руса, Шеферда, Торпа, Стенверта, Шмідта, Чірча та інших.

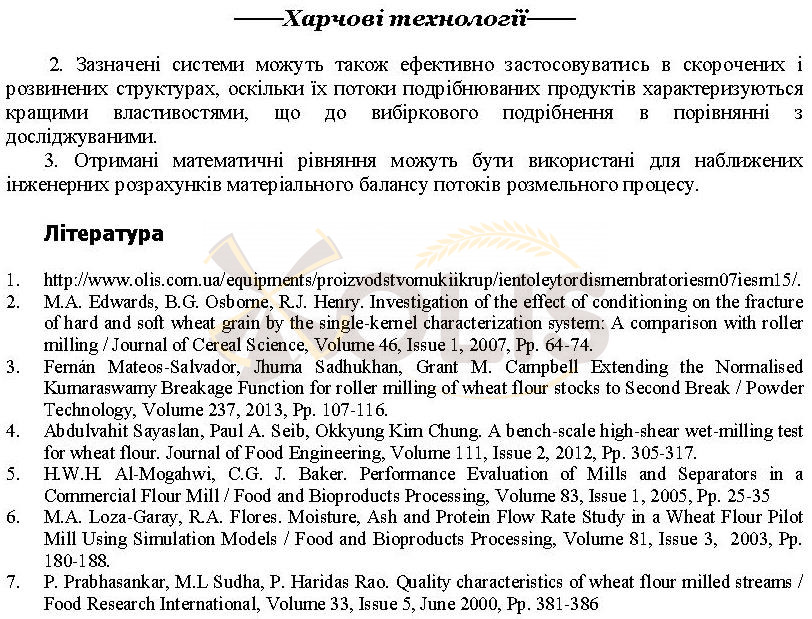

Технічне переоснащення борошномельних заводів в 80-90 роках минулого століття дозволило значно підвищити ефективність виробництва борошна і потенційні можливості переробки за рахунок впровадження передових, на той час, технологій. Їх основою стала реалізація науково-обґрунтованого і відпрацьованого практично принципу вибіркового подрібнення за рахунок розвитку процесів збагачення і диференційованої дії на продукт. Борошномельні заводи продуктивністю 500 і 250 т/добу фірми «Бюлер» відрізнялися максимальним ступенем використання зерна, високою якістю продукції і складали основу борошномельної промисловості Радянського Союзу. Однак, проведене в подальші періоди реформування вітчизняної економіки значно вплинуло на їх роботу і трансформацію борошномельної галузі. Виявилось, що в нових умовах господарювання технології, створені за розвиненими структурами, занадто енергоємні, вимагають великої кількості різноманітних машин і значних виробничих площ. Крім того, проявилися і інші недоліки, характерні для виробництв великої продуктивності: значні витрати матеріальних, трудових, енергетичних ресурсів на централізацію сировини, розподіл і реалізацію готової продукції, висока інерційність виробничих процесів і складність оперативного реагування на різкі зміни у ринковому попиті. Борошномельна галузь потребувала виробництв меншої, локальної продуктивності, з нижчими втратами на створення і експлуатацію. У країні стрімко почали впроваджуватися і впроваджуються нині борошномельні заводи, що будуються на основі скорочених структур процесу переробки. Такі виробництва, хоч і переробляють біля 30 % обсягів зерна пшениці, але лише частково задовольняють вимоги до якості та виходу борошна. Низький рівень використання сировини і невисока якість продукції, що виробляється, у більшості випадків є непереборною проблемою цих виробництв.

Таким чином, нині борошномельна галузь України представлена типовими борошномельними заводами продуктивністю 500 і 250 т/добу, побудованими 20…30 років тому, які збереглися до наших днів без значних змін, що реалізують розвинені структури помелів, а також новими виробництвами меншої продуктивності, як імпортними, так і вітчизняної побудови, що реалізують скорочені структури помелів. Недоліки, властиві перерахованим виробництвам, вказують на відсутність достатньо обґрунтованої наукової бази, що дозволяє вести ефективне вдосконалення технологій виробництва борошна.

Для вирішення вказаної проблеми необхідно розробити наукові основи підвищення ефективності сортових хлібопекарських помелів пшениці, а також практичні технологічні рішення їх реалізації при створенні нових та реконструкції існуючих борошномельних виробництв.

Зв’язок роботи з науковими програмами, планами, темами. Дисертаційна робота виконана згідно наукового напряму Національного університету харчових технологій «Розроблення новітніх енерго- та ресурсозберігаючих технологій» та розділу «Розроблення та удосконалення технології зберігання та оброблення зернових культур з метою отримання кормових і харчових продуктів покращеної якості та асортименту» (№ держреєстрації 012 u 0048861).

Мета і завдання досліджень. Метою роботи є розробка наукових основ підвищення ефективності сортових хлібопекарських помелів пшениці та конкурентоспроможності борошномельних заводів різної продуктивності.

Відповідно до поставленої мсти визначені наступні завдання:

- обґрунтувати необхідність вдосконалення технології сортових хлібопекарських помелів пшениці;

- науково обґрунтувати і вибрати пріоритетні напрями досліджень;

- всебічно дослідити і вивчити технології переробки, властивості зерна, проміжних продуктів і борошна за вибраними напрямами досліджень;

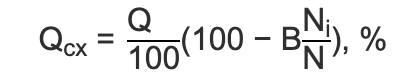

- розробити комплексний показник оцінки ефективності помелів;

- розробити наукові основи інноваційних технологій сортових хлібопекарських помелів пшениці і методи їх реалізації;

- обґрунтувати техніко-технологічні вимоги до засобів реалізації інноваційних технологій, розробити і випробувати способи їх забезпечення та провести оцінку ефективності;

- для використання результатів досліджень розробити технологічні рішення виробництва хлібопекарського сортового борошна за інноваційними технологіями;

- впровадити у промисловість створені інноваційні технології, визначити їх практичну цінність, техніко-економічну ефективність та перевірити хлібопекарські властивості борошна, що виробляється;

- розробити рекомендації по впровадженню запропонованих технологій та сформулювати напрямки подальшого розвитку технології і техніки переробки зерна пшениці.

Об’єкт досліджень – технології виробництва пшеничного хлібопекарського сортового борошна.

Предмет досліджень – зерно пшениці, продукти його переробки, технологічні процеси.

Методи досліджень – загальноприйняті, технологічні, математичні методи з використанням сучасних приладів і нових комп’ютерних технологій.

Наукова новизна отриманих результатів. Визначені тенденції, сформульовані наукові положення вдосконалення технологій виробництва пшеничного хлібопекарського сортового борошна і технологічного обладнання для їх реалізації.

Вперше експериментально встановлено властивості і особливості технології лущення зерна з використанням самозаточуваних абразивних поверхонь.

Вперше встановлені закономірності технології очищення зерна в процесі лущення, визначені гігроскопічні властивості лущеного зерна зі значеннями індексу лущення до 8,0 %, а також особливості крупоутворення при його подрібненні з різними режимами.

Дістало подальший розвиток наукове обґрунтування і практичне підтвердження можливості і доцільність скорочення структури сортових помелів пшениці на борошномельних заводах різної продуктивності за рахунок інтенсифікації переробки з використанням лущення зерна.

Визначено закономірності технології лущення за рахунок зміни ступеня завантаження робочої зони обладнання для обробки поверхні зерна.

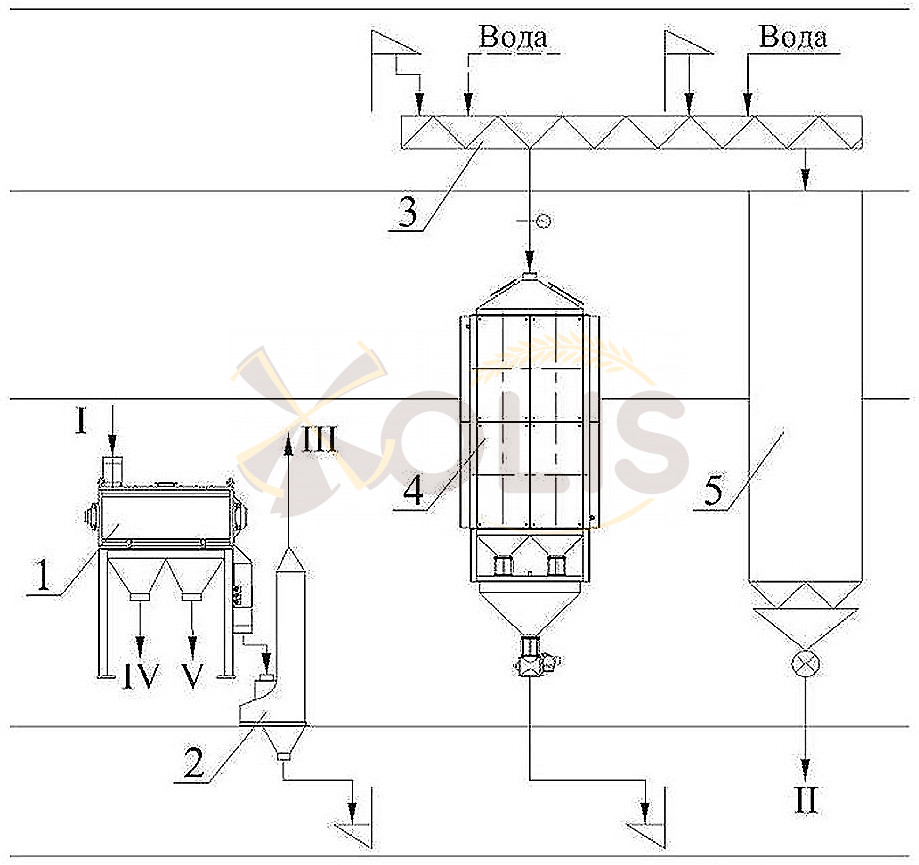

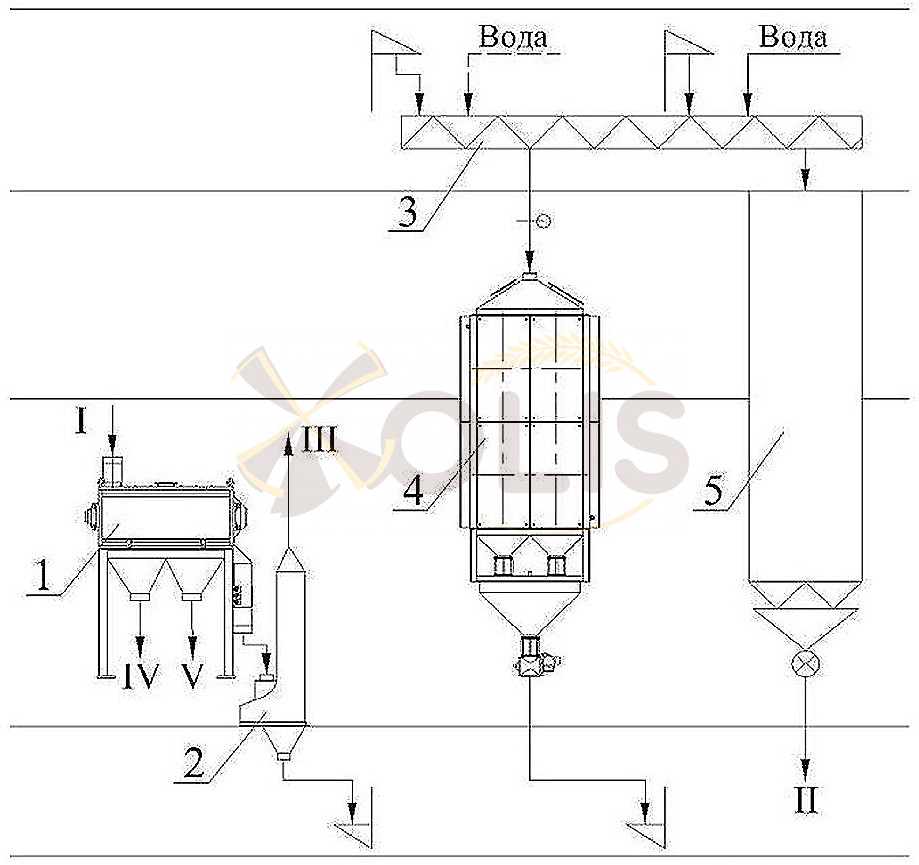

Доведено можливість і доцільність інтенсифікації холодного методу водотеплової обробки (ВТО) зерна за рахунок його попереднього лущення.

Науково обґрунтована доцільність підготовки зерна до розмелу із забезпеченням значення індексу лущення 6…8 %.

Доведено, що реалізація технології помелів пшениці з використанням лущення сприяє залученню потенціалу алейронового шару для підвищення біологічної цінності борошна.

Практичне значення отриманих результатів. Розроблено і запропоновано для практичного використання комплексний показник ефективності помелів.

Розроблені практичні методи реалізації інноваційних технологій сортових хлібопекарських помелів пшениці, що спрямовані на енергозбереження і раціональне використання сировини шляхом інтенсифікації процесів і скорочення структур переробки.

Розроблено і запропоновано комплексне і диференційоване використання технологічних процесів подрібнення і просіювання в системах вимелу оболонкових продуктів за структурою: вальцьовий верстат – дисмембратор – вимелююча машина – розсів і дисмембратор – розсів.

Визначені технологічні параметри засобів реалізації інтенсивних технологій в скорочених структурах помелів.

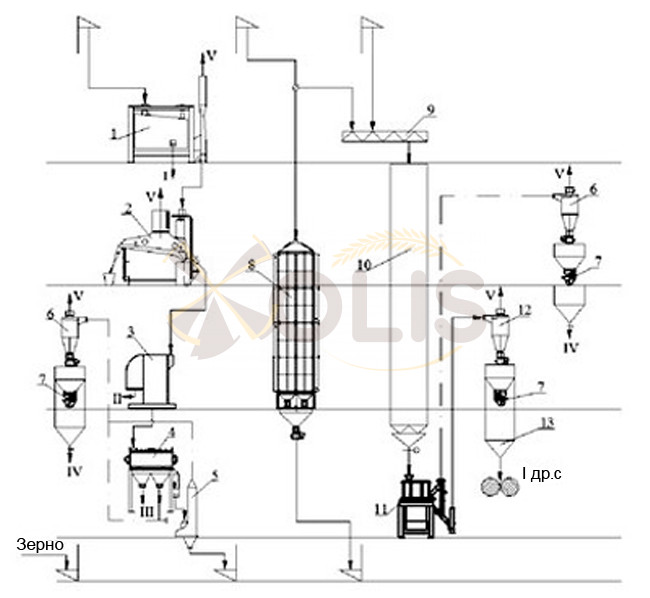

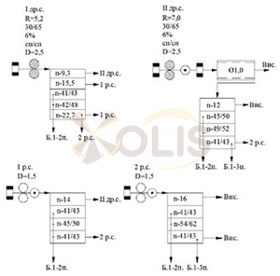

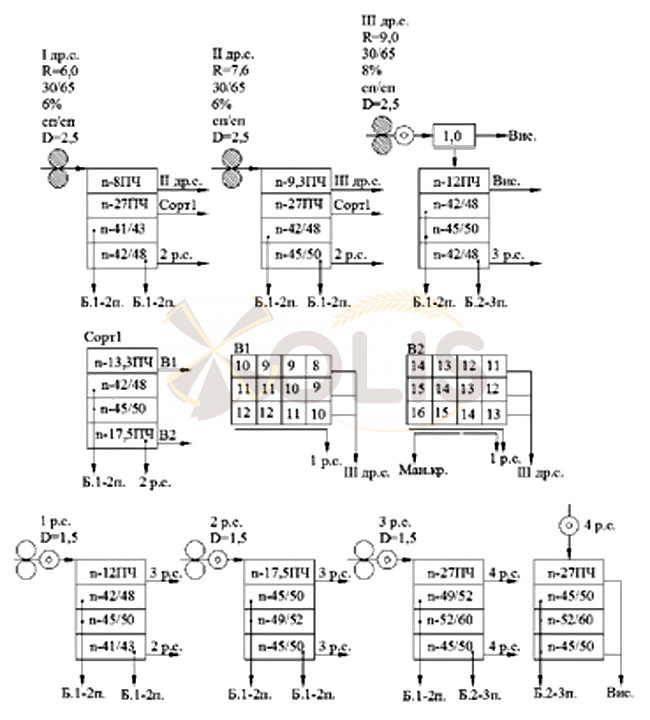

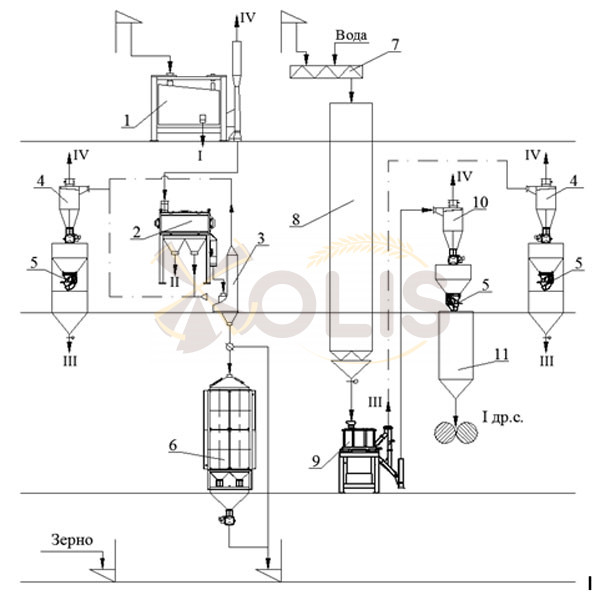

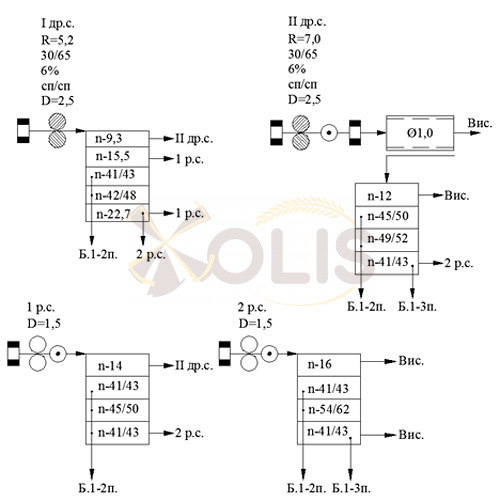

Визначені структура і технологічні режими помелів для нових борошномельних заводів різної продуктивності, а також для борошномельних заводів на комплектному обладнанні, що існують, при їх реконструкції за декількома актуальними в промисловості варіантами. Для практичної реалізації запропонованих технологічних рішень розроблені відповідні технологічні схеми.

Виконана техніко-економічна оцінка запропонованих технологій показала значну їх перевагу в порівнянні з існуючими. Нові технології виробництва борошна забезпечують потрібний рівень його хлібопекарських властивостей, що необхідний для отримання хлібобулочних виробів високої якості.

Результати, що отримані при виконанні цієї роботи, у вигляді нових і вдосконалених машин, технологічних режимів, операцій, станів і технологій впроваджені і успішно використовуються більш ніж на 20-ти борошномельних заводах галузі в Україні та Росії.

Практичні результати даної роботи, а саме технологічні схеми модульних борошномельних заводів різної продуктивності рекомендовані до використання в учбовому процесі при виконанні курсових та дипломних проектів по спеціальності «Технологія зберігання і переробки зерна».

Особистий вклад здобувача полягає в розробці основної концепції роботи, виборі і обґрунтуванні теми, розробки методик досліджень, проведенні аналітичних і експериментальних досліджень в лабораторних і виробничих умовах, а також в розробці запропонованих інноваційних технологій. Аналіз і узагальнення результатів досліджень проведено разом з науковим консультантом д.т.н., проф. Дмитруком Є.А. У матеріалах, які опубліковані в співавторстві з колегами і використані в дисертаційній роботі здобувачеві належить керівництво дослідженнями і узагальнення їх результатів.

Апробація результатів дисертації. Результати роботи доповідались на 77-й міжнародній науковій конференції студентів, аспірантів і молодих учених (НУХТ, м. Київ, 2010 р.), XI міжнародній науково-практичній конференції «Хлібопродукти-2011» (ОНАХТ, м. Одеса, 2011 р.), XII міжнародній науково-практичній конференції «Хлібопродукти-2012» (ОНАХТ, м. Одеса, 2012 р.), Міжнародній науково-практичній конференції «Прогресивна техніка та технології харчових виробництв, ресторанного та готельного господарства і торгівлі. Економічна стратегія і перспективи розвитку сфери торгівлі та послуг» (ХДУХТ, м. Харків, 2012 р.), Міжнародній науково-практичній інтернет-конференції «Інноваційні технології в харчовій промисловості та ресторанному господарстві» (ХДУХТ, м. Харків, 2012 р.), 79-й міжнародній науковій конференції студентів, аспірантів і молодих учених (НУХТ, м. Київ, 2013 р.).

Публікації. За матеріалами дисертації опубліковано 33 роботи, у тому числі 24 – статті у фахових виданнях, 4 — тези доповідей наукових конференцій, 2 — патенти на винахід, 3 — патенти на корисні моделі.

Структура і об’єм дисертації. Дисертаційна робота містить вступ, 6 розділів, загальні висновки, список літературних джерел із 331 найменування (33 стор.), у тому числі 35 іноземних авторів, та 10 додатків (76 стор.). Роботу викладено на 273 сторінках, включаючи 58 рисунків (40 стор.) і 63 таблиці (59 стор.).

ОСНОВНИЙ ЗМІСТ РОБОТИ

У вступі обґрунтовано актуальність вибраної теми, розкрито сутність і стан наукової проблеми, сформульовано концепцію і наукові положення роботи, дана її загальна характеристика.

У першому розділі «Сучасний стан, ефективність і тенденції розвитку сортових хлібопекарських помелів пшениці» розглянуто структурні особливості і фізико-механічні властивості зерна пшениці, технологічні процеси виробництва і сучасне технологічне устаткування для їх реалізації, рівень продовольчого використання зерна пшениці і якість борошна, що з нього виробляється, а також виконано аналіз існуючих технологій виробництва пшеничного хлібопекарського сортовою борошна і показників їх ефективності.

Висвітлено, що природа зерна пшениці обумовлює ряд основних принципів забезпечення ефективної його переробки в хлібопекарське сортове борошно, до яких відносяться: послідовне звільнення зерна від оболонок з подальшим подрібненням; підвищення водопоглинальної здатності зерна і швидкості проникнення вологи в ендосперм; вибіркове подрібнення на основі різниці міцності зерна і його анатомічних частин; підвищення борошномельних властивостей зерна дрібної фракції.

Відмічено, що технологічні процеси виробництва борошна і устаткування для їх реалізації представлені великою різноманітністю, що обумовлено їх низькою сукупною ефективністю в сучасних технологіях. Існуючий рівень розвитку технологічних процесів і устаткування не повною мірою реалізує основні принципи забезпечення ефективної переробки зерна пшениці в хлібопекарське сортове борошно.

Встановлено, що при традиційних технологіях виробництва хлібопекарського сортового борошна, спрямованих на забезпечення якості борошна за показником зольності, значна частина цінних в харчовому відношенні речовин, які входять до складу ряду анатомічних частин зерна, спрямовується у висівки. В порівнянні з цілим зерном сортове борошно має знижену харчову цінність. Оцінка якості борошна за показником білості, в порівнянні з показником зольності, достовірніше характеризує споживчі властивості борошна і відкриває можливість використання потенціалу біологічної цінності алейронового шару.

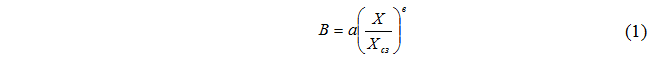

Визначено, що нині не існує єдиного показника, який дозволяє вести достовірну оцінку технологічної ефективності сортових помелів, а це ускладнює оцінку їх економічної ефективності, як більш узагальненої. З урахуванням складної природи зерна і процесів його переробки, припускається, що вирішення вказаної проблеми можливе шляхом комплексної техніко-економічної оцінки ефективності помелів.

Встановлено, що технології сортових хлібопекарських помелів пшениці з розвиненими структурами забезпечують високий ступінь використання зерна, проте їх реалізація пов’язана зі значними витратами енергії та інших ресурсів на створення і експлуатацію виробництв. Скорочення структур шляхом інтенсифікації процесів переробки забезпечує економію енергії та ресурсів і відповідає світовим тенденціям розвитку сортових помелів пшениці. Проте, нині існуючі технології не мають в своєму складі методів інтенсифікації процесів хлібопекарських сортових помелів пшениці, здатних забезпечити скорочення їх структур без зниження ступеню використання зерна.

Визначено, що одним з найбільш пріоритетних шляхів вдосконалення технологій сортових хлібопекарських помелів пшениці слід вважати розробку і впровадження в практику методів інтенсифікації процесів і скорочення структур, що максимально враховують основні сформульовані принципи забезпечення їх ефективності.

У другому розділі «Програма досліджень по вдосконаленню технологій сортових хлібопекарських помелів пшениці» в результаті вибору і обґрунтування пріоритетних напрямів досліджень були сформульовані наступні наукові гіпотези:

- технологія лущення супроводжується зміною фізико-механічних властивостей компонентів зернової маси, що сприяє підвищенню ефективності їх розділення і забезпечує скорочення структури підготовки зерна до розмелу;

- зміна гігроскопічних властивостей зерна в результаті лущення може бути використана як ефективний спосіб інтенсифікації холодного методу ВТО;

- технологія лущення обумовлює направлену зміну структури, хімічного складу та фізико-механічних властивостей зерна, що забезпечує інтенсифікацію більшості технологічних процесів розмельного етапу та зниження його ресурсо- і енергоємності.

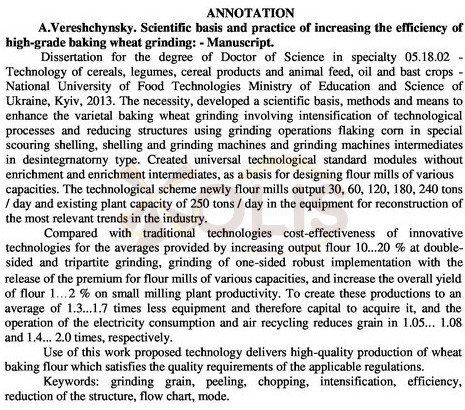

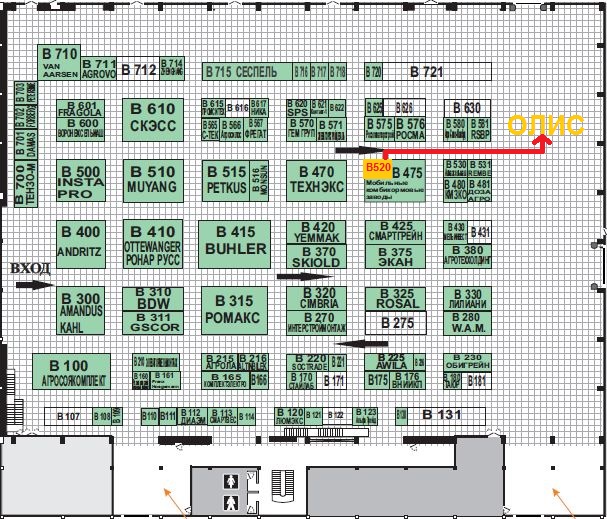

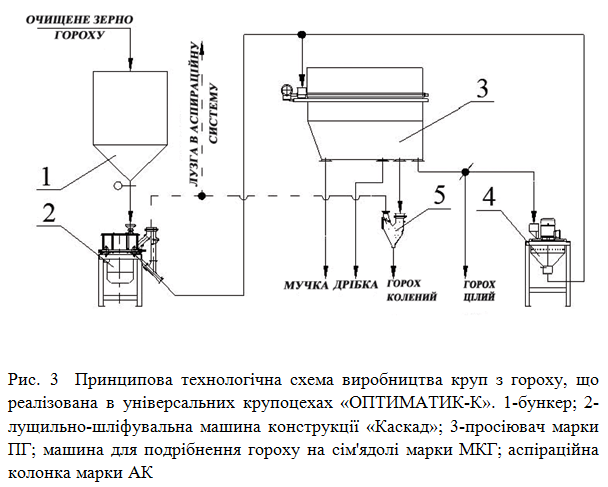

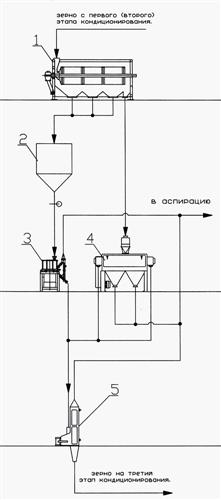

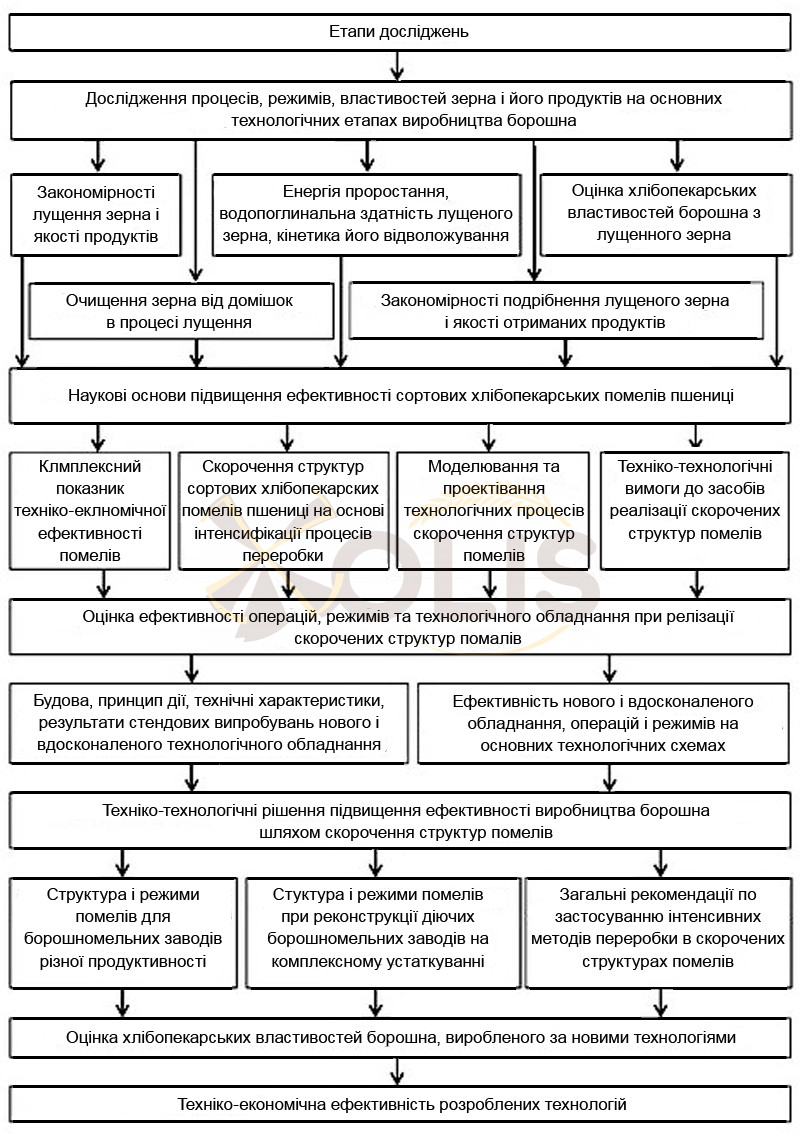

З урахуванням висунутих гіпотез сформульовані мета і завдання досліджень, що викладені раніше, а також розроблена програма досліджень, яка передбачає ряд етапів виконання (рис.1).

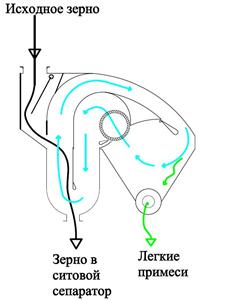

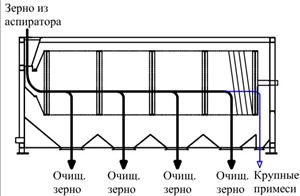

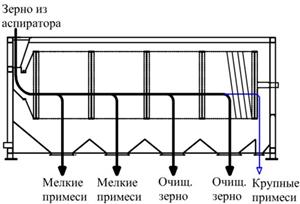

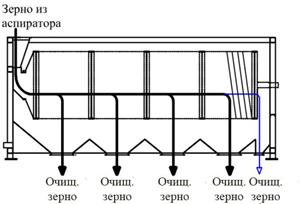

Програма досліджень виконувалась з використанням стандартних методик по визначенню показників якості зерна і продуктів його переробки, а також спеціально розроблених методик для: вивчення технології лущення зерна; оцінки ефективності очищення зерна в результаті його лущення; оцінки життєздатності лущеного зерна, водопоглинальної здатності і кінетики його відволожування; оцінки ефективності подрібнення лущеного зерна; вивчення хлібопекарських властивостей борошна, виробленого з лущеного зерна. Реалізація спеціальних методик проводилась за допомогою розробленого і виготовленого необхідного лабораторного обладнання: голендра, аспіратора та вальцьового верстата. З метою забезпечення достовірності та об’єктивності отриманих результатів досліджень були вибрані методи математико-статистичної обробки результатів дослідів.

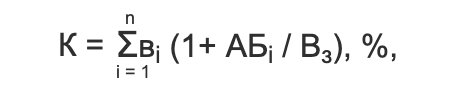

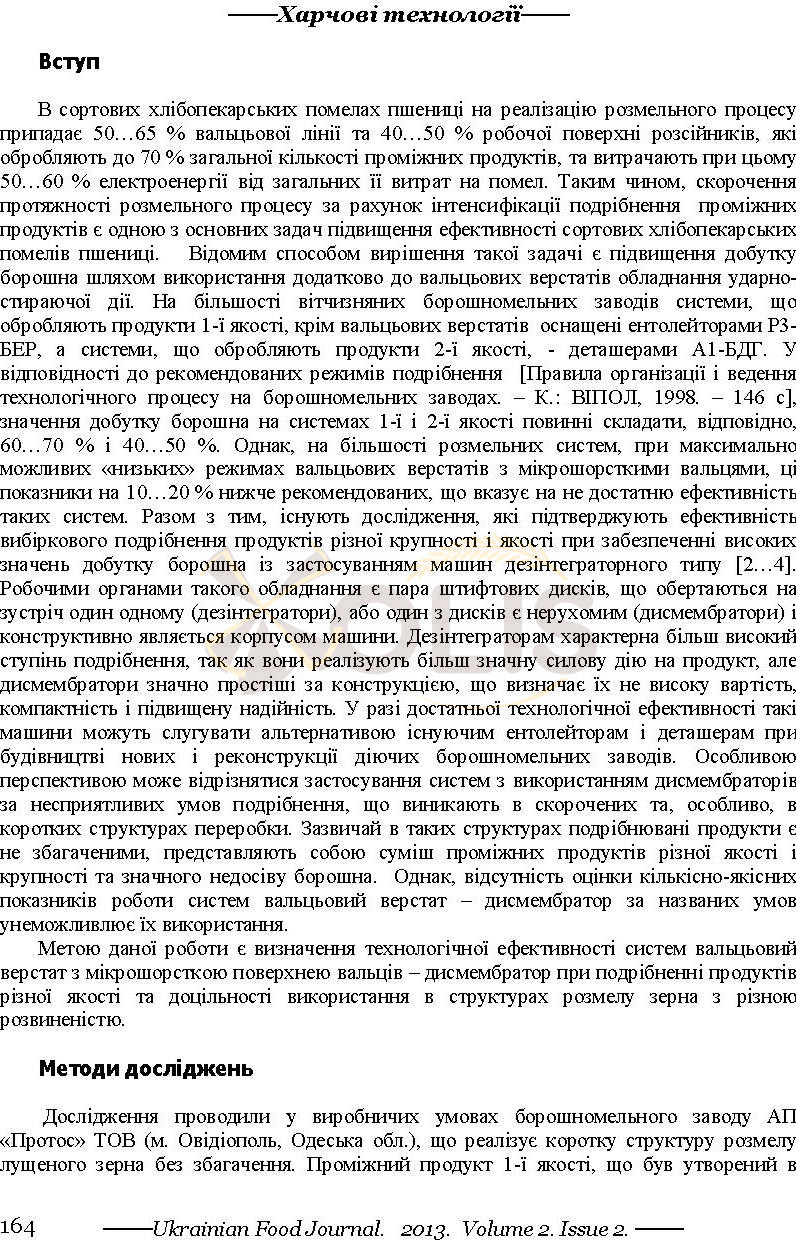

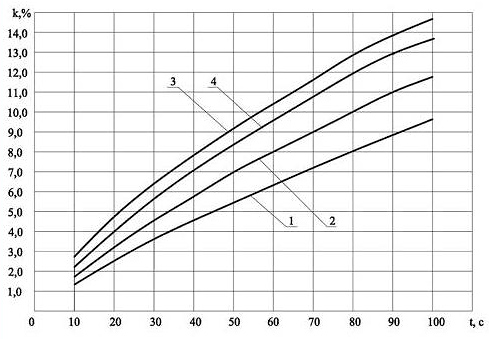

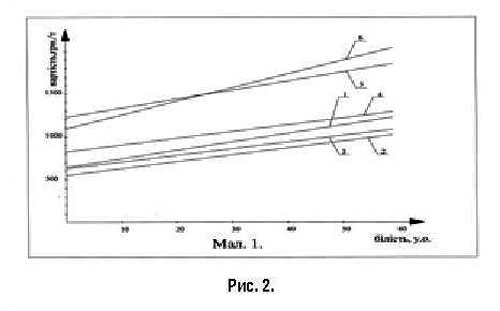

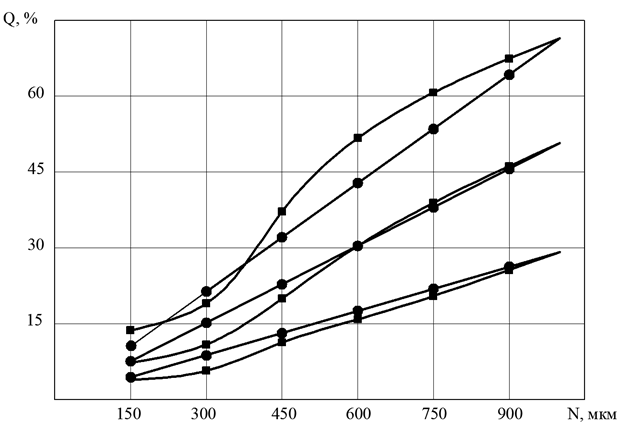

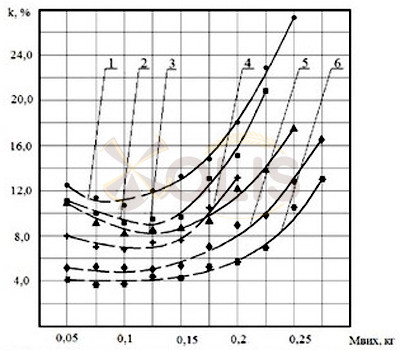

Рис.2. Графіки залежності індексу лущення k від маси початкового зразка Mвих протягом тривалості обробки t = 100 с:

– F46 14А СМ1, Vp = 17 м/с, W = 12,4%;

– F46 14А СМ1, Vp — 17 м/с, W = 16,9%;

– F60 25А СМ1, Vp = 17 м/с, W = 12,4 %;

– F60 25А СМ1, Vp = 17 м/с, W = 16,9 %;

– F46 14А СМ1, Vp= 11 м/с, W = 12,4 %;

– F60 14А СМ1, Vp = 11 м/с, W = 12,4 %.

В третьому розділі «Дослідження технології підготовки і розмелу зерна» наведено результати експериментальних досліджень, якими підтверджено справедливість висунутих гіпотез, а також отримано необхідні дані для подальшого теоретичного обґрунтування та практичної реалізації інноваційних методів підвищення ефективності сортових хлібопекарських помелів пшениці.

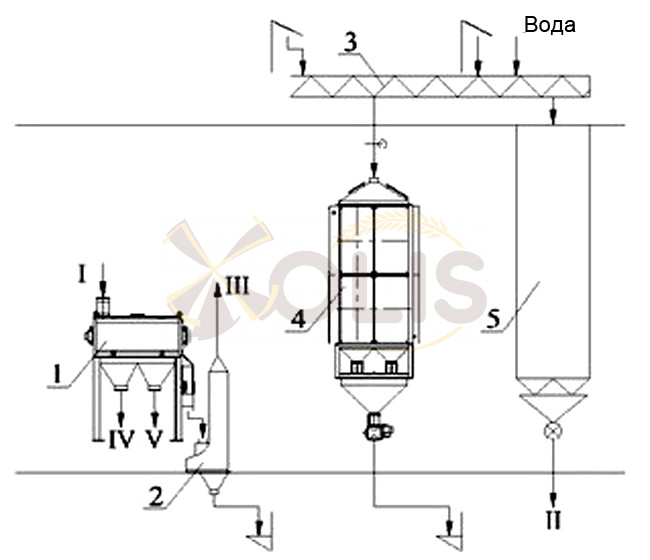

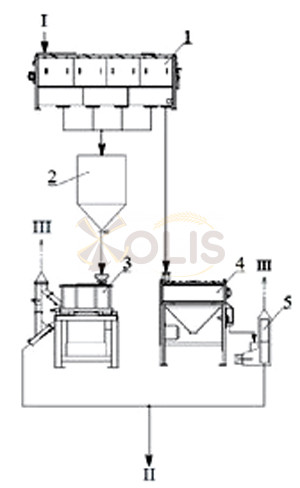

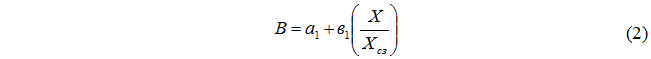

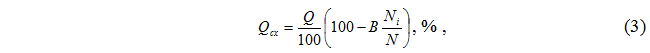

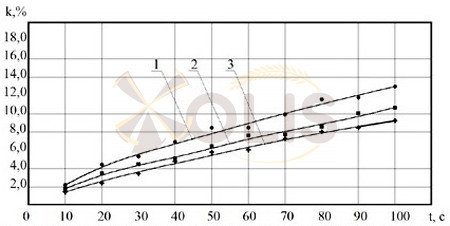

В результаті вивчення технології лущення було встановлено, що для взаємодії зерна з абразивним ротором лущильно-шліфувальних машин характерно декілька режимів, які відрізняються ефективністю лущення (рис. 2).

Межі існування виявлених режимів залежать від багатьох чинників, таких як характеристики шліфувального матеріалу абразивного ротора, його колова швидкість Vp, вологість зерна W тощо, але у будь-якому випадку визначаються ступенем заповнення робочої зони машини, що при обробці зерна в лабораторному голендрі змодельовано масою початкового зразка Мвих. Ділянка кожної кривої (рис. 2), виконана переривчастою лінією, відображає неефективний режим лущення, якому характерна низька інтенсивність лущення і нерівномірна обробка поверхні зерен, частина з яких набуває ушкодження кінців або подрібнюється. Ділянки, позначені суцільною лінією, відповідають ефективному режиму лущення. Вказаний режим відрізняється різким підвищенням інтенсивності лущення та рівномірністю обробки поверхні зерен, при цьому їх ушкодження знижуються до не значних величин. Кінцеві точки кривих, відповідають максимально можливим значенням Мвих діапазону ефективного режиму лущення, за яким слідує аварійне заклинювання ротора.

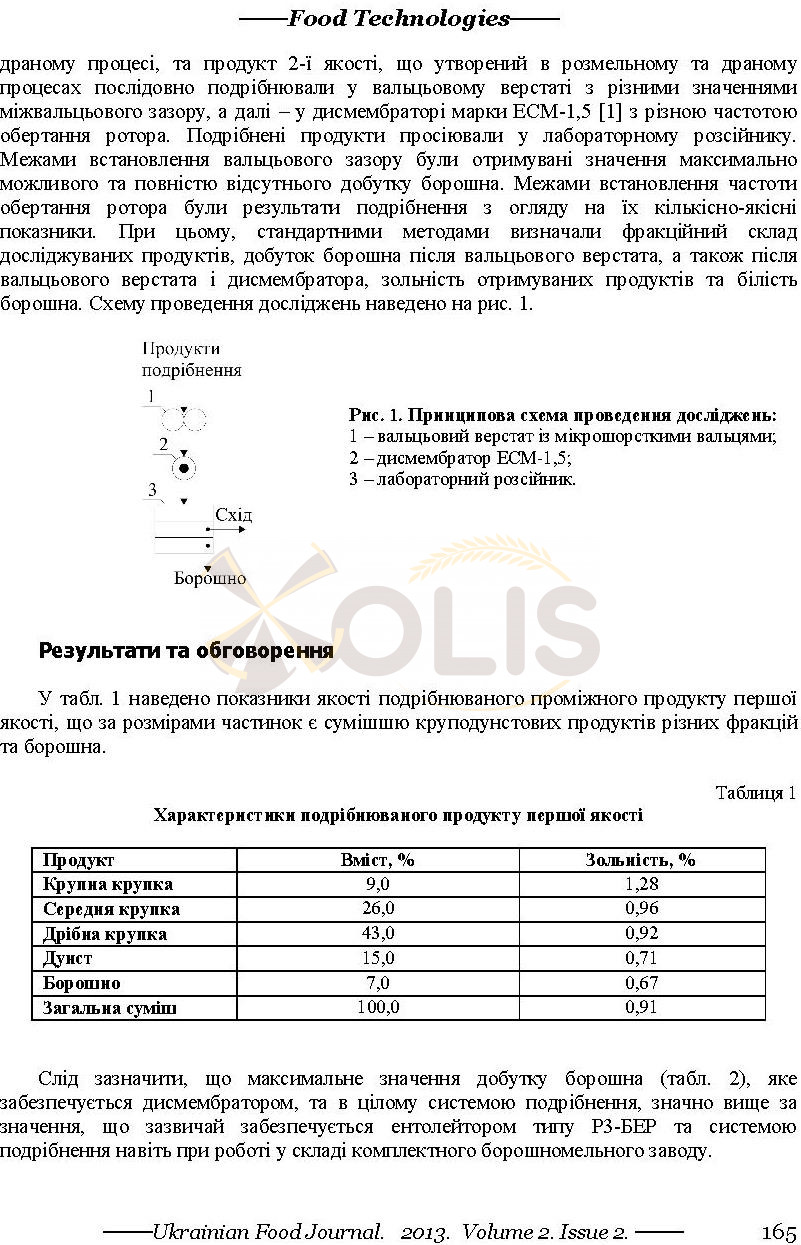

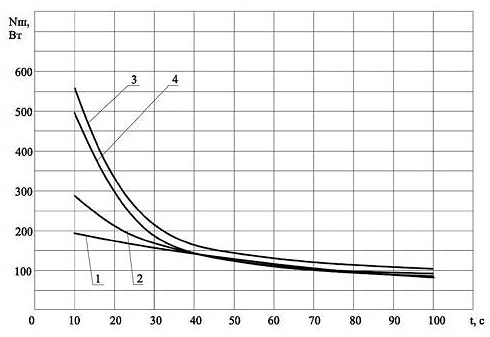

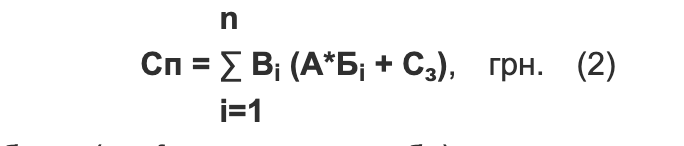

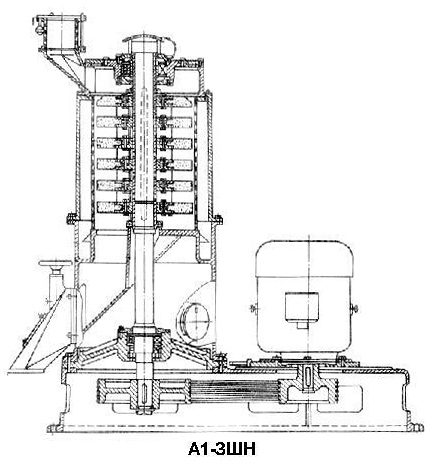

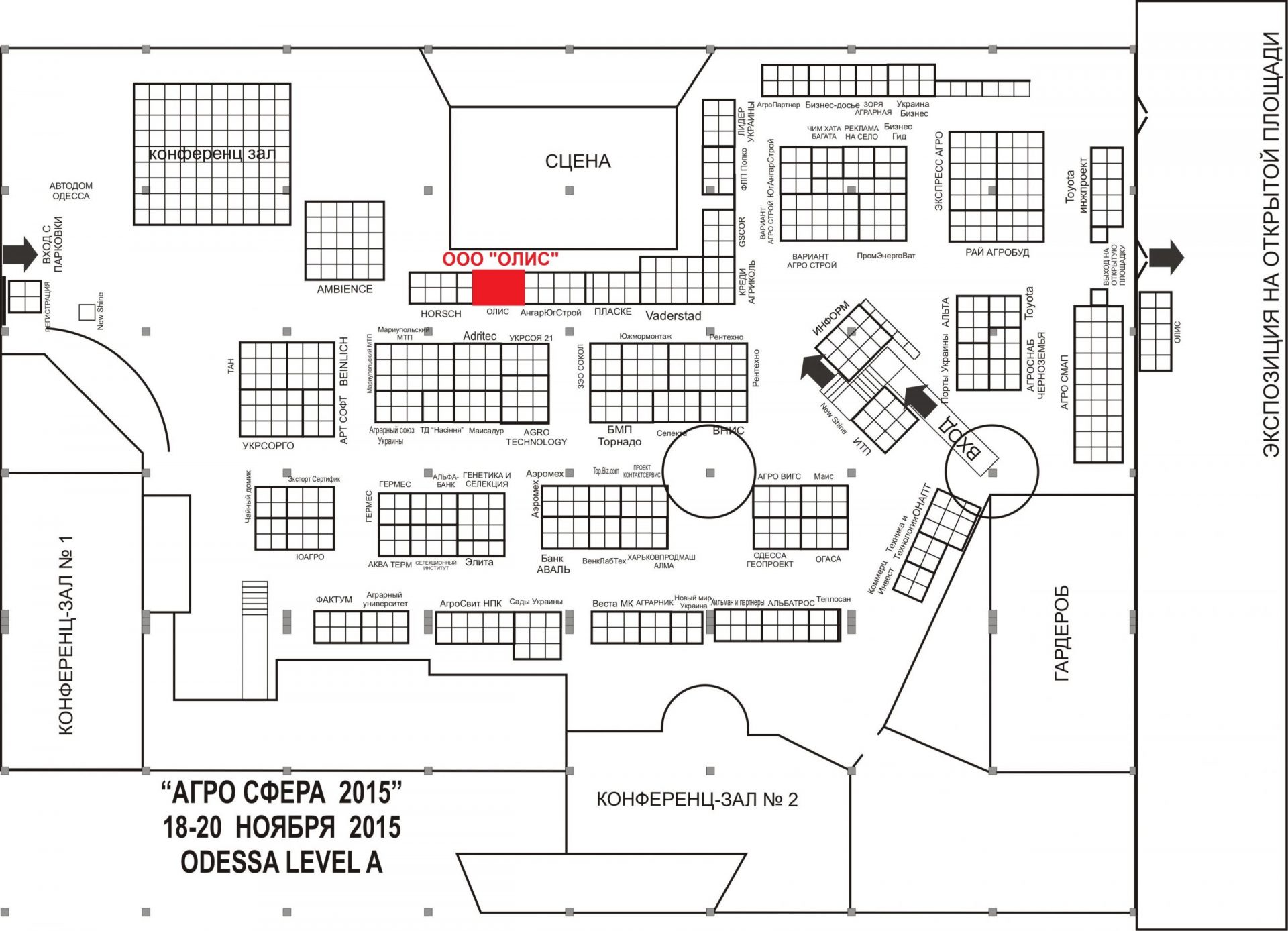

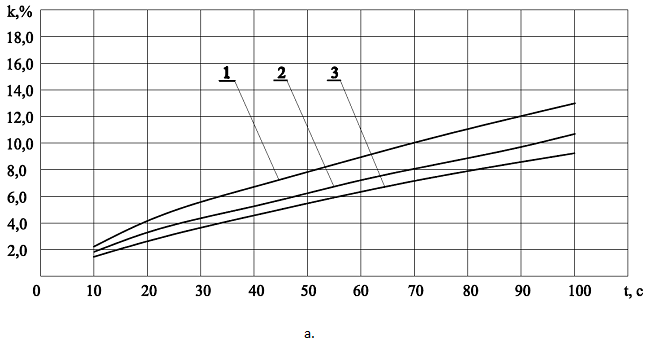

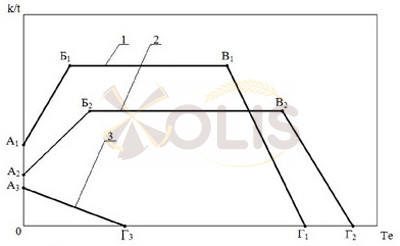

Рис.3. Графіки залежності інтенсивності лущення k/t від тривалості експлуатації шліфувальних кругів Те з різною інтенсивністю самозагострювання ІC:

1 — ІС1; 2 — ІС2; 3 — ІС3; ІС1 > ІС2 > IС3.

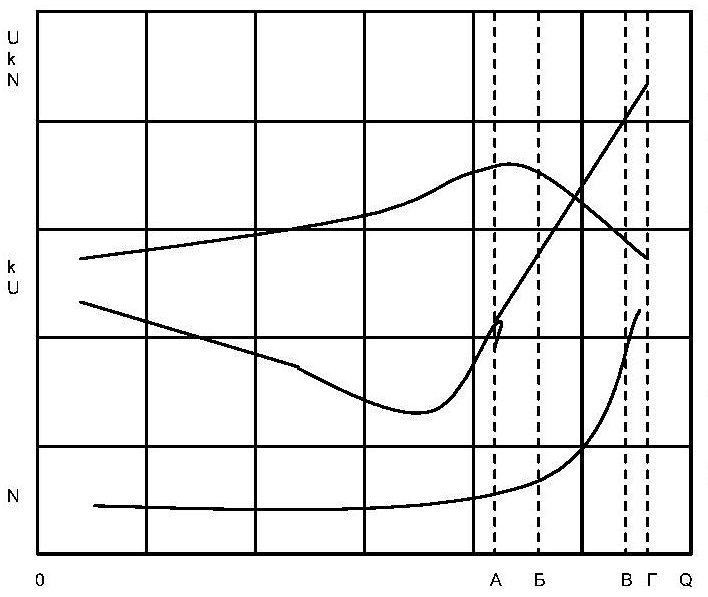

Встановлено, що характер взаємодії зерна з робочою поверхнею абразивного ротора лущильно-шліфувальних машин визначається агломератами шліфувальних зерен, які створюють макрошорсткість абразивної поверхні в результаті самозагострювання, що є основною особливістю роботи шліфувальних кругів при лущенні зерна. Спостереження показали (рис. 3), що при самозагострюванні протягом певного періоду (періоду підвищення працездатності) робочі поверхні щойно правлених кругів поступово набувають макрошорсткість (відрізки АБ), яка досягає максимальних значень і визначається умовами роботи кругів. Вказані зміни супроводжуються підвищенням інтенсивності лущення з досягненням максимальних значень і їх стабільністю впродовж тривалого періоду роботи (відрізки БВ). Період стабільної роботи кругів закінчується періодом зниження працездатності і повною її втратою в результаті зносу, що характеризується зміною початкового профілю робочих поверхонь кругів і зменшенням їх зовнішнього діаметру до критичних значень (відрізки ВГ). Графік 3 характерний шліфувальним кругам поза умовами самозагострювання.

Встановлено, що тривалість визначених вище періодів, ресурс і показники роботи шліфувальних кругів залежать від інтенсивності процесу самозагострювання. Вказані властивості шліфувальних кругів визначаються їх твердістю і зернистістю, а також залежать від марки шліфувального зерна. Кругам меншої твердості і більшої зернистості з марками шліфувального зерна 54С і 64С відповідає більш висока інтенсивність лущення та споживана потужність приводу. Зазначене обумовлено розвиненістю макрошорсткості їх робочої поверхні в результаті самозагострювання та пояснюється нижчою міцністю закріплення шліфувальних зерен. Крім того, шліфувальні зерна марок 54С і 64С твердіші за зерна 14А і 25А, мають більш розвинені і гостріші кінці, тому їх агломерати зберігають високу здатність до різання впродовж тривалих періодів роботи.

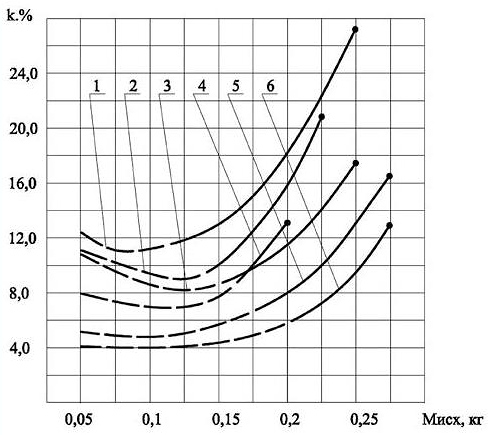

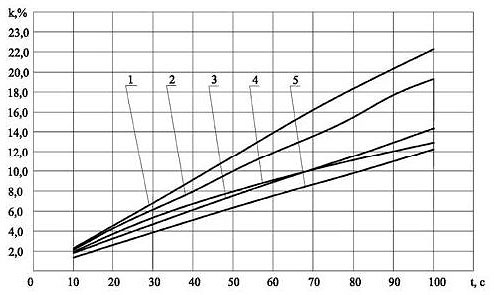

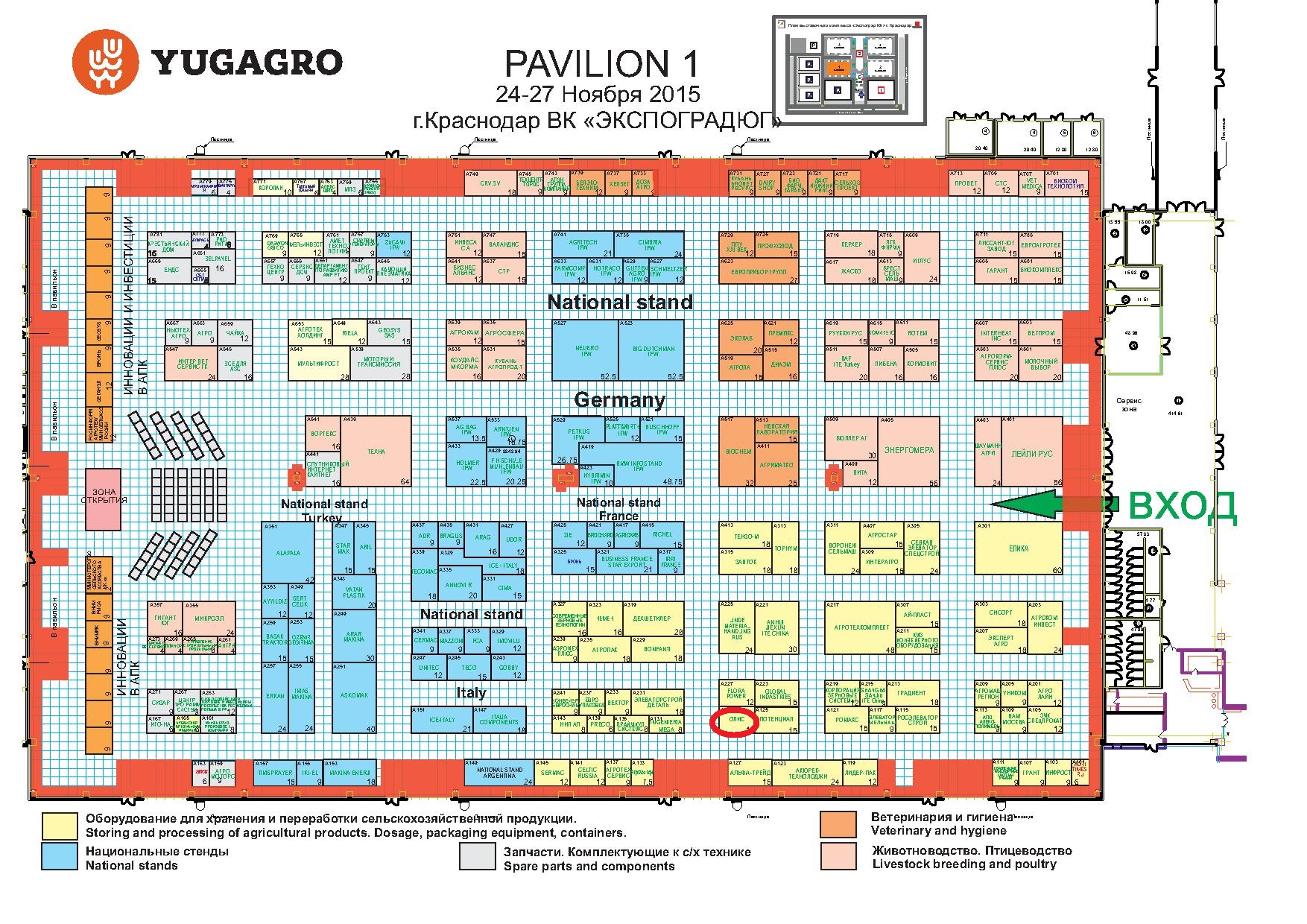

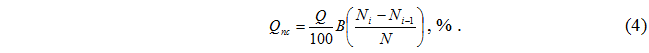

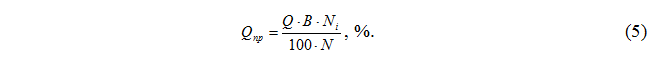

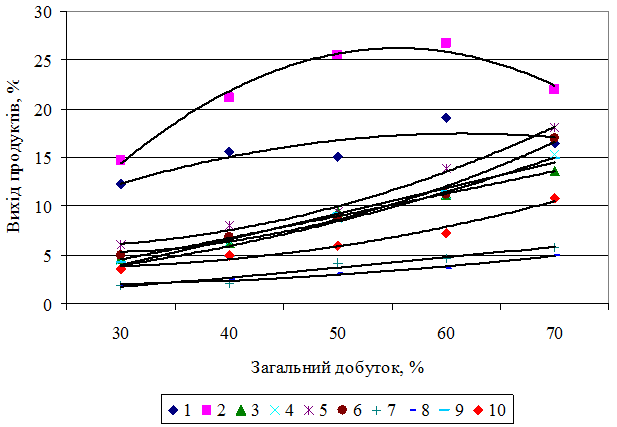

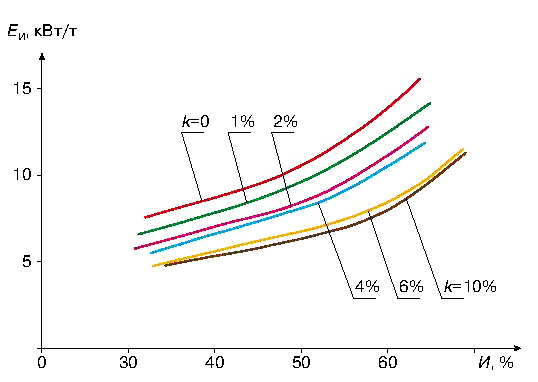

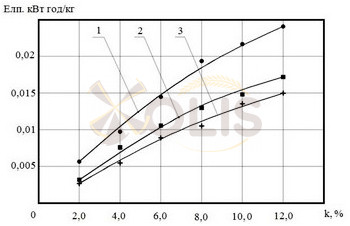

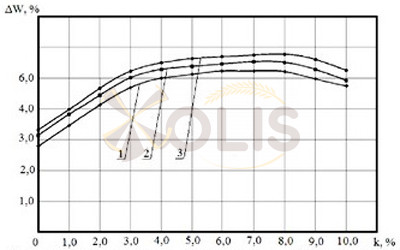

В машинах безперервної дії ступінь заповнення робочої зони є оперативно регульованим технологічним параметром, що використовується для встановлення кількісно-якісних показників операції лущення під час виконання виробничих завдань. Встановлено, що збільшення ступеня заповнення робочої зони (рис. 4 і 5) спричиняє підвищення інтенсивності лущення, а також викликає значне зростання питомих втрат енергії Eлп.

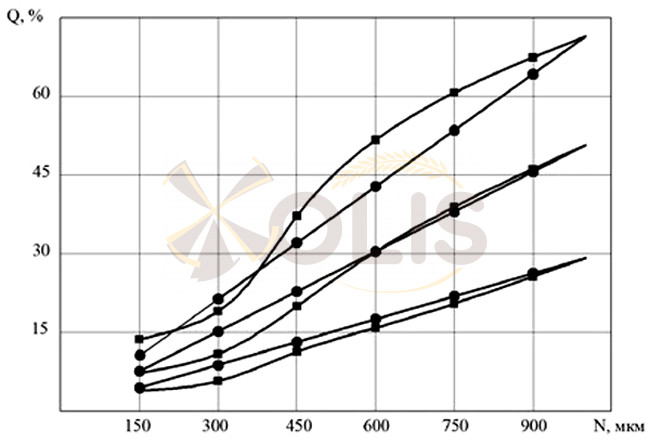

Рис.4. Графіки залежностей індексу лущення k від тривалості лущення t:

Марка шліфувального матеріалу кругів 14А F60 СМ1; Vp = 11,0 м/с.

1 – Мвих = 0,25 кг, 2 – Mвих = 0,225 кг, 3 – Мвих = 0,2 кг

Рис.5. Графіки залежностей питомих витрат енергії лущення Eлп від індексу лущення k:

Марка шліфувального матеріалу кругів 14А F60 СМ1; Vp = 11,0 м/с.

1 – Мвих = 0,25 кг, 2 – Mвих = 0,225 кг, 3 – Мвих = 0,2 кг

Енергоємність операцій лущення в машинах з абразивними роторами, окрім ступеня заповнення робочої зони, хоч і в меншій мірі, але залежить від багатьох інших факторів і змінюється в достатньо широких межах. Застосування шліфувальних кругів з високою інтенсивністю самозагострювання, ситових обичайок з підвищеною шорсткістю, а також збільшення окружної швидкості абразивного ротора веде до інтенсифікації операцій лущення і зниження їх енергоємності. Зі збільшенням відстані між абразивним ротором і ситовою обичайкою, а також вологості зерна інтенсивність проведення технологічних операцій лущення знижується, а енергоємність зростає.

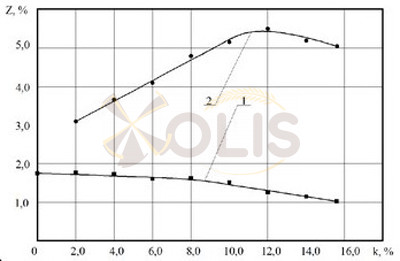

Визначено, що при ефективному режимі лущення єдиним значимим чинником, який визначає якісні показники продуктів лущення, є величина індексу лущення k (рис. 6). Вказане пояснюється відсутністю жорсткого контакту робочої поверхні шліфувальних кругів з зернівками, що знаходяться в псевдозрідженому стані в процесі обробки та силою їх взаємодії, що обмежена величиною міжзернового тиску. З огляду на реалізацію технології лущення та якість отримуваних продуктів, забезпечення раціональної інтенсивності лущення і взаємопов’язаного ресурсу експлуатації шліфувальних кругів є достатньою умовою для вибору характеристик їх матеріалу.

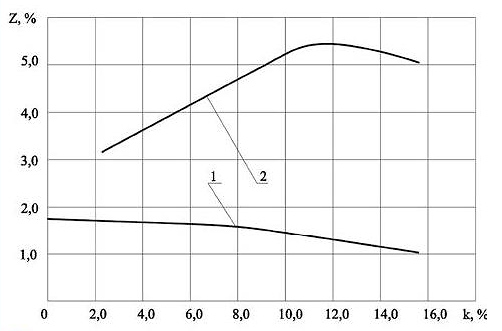

Рис.6. Графіки залежностей зольності продуктів лущення z від індексу лущення k:

Марка шліфувального матеріалу кругів 14А F60 СМ1;

Vp = 11,0 м/с; Мвих = 0,25 кг;

1 – зерно; 2 – оболонки.

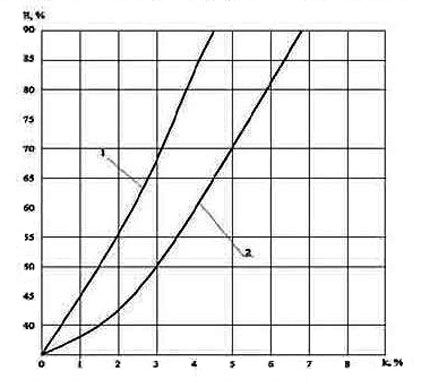

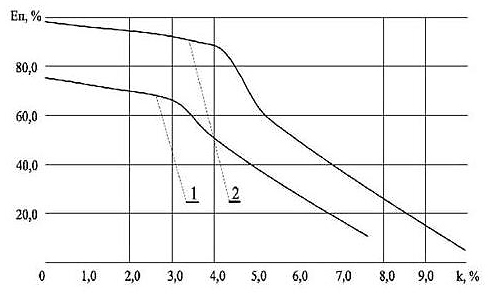

Рис.7. Графіки залежності ефективності очищення зерна Е від індексу лущення k:

1 – ситова обичайка з отворами 1,3×12 мм;

2 – ситова обичайка з отворами 0 2 мм.

● – смітна домішка; ■ – зернова домішка

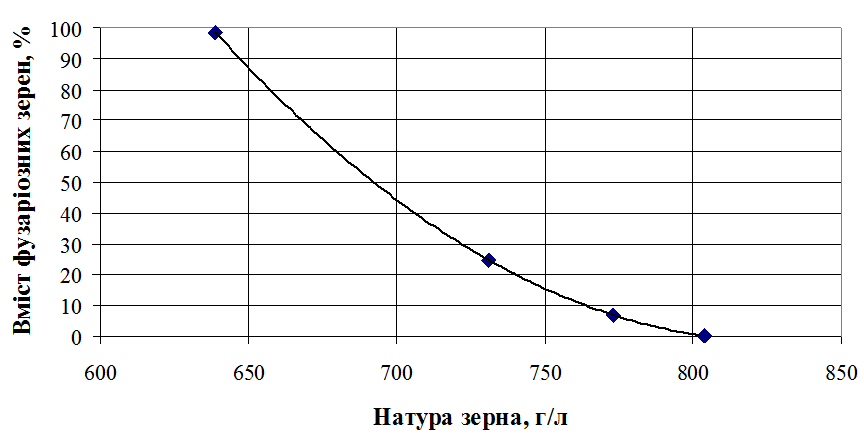

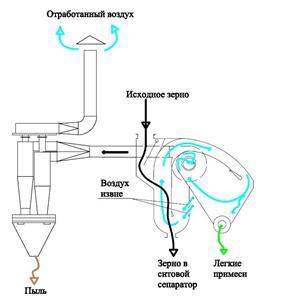

Технологічна ефективність очищення зерна від домішок в процесі лущення пропорційна індексу його лущення k. Обробка зерна зі значеннями індексу k більше 2,5 % за ефективністю вилучення смітної домішки і зі значеннями більше 3,5 % за вилучення зернової домішки перевищує максимально можливу ефективність очищення сито-повітряним способом (55 % і 32 %), зокрема і за рахунок виділення домішки, що важко відділяється (рис. 7).

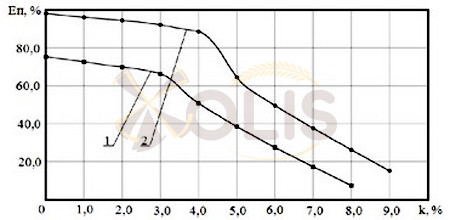

Обробка зерна пшениці із забезпеченням значень індексу лущення більше 3,0 % приводить до різкого зниження життєздатності зерна (рис. 8) і активного розвитку на поверхні його зерен плісеневих грибів в умовах підвищеної вологості.

Попереднє лущення зерна пшениці зі значенням індексу лущення 3 % і більше удвічі підвищує приріст вологості зерна при його зволожуванні в порівнянні із не лущеним зерном (рис. 9).

Рис.8. Графіки залежностей енергії проростання Еп

від індексу лущення k:

Вихідний зразок 1 – Еп = 75,0%; 2 – Еп = 98,0 %.

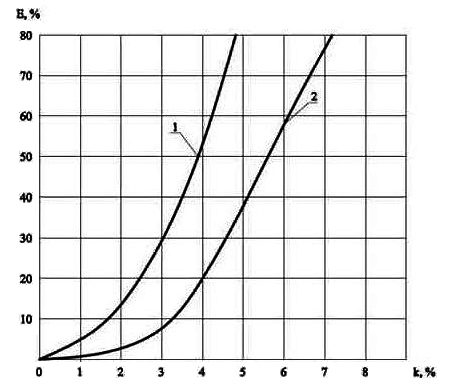

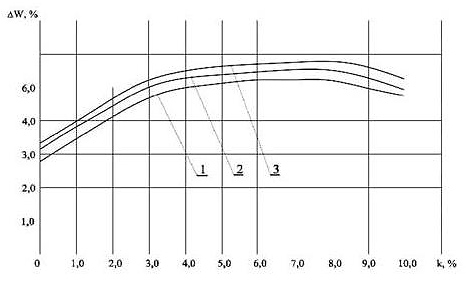

Рис.9. Графіки залежності приросту вологості зерна ΔW від індексу лущення k:

Тривалість занурення у воду 1 – 10 с; 2 – 20 с; 3 – 30 с.

Вихідний зразок W = 12,9 %

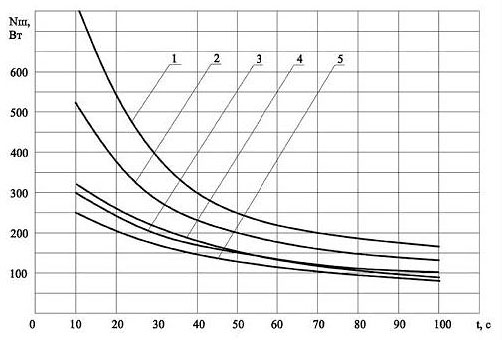

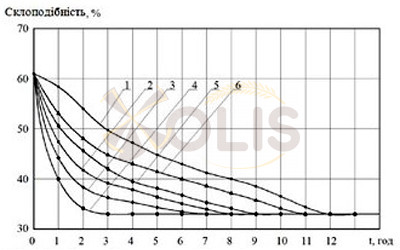

Швидкість поширення вологи в ендосперм лущеного зерна визначається індексом його лущення та у межах k = 3…5 % набуває максимальних величин, що у кілька разів перевищують швидкість поширення вологи в ендосперм не лущеного зерна (рис. 10).

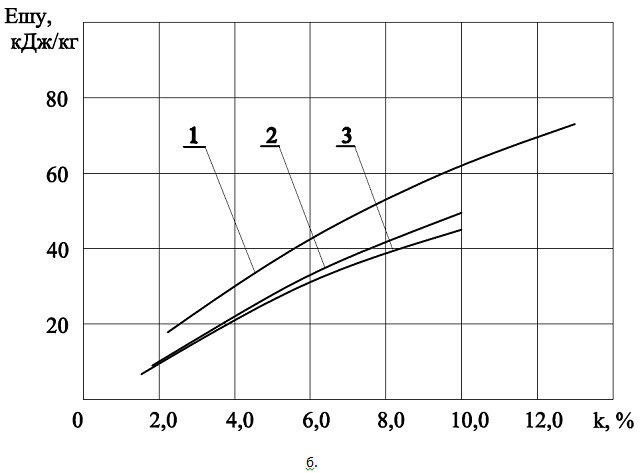

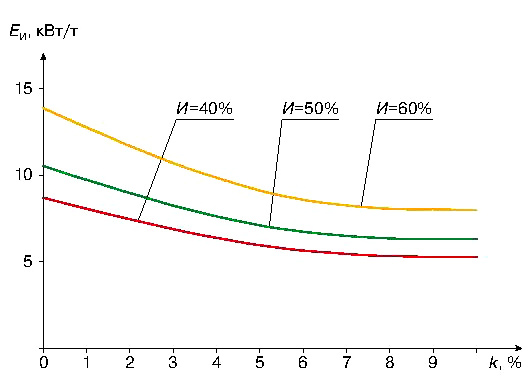

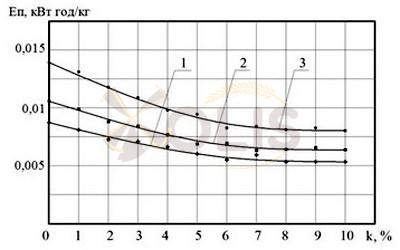

При подрібненні лущеного зерна суттєво покращується добротність проміжних продуктів, збільшується кількість крупної та середньої крупки (табл. 1). Енергоємність подрібнення лущеного зерна в середньому на 30…50 % нижче ніж не лущеного (рис. 11).

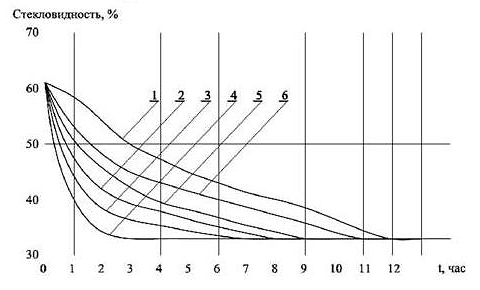

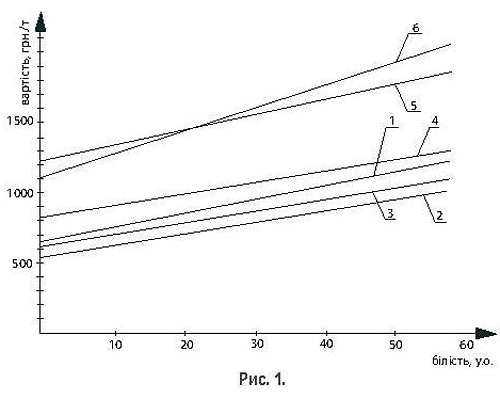

Рис.10. Графік зміни склоподібності зерна залежно від тривалості відволожування t:

1 – k = 0 %; 2 – k = 1,5 %; 3 – k = 3,1 %;

4 – k = 5,1 %; 5 – k = 7,4 %; 6 – k = 8,9 %

Рис.11. Графіки залежності питомої енергії подрібнення Еп від індексу лущення k на І драній системі:

1 – загальний добуток 40 %; 2 – загальний добуток 50 %;

3 – загальний добуток 60 %

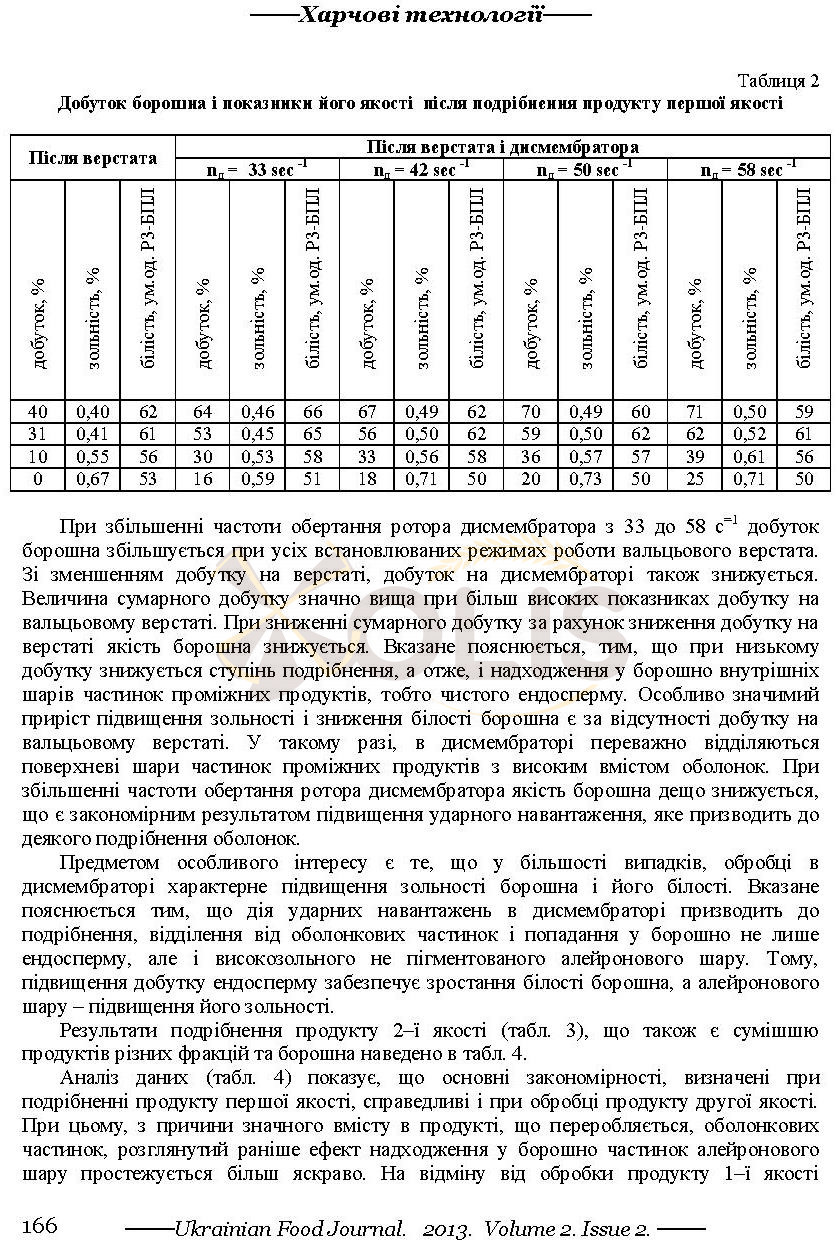

Таблиця 1. Кількісно-якісні показники продуктів подрібнення зерна на І драній системі (кількість, % / зольність, %)

| Загальний добуток, % | Мучка , % | Схід, 1000 мкм, % | Кр. кр., % | Ср. кр., % | Др. кр., % | Дунст, % | Борошно, % |

| 30 / 0,84 | 0 | 70 / 1,97 | 13,35 / 1,27 | 4,68 / 0,95 | 6,03 / 0,71 | 1,93 / 0,67 | 4,3 / 0,74 |

| 40 / 0,94 | 0 | 60 / 2,09 | 15,60 / 1,09 | 6,30 / 0,96 | 8,00 / 0,71 | 2,10 / 0,64 | 4,9 / 0,68 |

| 50 / 1,01 | 0 | 50 / 2,25 | 15,10 / 1,28 | 9,40 / 0,78 | 4,20 / 0,67 | 9,2 / 0,64 | |

| 60 / 0,98 | 0 | 40 / 2,60 | 19,10 / 1,91 | 11,20 / 0,79 | 13,90 / 0,60 | 4,70 / 0,56 | 11,5 / 0,59 |

| 70 / 1,29 | 0 | 30 / 3,01 | 16,50 / 2,12 | 13,60 / 0,85 | 18,10 / 0,61 | 5,80 / 0,57 | 14,9 / 0,57 |

| 30 / 0,97 | 4,0 / 4,42 | 66 / 1,68 | 13,80 / 1,17 | 4,90 / 0,92 | 5,50 / 0,79 | 1,90 / 0,66 | 3,4 / 0,88 |

| 40 / 0,89 | 4,0 / 4,42 | 56 / 1,78 | 18,90 / 1,00 | 6,50 / 0,87 | 7,50 / 0,71 | 2,70 / 0,59 | 5,2 / 0,85 |

| 50 / 1,09 | 4,0 / 4,42 | 46 / 2,04 | 19,76 / 1,25 | 12,90 / 1,15 | 9,70 / 0,79 | 3,20 / 0,66 | 6,9 / 0,81 |

| 60 / 1,12 | 4,0 / 4,42 | 36 / 2,33 | 24,60 / 1,54 | 12,00 / 0,85 | 13,20 / 0,76 | 4,10 / 0,61 | 9,5 / 0,71 |

| 70 / 1,18 | 4,0 / 4,42 | 26 / 2,81 | 20,10 / 2,14 | 15,20 / 0,99 | 18,80 / 0,69 | 5,70 / 0,57 | 13,7 / 0,65 |

| 30 / 0,88 | 8,0 / 5,02 | 62 / 1,54 | 14,70 / 1,01 | 4,50 / 0,83 | 5,00 / 0,73 | 1,90 / 0,57 | 3,6 / 0,92 |

| 40 / 0,94 | 8,0 / 5,02 | 52 / 1,73 | 21,20 / 0,98 | 6,40 / 0,92 | 6,90 / 0,75 | 2,5 / 0,67 | 5,0 / 0,89 |

| 50 / 0,92 | 8,0 / 5,02 | 42 / 2,05 | 25,50 / 1,05 | 8,70 / 0,79 | 8,90 / 0,68 | 3,10 / 0,61 | 6,0 / 0,76 |

| 60 / 0,86 | 8,0 / 5,02 | 32 / 2,15 | 26,70 / 1,09 | 11,20 / 0,73 | 11,20 / 0,62 | 3,60 / 0,58 | 7,3 / 0,75 |

| 70 / 0,95 | 8,0 / 5,02 | 22 / 2,70 | 22,00 / 1,52 | 15,30 / 0,78 | 17,00 / 0,67 | 5,00 / 0,59 | 10,8 / 0,67 |

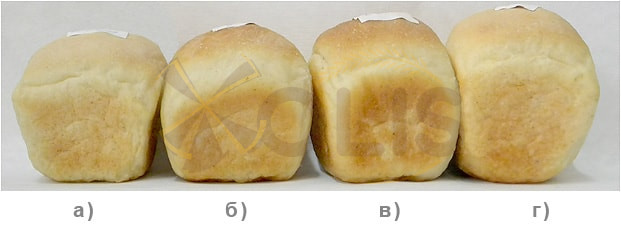

Аналіз хімічного складу борошна показав що, при розмелі лущеного зерна має місце збільшення кількості надходження до складу борошна алейронового шару. Борошно, вироблене з лущеного зерна (табл. 2) відрізняється покращенням значень показника білості та хлібопекарських властивостей, що підтверджується результатами пробної лабораторної випічки.

Таблиця 2. Показники якості борошна з виходом 70 %, та отриманого з нього хліба

| Індекс лущення k, % | 0 | 3 | 6 | 8 |

| Зольність, % | 0,62 | 0,63 | 0,65 | 0,59 |

| Білість, ум. од. Р3-БПЛ | 58 | 58 | 59 | 60 |

| Вміст білка, % | 10,4 | 10,5 | 11,0 | 10,8 |

| Вміст клейковини, % | 26 | 26 | 26 | 26 |

| Показник ВДК, ум. од. | 55 | 55 | 55 | 55 |

| Число падіння, с | 332 | 370 | 382 | 392 |

| Водопоглинальна здатність, % | 57,4 | 57,9 | 59,6 | 59,2 |

| Фракційний склад, % Більше 140 мкм 140…125 мкм 125…106 мкм 106…95 мкм Менше 95 мкм |

1 7 6 15 71 |

1 6 6 16 71 |

1 6 6 19 68 |

1 6 7 19 65 |

| Пробна випічка хліба: об’ємний вихід, см³ пористість, % |

382 73 |

392 74 |

418 77 |

416 77 |