Технический директор ООО «ОЛИС», к.т.н. Верещинский А.П.

Задачи повышения качества и выхода муки остаются актуальными для большинства мельниц сортовых помолов пшеницы, что требует поиска гарантированных и экономически оправданных путей их решения. Одним из направлений такого поиска является использование процесса обработки зерна на этапах его подготовки к помолу, известного за рубежом под термином «debraning». Дебраннинг — производная от слова «bran» (отруби), которую можно перевести, как шелушение, соответственно машину, для реализации процесса шелушения, т.е. шелушитель, называют «debraner» (дебраннер).

Снять с пшеницы оболочку, а потом ее размолоть — идея не нова и даже, на первый взгляд, не лишена логики. Как известно, в процессе шелушения с поверхности зерен удаляется значительная часть оболочек, частицы пыли, микроорганизмы, а сама зерновая масса дополнительно очищается от большинства содержащихся в ней примесей. Таким образом, зерно пшеницы должно приобретать более высокие мукомольные характеристики, что, в свою очередь, должно благоприятным образом сказываться на результатах помолов, особенно сортовых.

Вместе с тем, зерно, подвергнутое шелушению, сильно отличается от исходного зерна физико-механическими, биохимическими, физиологическими и другими свойствами. Очевидно, что при использовании шелушения большинство процессов в структуре помолов выходят за рамки изученных и традиционно применяемых закономерностей. Таким образом, возможность практического использования простой, на первый взгляд, идеи требует разработки новой технологии, и ее аппаратного обеспечения.

В отечественном мукомолье наиболее значимыми в данном направлении являлись исследования И.Т. Мерко, И.Р. Дударева, проводимые в ОТИПП (г.Одесса), а также работы Б.М. Максимчука, Г.А. Егорова и других исследователей, проводимые во ВНИИЗе и МТИППе (г.Москва) . В результате были изучены изменения свойств зерна в процессе подготовки пшеницы к помолу методом шелушения, предложены возможные пути реализации указанного процесса, а также описан положительный эффект, получаемый в результате экспериментальных помолов.

Существуют сведения о работе в рассматриваемом направлении и за рубежом. Так, например, в статье «Определение зольности – полезный стандарт или пустая трата времени?» исследователи из Великобритании, Нидерландов и Австралии раскрывают механизм повышения белизны муки, получаемой в результате удаления перед размолом «верхнего слоя отрубей». Отмечается, что в результате такой обработки улучшаются и хлебопекарные свойства муки, в частности, ее тестообразующая способность.

Новая технология обеззараживания зерна, предлагаемая с недавнего времени фирмой «Бюлер», предполагает очистку поверхности пшеницы шелушением. В частности отмечается, что после такой обработки мука получается с более высоким показателем белизны, в ней уменьшается количество частиц оболочек и улучшается ее внешний вид.

Дебраннинг, как новая технология помола, машины для его реализации, преимущества и получаемый положительный эффект декларируются и в материалах фирмы PROKOP.

Однако, в такой огромной и развитой отрасли, как отечественное мукомолье, неизвестны случаи промышленного применения рассматриваемого технологического приема ни отечественными, ни зарубежными разработчиками. По нашему предположению, причиной тому является отсутствие по-настоящему апробированной технологии и средств ее реализации, позволяющих эффект исследовательских помолов гарантированно превратить в экономический эффект на промышленном уровне.

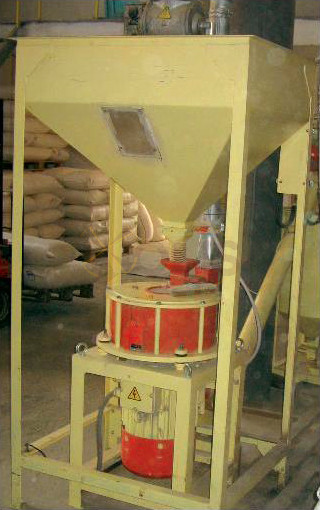

Тем не менее, изучив все доступные результаты работ, связанных с дебраннингом, мы сочли указанное направление достаточно перспективным в плане практического использования. Как результат, с 2000 года начались наши собственные поиски, исследования и внедрения. Уже первые опыты подтвердили, что при подготовке зерна к помолу процессы шелушения в своем воздействии тесно переплетаются с процессами кондиционирования. Шелушенное зерно значительно интенсивнее и равномернее поглощает влагу с большими ее приращениями. Этот эффект важно использовать для сокращения времени и повышения качества кондиционирования. Вместе с тем, было установлено, что эффект значимого повышения белизны муки наступает при отделении оболочек более 5 %, а в некоторых случаях 8 % и даже 10 % от массы зерна. При такой степени обработки неизбежно травмируется зародыш, играющий исключительно положительную роль в процессах кондиционирования, а увлажненное зерно становится подверженным слеживанию. Таким образом, с учетом предстоящих процессов кондиционирования, обработку поверхности необходимо вести тщательно, но в очень щадящих режимах. Для решения указанной задачи наилучшим образом подходит машина марки МАО, разработанная нами, как более эффективный аналог существующих обоечных машин (Фото 1).

Сущность конструкции и особенности ее работы подробно изложены в статье «Обработка поверхности зерна на мельницах», журнал «Хранение и переработка» №5, 2005 г. В результате взаимодействий с рабочими органами, в данной машине происходит отделение оболочек в количестве 1,5-2,0 % от массы зерна. Указанное приводит к снижению его зольности на 0,05-0,08 %, повышению натуры на 15-20 г/л и снижению содержания сорной примеси на 30-40 %. Приведенные данные показывают, что машина МАО действительно значительно эффективнее традиционно используемых обоечных машин типа А1-БГО и А1-БМО. При этом, зерно практически не травмируется, а его поверхность приобретает шероховатую поверхность. Для равномерного увлажнения такого зерна не требуются машины интенсивного увлажнения типа А1-БШМ, которые энергоемки и также травмируют как само зерно, так и его зародыш. Достаточно эффективное увлажнение можно организовать, распыляя воду даже в обычном шнековом транспортере длиной несколько метров, обеспечивая, в случае необходимости, надежное приращение влаги до 5-6 %. При этом, за счет увеличения скорости поглощения влаги, время отволаживания возможно сократить на 30 %, что особенно актуально при переработке сухого, стекловидного зерна.

Наши наблюдения показали, что снятие оболочек в значительных количествах наиболее целесообразно проводить перед последним этапом кондиционирования, предусматривая два, а для сухого и стекловидного зерна – три этапа в случае применения метода холодного кондиционирования. Попытки использовать для указанной цели известные в промышленности шелушильные и шелушильно-шлифовальные машины, в т.ч. различные модификации А1-ЗШН, оказались несостоятельны. Вместе с тем, накопленный опыт позволил сформулировать основные требования к необходимой машине. Такая машина должна обеспечивать высокие степени шелушения и выравненность обработки без образования оголенных участков эндосперма. Процесс шелушения должен осуществляться с невысокой энергоемкостью и быть стабильным на зерне с влажностью до 17 %. Кроме того, машина должна легко управляться и настраиваться на любые коэффициенты шелушения из требуемых пределов, быть надежной и интегрироваться в АСУ мельницы. Перечисленным требованиям отвечает разработанная нами конструкция машины под названием «Каскад», и ее модельный ряд, включающий четыре модели разной производительности. Подходы к созданию данной машины, конструктивные особенности и обеспечиваемый эффект подробно приведены в статье: «Новые машины для высокоэффективной обработки поверхности зерна», журнал «Хранение и переработка» №5, 2002 г. Применительно к шелушению пшеницы, в рамках ее подготовки к размолу, обработка в «Каскаде» надежно обеспечивает снижение зольности зерна на 0,2-0,3 %, что на порядок выше, чем в традиционных линиях подготовки зерна, оснащенных обоечными, моечными машинами или машинами мокрого шелушения. Анализ отделенных отрубей на зольность показал, что при требуемых степенях шелушения величина их зольности приблизительно соответствует зольности отрубей размольного отделения. Указанное свидетельствует о том, что отделение значимой части отрубей в машинах «Каскад» до размола зерна не влечет за собой потерь муки, влияющих на ее выход. К такому же заключению приводят и результаты анализов на содержание крахмала. При обработке в машинах «Каскад» наблюдается дальнейшее снижение содержания сорной примеси и рост натуры зерна. Затраты электроэнергии на обработку в зависимости от степени шелушения составляют 9 — 15 кВт/т. В процессе шелушения зерно нагревается до температуры 30-35 градусов, его влажность снижается на 0,3-0,7 %, в основном, за счет высыхания оболочек. Такое снижение влажности зерна, необходимо компенсировать на последнем этапе кондиционирования. Освобожденное от оболочек, теплое зерно как интенсивно высыхает, так и, в случае увлажнения, поглощает влагу. Процессы отволаживания ускоряются, приобретая признаки горячего кондиционирования с укреплением слабой клейковины. На этом этапе технологу мельницы предоставляется реальная возможность для исправления ошибок и промахов, допущенных на предыдущих этапах кондиционирования. Правильно используя эффект тепломассообмена при шелушении зерна, его увлажнении, взаимодействиях с аспирационным воздухом и транспортными коммуникациями возможно в рамках последнего этапа кондиционирования как подсушить зерно на величину до 1 %, так и увлажнить на величину до 2 % с распределением добавленной влаги на поверхности или вглубь зерна.

При размалывании зерна, подготовленного описанным выше путем, изменяется характер крупообразования в драном процессе. На измельчение зерна требуется гораздо меньше энергии, что полностью компенсирует затраты энергии на шелушении. Наглядным подтверждением указанного является то, что время службы валков до очередной нарезки увеличивается в 1,5-1,7 раза. В шелушенном зерне нарушена целостность оболочек и их связь с эндоспермом, поэтому крупо-дунстовых продуктов образуется больше, по совокупной оценке они мельче, но лучшего качества. Даже при высоких режимах измельчения крупообразование ограничивается, в основном, первыми двумя системами. С учетом того, что удельное содержание оболочек в зерне низкое и связи с эндоспермом ослаблены, для вымола оболочек, в большинстве случаев, достаточно одной вальцевой системы. В некоторых случаях, с удовлетворительной эффективностью, вместо вальцевой системы можно использовать систему, оснащенную вымольной машиной и даже энтолейтором. Параметры валков в драном процессе рекомендуются традиционные. Однако практика показала, что с учетом характера измельчаемых продуктов количество рифлей желательно уменьшить на единицу на всех системах. По нашим наблюдениям, при том количестве и качестве крупо-дунстовых продуктов, которое обеспечивают описанные выше технологические фрагменты, применение процессов обогащения на ситовеечных машинах не является определяющим фактором для получения высокого качества и выхода муки.

В размольном процессе измельчение крупо-дунстовых продуктов не носит отличительных особенностей. Вместе с тем, в большинстве случаев, предоставляется возможность сокращения размольного процесса на одну систему, что объясняется поступлением из драного процесса более мелких продуктов, предположительно, с большей развитостью микротрещин. В случаях использования нарезных валков и (или) энтолейторов для обеспечения высоких извлечений на продуктах размольных систем, значимого ухудшения качества муки нами не замечено. Гарантированно высокие извлечения (60-70 % на «головных» размольных системах) обеспечивают используемые нами энтолейторы типа «Симпактор». Применение энтолейторов указанной конструкции является дополнительным аргументом в принятии решений о сокращении числа (длины) вальцевых систем.

Технологические фрагменты, основные черты которых, тенденции и средства реализации приведены выше, были объединены нами в технологию, позволяющую промышленное внедрение. Использование такой технологии на разных мельницах имеет свои особенности. Так, для применения на мельницах малой производительности, таких как Р6-АВМ, МВС, а также некоторых моделях «Харьковчанок» нами разработаны компактные типовые установки, включающие машину «Каскад», требуемой производительности с комплектом необходимых технологических, транспортных и других элементов (Фото 2). Такие установки агрегатируются с соответствующими марками мельниц и используют для работы резервную часть воздуха их штатного пневмотранспорта. В ряде случаев внедрение дебраннинга требует внесения некоторых изменений в технологические особенности размольных отделений указанных мельниц.

Достаточно распространенными и востребованными в последнее время являются мельницы производительностью 40 — 60 т/сут. Как правило, это импортные агрегатированные мельницы или мельницы отечественной постройки, созданные по индивидуальным проектам. Отличительной особенностью указанных мельниц является сокращенная структура помолов, реализованная на основе промышленного оборудования. Однако, большинство таких производств не выдерживают профессиональной критики в части соблюдения основ технологии помолов, компановочных, строительных и других решений. Внедрение дебраннинга на мельницах описанного типа, как правило, проводится в рамках их реконструкций или используется при строительстве новых производств (Фото 3).

Внедрение новой технологии на мельницах описанных выше типов, стабильно обеспечивает следующие результаты. При проведении односортных помолов, как правило, получают 69-71 % муки белизной 58-59 ед. Двухсортные помолы проводят с выходом муки высшего сорта 57-65 % (белизна 60 ед., зольность 0,49-0,51 %), а также муки первого сорта (белизна 43-45 ед., зольность до 0,72 %) до общего выхода 73-74 %. При этом, муке высшего сорта характерен привлекательный товарный вид (без видимых «вкраплений» и серого оттенка). При трехсортных помолах, общий выход муки составляет 74-75 %, что обеспечивается отбором 2-3 % муки второго сорта. Фактическая производительность мельниц увеличивается на 20-25 %, а затраты электроэнергии не превышают 70 кВт на тонну переработанного зерна.

В таблице приведены результаты помолов на мельнице производительностью 100 т/сут., реконструированной с использованием машин «Каскад». Кроме внедрения в подготовку зерна дебраннинга, существенным изменениям подверглось и размольное отделение. Путем сокращения двух систем длину вальцевой линии было уменьшено на 17 %, а высвободившуюся часть просеивающей поверхности направлено на снижение величины «недосевов» и как результат – оборота продуктов. По результатам реконструкции общая длина вальцевой линии составила 1200 см. при общей площади просеивающей поверхности 58,2 кв.м. Размольное отделение включает 4 драных, 2 сортировочные, 2 шлифовочные и 4 размольные системы. Шлифовочная и две размольных системы реализованы с использованием микрошероховатых валков. В свою очередь, размольные системы с микрошероховатыми валками оснащены энтолейторами. Обогащение крупо-дунстовых продуктов проводится в двух двухкорпусных ситовеечных машинах. Для дополнительного вымола оболочечных частиц предусмотрены две вымольные машины. Следует заметить, что приведенные в таблице данные получены при переработке зерна, содержащего мелкую фракцию в количестве до 15 %. Не смотря на это, указанные результаты, как минимум, не уступают результатам помолов на мельницах производительностью 250-300 т/сут. с развитой структурой технологического процесса, реализованного комплектным оборудованием. Кроме того, на переработку тонны зерна расходуется на 30% меньше электроэнергии, а на создание производства тождественной производительности требуется в 1,5 раза меньше капиталовложений в оборудование и строительную часть.

Подводя общий итог, заметим, что внедрение технологии, характерные фрагменты которой описаны выше, на десятках существующих мельниц самой разной производительности и оснащенности, а также использование при создании новых производств, подтвердили ее эффективность и позволяют говорить о достигнутых практических успехах.

Таблица. Результаты работы мельницы производительностью 100 т/сут

| односортный помол |

двухсортный помол |

трехсортный помол |

|

| Зольность исходного зерна, % | 1,7 | 1,79 | 1,7 |

| Зольность зерна на 1-й драной системе | 1,47 | 1,61 | 1,55 |

| Выход муки в/с, %, белизна, ед./ зольность, % |

71,6 59 / 0,52 |

69,0 59 / 0,51 |

63 60 / 0,49 |

| Выход муки 1/с, %, белизна, ед./ зольность, % |

——- | 4,7 47 / 0,68 |

7,6 46 / 0,68 |

| Выход муки 2/с, %, белизна, ед./ зольность, % |

——- | ——- | 5,3 21 / 1,15 |

| Общий выход муки, % | 71,6 | 73,7 | 75,9 |

| Масса партии, т | 1895 | 976 | 3290 |

| Средняя суточная производительность, т/сут. | 100,4 | 100,3 | 100,7 |

| Расход электроэнергии на тонну зерна, кВт/т | 74,4 | 74,3 | 75,5 |

опубликовано в издании

«Хранение и переработка зерна»

№9 2008 г.