Верещинський А.П. – генеральний директор ТОВ «ОЛИС», доктор технічних наук;

Шевченко Д.В. – начальник відділу розробки та впровадження ТОВ «ОЛИС»

Відомо, що насіннєві оболонки в зерні гороху складають 90-94% його маси [1], але фактичний вихід шліфованої горохової крупи, виробленої за традиційною технологією, не перевищує 82-83% від маси очищеного зерна. В той же час, вихід дробленого гороху та борошна становить близько 7-8%. Враховуючи ступінь використання зерна гороху в продуктах харчування, підвищення виходу крупи є перспективним напрямком розвитку технології його переробки.

Аналіз традиційної технології виробництва горохової крупи [1, 2] показує, що утворення значної кількості борошна та дробленого гороху обумовлено лущильно-шліфувальними операціями, які здійснюються в лущильно-шліфувальних машинах.

Рис. 1. Машина IWG для очищення гороху від лушпиння та розділення на насіннєві стручки

Вищезгадані машини реалізують дію стирання абразивним ротором, тому подрібнення зародка зерна з утворенням дробленого гороху та борошна є закономірним наслідком їх роботи. Лущений горох, особливо окремі зернятка, має пошкоджену поверхню, тому для покращення товарного вигляду крупи цю продукцію шліфують. Операція шліфування також здійснюється на лущильно-шліфувальних машинах, але на значно «м’якших» режимах. Однак наслідком такої обробки також є відокремлення частин насіннєвого стручка у вигляді борошна, що також призводить до зниження виходу крупи.

Аналіз морфології та анатомії зерна гороху, а також традиційної технології його переробки на крупу дозволив обґрунтувати можливість вирішення задачі розробки обладнання та технології виробництва нешліфованої горохової крупи, реалізованої без використання лущильно-шліфувальних машин.

Результатом конструкторських пошуків стала розробка машини МРГ (рис. 1) для лущення гороху та розділення його на проростки. Конструктивно машина МРГ являє собою горизонтальний ротор з бичами і решітний циліндр з поздовжніми гальмівними планками. Отвори решітного циліндра прямокутної форми, довга сторона якого розташована перпендикулярно до його осі. Рухаючись вздовж ротора під дією бітерів, зерна гороху відчувають зсувні та ударні навантаження, викликані взаємодією з бітерами і гальмівними планками. Ця взаємодія призводить до інтенсивного лущення зерна гороху і його дроблення на проростки. Утворені проростки негайно видаляються з робочої зони машини шляхом просіювання через отвори решітного циліндра. Зерна, що не пройшли подрібнення, видаляються з решітного циліндра окремо. Виявлено, що для різних партій зерна з метою отримання найкращих результатів необхідно встановлювати певні силові навантаження, що здійснюється регулюванням частоти обертання ротора машини. При цьому збільшення силових навантажень не призводить до лущення недорозвинених зерен, які зазвичай входять до складу зернової маси, і розщеплення їх на насіннєві клубочки. При досягненні певної межі спостерігається руйнування таких зерен на частини разом з насіннєвими оболонками. Враховуючи різницю в розмірах повноцінних і недорозвинених зерен перед обробкою в машині МРГ, доцільним є проведення операції фракціонування з виділенням дрібної фракції зерна з оброблюваної маси.

Малюнок 2. Зерно гороху

Крім того, виявлено, що повноцінні зерна гороху (рис. 2) у своїй масі завжди характеризуються міцністю на роздавлювання на насіннєвому стрижні та міцністю прикріплення оболонки. Виходячи з цього, режими обробки, що забезпечують мінімальну кількість дроблення і борошноутворення, повинні передбачати вибірковий силовий вплив на зернівки, які відрізняються за міцнісними характеристиками. Ця умова може бути досягнута відповідною технологічною схемою обробки, що передбачає багаторазову обробку збіжної фракції в машині. Слід зазначити, що при обробці в машині МРГ квіткові оболонки гороху відокремлюються зі збереженням сферичної форми (рис. 3), мають низьку швидкість зависання і ефективно видаляються в аспіраторах будь-якої конструкції.

Fig. 3. Pea husk separated in the IWG machine

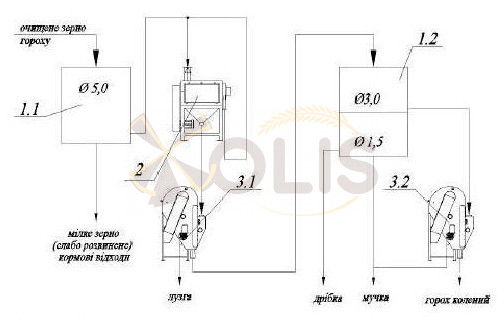

Рис. 4. Технологічна схема виробництва крупи горохової нешліфованої

l – решето; 2 – машина МРГ; 3 – аспіратор

На основі наведених вище результатів досліджень було розроблено технологічну схему виробництва гороху подрібненого (рис. 4). Виробнича апробація показала, що вихід крупи з гороху, виробленої за наведеною схемою, на 3-4% вищий, ніж при використанні традиційної технології. За зовнішнім виглядом отримана крупа значно відрізняється від крупи, виробленої за традиційною технологією. Гладка, глянцева поверхня зерен без слідів пошкоджень надає крупі покращеного товарного вигляду (рис. 5).

Фото 5. Неподрібнений подрібнений горох

Таким чином, за результатами роботи рекомендовано нову технологію переробки зерна гороху на крупу, технологічну схему та обладнання для її реалізації. Розроблено та впроваджено у виробництво дві моделі машини МРГ продуктивністю 1,5 та 3 т/год. (www.olis.com.ua). Впровадження наведеної технології дозволяє значно підвищити вихід горохової крупи, а також виробляти новий вид крупи – горох колотий нешліфований.

ЛІТЕРАТУРА

- Крошко Г.Д. Правила організації і ведення технологічного процесу на круп’яних заводах [Текст] / Г.Д. Крошко [та ін.]. – К.: «Віпол», 1998. – 145 p.

- Шутенко Є.І. Технологія круп’яного виробництва [Текст] / Є. І. Шутенко, С. М. Соц. – К.: «Освіта України», 2010. – 272 p.