Верещинский А.П. — генеральный директор ООО «ОЛИС», доктор технических наук;

Шевченко Д.В. — начальник отдела разработок и внедрений ООО «ОЛИС»

Как известно, семядоли в зерне гороха составляют 90-94% от его массы [1], однако фактический выход круп гороха шлифованного, производимого по традиционной технологии, не превышает 82-83% от массы очищенного зерна. При этом выход дробленки и мучки составляет около 7-8%. Учитывая указанную степень использования зерна гороха в пищу, увеличение выхода крупы является перспективным направлением развития технологии его переработки.

Анализ традиционной технологии производства гороховых круп [1, 2] показывает, что образование значительного количества мучки и дробленки вызывают операции шелушения-шлифования, которые проводятся в шелушильно-шлифовальных машинах.

Рис. 1 Машина МРГ для шелушения гороха и раскалывания его на семядоли

Указанные машины реализуют действие стирания абразивным ротором, поэтому измельчения семядоли зерна с образованием дробленки и мучки является естественным следствием их работы. Шелушенный горох, особенно отдельные семядоли, имеет поврежденную поверхность, поэтому для повышения товарного вида крупы указанные продукты полируют. Операция полировки также проводится в шелушильно-шлифовальных машинах, но на значительно более «мягких» режимах. Однако следствием такой обработки является также отделения частей семядоли в виде мучки, что также приводит к уменьшению выхода крупы.

Анализ морфологии и анатомии зерна гороха, а также традиционной технологии переработки его в крупу позволил обосновать возможность решения задачи разработки оборудования и технологии для производства нешлифованной крупы из гороха, реализуемой без использования шелушильно-шлифовальных машин.

Результатом конструкторских поисков стала разработка машины марки МPГ (рис. 1) для шелушения гороха и раскалывания его на семядоли. Конструктивно машина МРГ представляет собой горизонтальный ротор с бичами и ситовой цилиндр с продольными тормозными планками. Отверстия ситового цилиндра прямоугольной формы, длинная сторона которых расположена перпендикулярно его оси. Двигаясь вдоль ротора под действием бичей, зерно гороха испытывает нагрузки сдвига и удара, обусловленные взаимодействием с бичами и тормозными планками. Такое взаимодействие приводит к интенсивному шелушение зерна гороха и измельчению его на семядоли. Образованные семядоли немедленно выводятся из рабочей зоны машины путем просеивания через отверстия ситового цилиндра. Зерна, которые не претерпели измельчения, выводятся сходом из ситового цилиндра отдельно. Выявлено, что для разных партий зерна с целью получения лучших результатов необходимо установление определенных силовых нагрузок, которое выполняется регулировкой скорости вращения ротора машины. Вместе с тем, увеличение силовых нагрузок не приводит к шелушению слаборазвитых зерен, которые обычно входят в состав зерновой массы, и раскалывания их на семядоли. При достижении определенного предела наблюдается разрушение таких зерен на куски вместе с семенными оболочками. Учитывая разницу в размерах полноценных и слаборазвитых зерен перед обработкой в машине МРГ целесообразной является операция фракционирования с выделением мелкой фракции зерна из процесса переработки.

Рис. 2 3ерно гороха

Кроме того, выявлено, что полноценные зерна гороха (рис. 2) в своей массе всегда отличаются прочностью к измельчению на семядоли и прочностью прикрепления оболочек. Исходя из этого, режимы обработки, обеспечивающие минимальное количество образования дробленки и мучки, должны предусматривать выборочное силовое воздействие на зерна, которые отличаются прочностными характеристиками. Данного условия можно достичь соответствующей технологической схемой переработки, предусматривающей повторные обработки сходовой фракции машины. Следует заметить, что при обработке в машине МРГ цветочные оболочки гороха отделяются с сохранением шарообразной формы (рис. 3), имеют низкую скорость зависания и эффективно удаляются в аспираторах любой конструкции.

Рис. 3 Рис. 3. Лузга гороха, отделенная в машине МРГ

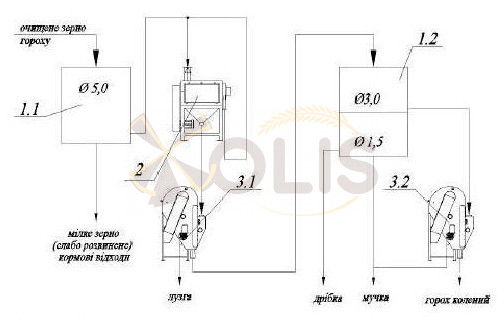

Рис. 4 Технологическая схема производства крупы из гороха нешлифованной

l – рассев; 2 – машина МРГ; 3 – аспиратор

На основе приведенных выше результатов исследований была разработана технологическая схема производства гороха колотого нешлифованного (рис. 4). Производственная апробация показала, что выход крупы из гороха, выработанной по приведенной схеме, на 3-4% выше, чем при использовании традиционной технологии. По внешнему виду полученная крупа существенно отличаются от крупы, произведенной по традиционной технологии. Ровная, глянцевая поверхность зерен без следов повреждения придает крупе улучшенный товарный вид (рис. 5).

Рис. 5 Горох колотый нешлифованный

Таким образом, по результатам работы рекомендуется новая технология переработки зерна гороха в крупу, технологическая схема и оборудование для ее реализации. Разработаны и поставлены на производство две модели машины МРГ производительностью до 1,5 и 3 т/час. (www.olis.com.ua). Внедрение указанной технологии позволяет существенно увеличить выход круп из гороха, а также производить их новый вид – горох колотый нешлифованный.

ЛИТЕРАТУРА

- Крошко Г.Д. Правила організації і ведення технологічного процесу на круп’яних заводах [Текст]/Г.Д. Крошко [та ін]. – К.: «Віпол», 1998. – 145 с.

- Шутенко Є.І. Технологія круп’яного виробництва [Текст] / Є. І. Шутенко, С.М. Coц. – К.: «Освіта України», 2010. – 272 с.