Ефективність розмелювання проміжних продуктів з використанням дисмембраторів

Верещинський О.П., кандидат технічних наук, генеральний директор

ТОВ “ОЛИС”, м. Одеса

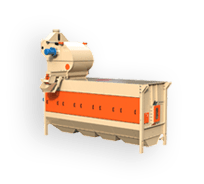

Скорочення протяжності розмельного процесу є одним із основних завдань удосконалення сортових помелів пшениці. На розмельний процес припадає 50…65% вальцевої лінії верстатів і 40…50% поверхні розсіву, що просівають, які обробляють до 70% загальної кількості проміжних продуктів, витрачаючи при цьому 50…60% енергії від загальних її витрат на помел. Відомим шляхом вирішення зазначеної задачі є підвищення витягів борошна в розмельному процесі шляхом використання додатково до вальцевих верстатів подрібнювальних машин ударно-стираючого принципу дії. На більшості вітчизняних системах млинів, що обробляють продукти 1-ої якості, включають ентолейтори типу Р3-БЕР, а системи, що обробляють продукти 2-ї якості – деташери типу А1-БДГ. Відповідно до рекомендованих режимів подрібнення [1], вилучення борошна на системах 1-го і 2-го якості можуть становити, відповідно, до 60…70% і до 40…50%. Однак, на більшості розмельних системах млинів, при максимально можливих «низьких» режимах роботи вальцевих верстатів, ці показники на 20-30 % нижчі від рекомендованих, що вказує на недостатню ефективність застосовуваних машин ударно-стираючої дії. Тим не менш, існує низка досліджень, наприклад [2, 3, 4], що підтверджують ефективність роботи на подрібненні проміжних продуктів дезінтеграторних машин. Робочими органами зазначених машин є пара штифтових дисків, що обертаються, один на зустріч другові (дезінтегратори), або один з двох дисків нерухомий (дисмембратори) і конструктивно є корпусом машини. Дезінтегратори мають більш високу подрібнювальну здатність, так як реалізують вищі силові навантаження щодо подрібнюваного продукту. Проте дисмембратори значно простіше, що визначає їх низьку вартість, високу надійність і компактність. Тому в разі достатньої ефективності цей тип машин може служити альтернативою ентолейторам і деташерам при будівництві нових та вдосконаленні існуючих млинів.

Перевірку ефективності подрібнення проводили у виробничих умовах на млині, що включає підготовку зерна до помелу з використанням лущення. Проміжні продукти різної якості та фракційного складу після вальцевих верстатів з мікрошорсткою робочою поверхнею додатково обробляли в дисмембраторах ЕСМ-1,5 з регульованою частотою обертання ротора ТОВ «ОЛИС», що серійно випускаються.

У таблиці 1 наведено показники якості подрібнюваного проміжного продукту 1-го якості, отриманого в драному процесі без використання збагачення, що є сумішшю продуктів всіх фракцій.

Таблиця 1

Характеристики подрібнюваного продукту 1-ої якості

|

Склад, % |

Зольність, % |

|

| Крупна крупка |

9,0 |

1,28 |

| Середня крупка |

26,0 |

0,96 |

| Дрібна крупка |

43,0 |

0,92 |

| Дунст |

15,0 |

0,77 |

| Борошно |

7,0 |

0,63 |

| Загальна суміш |

100,0 |

0,91 |

У таблиці 2 наведено значення вилучення борошна отриманих на вальцевому верстаті, а також на вальцевому верстаті та дисмембраторі з різними величинами частоти обертання ротора при подрібненні продукту 1-го якості (Табл. 1). Показники якості борошна зазначені за результатами відбору продукту після верстата, і навіть після верстата і дисмембратора, тобто з урахуванням вмісту недосівів борошна у вихідній суміші.