Верещинський О.П. – доктор технічних наук, генеральний директор (ТОВ «ОЛИС», м. Одеса);

Пірус Ю.Б. – директор з розробок і впроваджень (ТОВ «ОЛИС», м. Одеса)

Як відомо, просо – хороший попередник для інших сільськогосподарських культур при організації сівозміни, а також цінна сировина для виробництва крупи. Пшоно є традиційно споживаним продуктом у раціоні харчування населення багатьох країн. Разом з тим, завдання забезпечення економічно доцільного виходу крупи і її якості, що вимагає ринок, часто не вирішуються в рамках традиційної технології переробки проса, що обмежує виробництво та споживання цієї круп’яної культури.

Технологія вироблення пшона обумовлена особливостями будови зернівки проса, а також хімічним складом її анатомічних частин. Зерна проса покриті квітковими оболонками, які щільно облягають ядро, але зростаються з ним тільки на невеликій ділянці – «рубчику», який розташований в області зародка. При додаванні зовнішніх зусиль квіткові оболонки порівняно легко розколюються на дві частини і відокремлюються від ядра. Квіткові оболонки складають 15 … 18 °% від маси зерна, містять, в основному, клітковину і майже не містять поживних речовин. Тому виробництво пшона передбачає повне видалення квіткових оболонок. Традиційна технологія переробки проса (мал. 1 а) передбачає лущення зерна на трьох лущильних системах, реалізованих вальцедековими верстатами з гумовою декою. Для забезпечення необхідної ефективності лущення зерно попередньо фракціонують і на першій лущильній системі обробляють окремо. Лушпиння проса не придатне для кормових цілей і може утилізуватися як паливо. Після видалення оболонок ядро проса (дранець) шліфують у машинах з абразивними поверхнями, традиційно використовуючи лущильно-шліфувальні машини типу А1-ЗШН. Шляхом шліфування з поверхні ядра видаляють напівпрозорі плодові і насіннєві оболонки, а також частково алейроновий шар і зародок, в наслідок чого пшоно набуває жовтого кольору та гідного товарного вигляду. Таким чином, пшоно – це в основному ендосперм проса, на частку якого припадає 65 …70% маси зерна.

Технологічні операції лущення проса і шліфування дранця пов’язані з утворенням значної кількості кормових продуктів. Відповідно до діючих вимог [1] базисні норми виходу продуктів при виробленні пшона припускають утворення до 5% дрібки і до 11,5% борошенця. Однак практика виробництва пшона показує, що фактична кількість дрібки і борошенця у більшості випадків значно перевищує їх розрахункові значення за рахунок істотного зниження виходу крупи.

Таким чином, підвищення ефективності лущення і шліфування є перспективним напрямком удосконалення технології переробки проса.

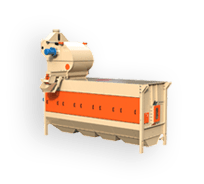

Аналіз літературних даних і наші пошукові дослідження показали, що щадні режими лущення проса ефективно можуть бути реалізовані шляхом застосування лущильників з гумовими валками. Використання таких лущильників [2] дозволило ВНДІЕКІпродмаш запропонувати і реалізувати новий спосіб виробництва пшона, що відрізняється істотним спрощенням технологічної схеми переробки за рахунок скорочення числа застосовуваних операцій. Зазначена технологія передбачає виключення фракціонування зерна перед лущенням, використання двох лущильних систем з лущильниками з гумовими валками, а також шліфувальної системи з використанням лущильно-шліфувальної машини типу А1-ЗШН. Після кожної із зазначених систем легкі продукти лущення (лузга, борошенце) відділялися в аспіраційних колонках, а дрібка – у крупо сортувалках. Виробнича апробація показала доцільність і перспективність зазначеного способу. Отримані показники фактичного виходу, товарного вигляду і якості крупи перевершували показники, що одержували з використанням традиційної технології. Однак, незважаючи на очевидні переваги, нова технологія не знайшла застосування у промисловості, що, на нашу думку, обумовлено головним чином низькою зносостійкістю використовуваної у той час гуми. Тому застосування сучасних зносостійких полімерних матеріалів з широким різноманіттям їх фізико-механічних властивостей дозволило б відкрити шлях до промислового використання прогресивної технології, а також ще більш підвищити її ефективність. Крім того, застосування сучасних лущильно-шліфувальних машин конструкції «Каскад» на етапі шліфування дранця, що дозволяє на відміну від машин типу А1-ЗШН реалізувати щадний вплив і високу ефективність, може служити додатковим резервом у підвищенні ефективності даної технології.

З метою підбору характеристик полімерних матеріалів для покриття валків лущильника, визначення раціональних режимів лущення і шліфування, а також обґрунтування структури технологічного процесу нами було виконано цикл досліджень. У результаті встановлено найбільш прийнятні для використання полімерні матеріали, зносостійкість яких більш ніж в 3 рази перевищує зносостійкість гуми. Підтверджено, що певні режими роботи лущильника забезпечують ефективне лущення зерна проса без його фракціонування і роздільної обробки кожної фракції (табл. 1). Дослідження продуктів лущення після 2-ї лущильної системи показало, що не лущення зерна, які залишаються, – це зерна з порушеною квіткової оболонкою, яку легко можна відділити при виконанні операції шліфування у машині конструкції «Каскад». Таким чином, підвищення ефективності 3-ї лущильної системи шляхом встановлення більш «жорстких» режимів обробки і її використання у виробничому процесі позбавлені сенсу. Крім того, зважаючи на відсутність дрібки у продуктах лущильних систем, відпадає необхідність її відбору, а, отже, виключаються операції просіювання, реалізовані в крупо сортувалках.

Таблиця 1. Рекомендовані і фактичні результати роботи лущильних і шліфувальної систем

| Система | Лущені зерна, % | Подрібнене ядро, % | ||

| рекомендовані значення [1] | отримані значення | рекомендовані значення [1] | отримані значення | |

| 1-я лущильна | 80-90 | 70,6 | не более 2,0 | 0 |

| 2-я лущильна | 90-95 | 92,9 | не более 3,7 | 0 |

| 3-я лущильна | 95-99 | 94,6 | не более 5,0 | 0 |

| Шліфувальна | — | 100 | — | 3,5 |

Виконані дослідження дозволили рекомендувати структуру переробки проса (мал. 1б), що реалізується з використанням лущильника з валками, покритими полімерним матеріалом, і лущильно-шліфувальної машини конструкції «Каскад». Апробацію вдосконаленої технології проводили у стендових умовах на зерні проса 1 класу з вмістом ядра 78,9% і лушпиння 17,4%. Порівняння розрахункового виходу продуктів, визначеного за рекомендованою методикою [1], з фактичним виходом (табл.2) показало, що фактичний вихід пшона на 6,5% вище розрахункового за рахунок зниження виходу дрібки і борошенця. Збільшення фактичного виходу лушпиння у порівнянні з розрахунковим пояснюється зниженням його подрібнення і попадання до борошенця. Зниження фактичного виходу відходів I і II категорії обумовлено невисокою ефективністю етапу очищення зерна, що реалізується в умовах випробувань, і попадання частини домішок у побічні продукти на етапах лущення і шліфування. За показниками якості, що пред’являються до пшона шліфованого, визначено, що отримана крупа задовольняє вимогам вищого сорту. Слід зазначити, що пшоно вищого ґатунку допускає вміст до 0,3% не лущених зерен, проте таких зерен в отриманому пшоні не виявлено.

Таким чином, удосконалення нової технології виробництва пшона, виконане з використанням нових матеріалів і машин, забезпечує можливість її широкого впровадження у промисловості, а також характеризується мінімальним складом технологічних операцій, і дозволяє отримати більш високий вихід пшона шліфованого з кращою якістю.

Таблиця 2. Базисний, розрахунковий і фактичний вихід продуктів переробки

| Продукти переробки | Вихід | Вихід | Вихід |

| базисний, % | розрахунковий, % | фактичний, % | |

| Пшоно шліфоване | 65 | 63 | 69,5 |

| Дрібка кормова | 4 | 4 | 3,1 |

| Борошенце кормове | 7,5 | 8,4 | 6,7 |

| Лушпиння | 15,5 | 14,9 | 16,7 |

| Відходи I і II категорії | 7 | 6,7 | 3,5 |

| Усушка | 0,5 | 0,5 | 0 |

| Відходи III категорії і мех. утрати | 0,5 | 0,5 | 0,5 |

| Всього | 100 | 100 | 100 |

ЛІТЕРАТУРА

- Крошко Г.Д. Правила організації і ведення технологічного процесу на круп’яних заводах. [Текст]/Г.Д. Крошко [та ін.]. – К.: Віпол, 1998. – 145 с.

- Гринберг Е.Н. Виробництво крупи [Текст] /Е.Н. Гринберг. -М.: Агропромиздат, 1986. – 89-92.

Опубліковано за матеріалами

“Технології зернопереробки”

№2 (179) лютий 2014