Нові можливості вдосконалення млинових виробництв із використанням технологічного обладнання ТОВ «ОЛИС»

Верещинський О.П., кандидат технічних наук, генеральний директор ТОВ “ОЛИС”.

Аналіз пропонованих на ринку технічних рішень показує, що сучасні тенденції створення нових та реконструкції вже існуючих млинових виробництв спрямовані на розмелювання зерна за скороченою структурою. При цьому потрібно менше одиниць обладнання та виробничої площі, електроенергії, повітря та інших ресурсів, що у сумі суттєво знижує витрати на створення та експлуатацію таких виробництв. Практикам добре відомо, що спроби скорочення структури помелів у рамках традиційних технологічних підходів та обладнання обов’язково спричиняють зниження якості та виходу готової продукції. Тому єдиним шляхом забезпечення ефективності помелів при скороченні їх структури може бути розробка та впровадження нових спеціальних технологічних фрагментів і машин, що їх реалізують. Успішність цього підходу багаторазово підтверджується практикою зокрема. дослідницькими та впроваджувальними роботами нашого підприємства. Ми впевнені в перспективності цього напряму, який є основою нашої роботи. Слід зауважити, що реалізація ефективних помелів за скороченою структурою в сучасних умовах господарювання загострює традиційні вимоги до обладнання, що створюється, і висуває нові. Необхідність скорочення парку використовуваних машин потребує суттєвого підвищення їхньої технологічної ефективності, продуктивності, а також реалізації в рамках однієї машини кількох технологічних операцій. Зниження числа однотипного обладнання виключає підтримку ним дублюючих функцій, що вимагає підвищеної надійності машин, що використовуються, щоб уникнути частих аварійних зупинок всього процесу виробництва борошна. Необхідність скорочення виробничої площі будівель і матеріаломісткості будівельних конструкцій у свою чергу вимагає зниження габаритів і маси машин, а також зниження динамічних навантажень, що генеруються ними.

У даній доповіді я коротко представлю деякі види обладнання, що випускається нашим підприємством, що відкриває додаткові можливості успішного вдосконалення млинових виробництв.

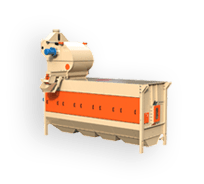

Відомо, що ефективність очищення зерна визначає результати його подальшої переробки. Для вирішення зазначеної задачі ТОВ «ОЛИС» випускає широкий модельний ряд сепараторів марки ЛУЧ ЗСО універсального призначення, що складаються з повітряного сепаратора із замкнутим або розімкненим циклом повітря та ситового сепаратора барабанного типу. Такі машини здатні ефективно вирішувати завдання післязбирального очищення та очищення зерна на елеваторах, а також підготовки до переробки у складі млинів та крупоцехів.

У повітряному сепараторі зерно піддається очищенню висхідним потоком повітря. Легкі відноси виділяються відцентровим способом у камері очищення повітря та виводяться з машини шнеком. Відпрацьоване повітря в сепараторах із замкнутим циклом марки ВСЗ надходить для подальшого використання, а в сепараторах із розімкненим циклом марки ВСН – на додаткове очищення поза сепаратором і викидається в атмосферу.

У ситовому сепараторі ЗСО підлягає очищенню зерно подається всередину барабана, що обертається, рухається від входу до його виходу під дією підпору і невеликого нахилу. При перекочуванні по ситової поверхні зерно просівається через сита. Частина зернової маси, що не пройшла крізь сито, надходить на наступне сито і в кінці барабана виводиться сходом. Для такої організації просіювання коливання робочих органів не потрібні. Виконання умов просіювання забезпечується тільки обертанням барабана навколо своєї осі на малих обертах. Отже, в ситових сепараторах типу динамічні навантаження на робочі органи, станину, а також будівельні конструкції практично відсутні. Такі сепаратори значно простіші за сепаратори інших типів, надійніші, а також можуть бути встановлені та змонтовані зі значно меншими витратами. Слід зазначити, що на відміну від плоских сит застосування циліндричних ситових барабанів створює умови для використання простих, надійних і дуже ефективних засобів очищення сит, що є запорукою ефективності сепарування. Розмірний ряд ситових сепараторів, що розглядаються, включає машини зі значною площею поверхні, що просіває, які з успіхом можуть використовуватися для операцій фракціонування, із забезпеченням необхідної чіткості і продуктивності на млині або крупоцеху.

Як відомо, ефективними методами підготовки зерна до помелів є обробка його поверхні в оббивних машинах та лущення. У оббивних машинах проводиться очищення поверхні зерна, а результаті лущення знижується зольність і міцність зерна, вміст домішок, і навіть створюються передумови для ефективного кондиціонування. Для вказаних цілей ТОВ «ОЛИС» випускає оббивні машини марки МБО, лущильні машини марки МАО и лущильно-шліфувальні машини «Каскад».

Машини марки МБО, що випускаються двох типорозмірів продуктивністю до 3т/год і до 6 т/год, традиційно забезпечені бичовим ротором та ситової обичайкою. Відмінною їх особливістю є наявність у робочій камері гальмівних планок, що посилюють вплив на зерно. Також ці машини мають пристрій випуску зерна, що регулює ступінь заповнення робочої камери.

Машини марки МАО, що також випускаються двох типорозмірів продуктивністю до 3т/год і до 6 т/год, оснащені ситової обичайкою та ротором, початкова частина якого по ходу зерна містить бичі, а далі встановлені абразивні круги. Бичова частина машини призначена для очищення поверхні зерна та виведення із зернової маси домішок, а абразивна – для зняття оболонок з індексами лущення до 3%. Машини мають пристрій випуску зерна, що регулює ступінь заповнення робочої камери, а також можуть комплектуватися двома конусами збору і відведення відокремлених продуктів. Один із конусів встановлюється під бичовою частиною, а другий — під абразивною, що забезпечує можливості роздільного використання за призначенням різних за якістю відокремлених продуктів.

Лущильно-шліфувальні машини «Каскад», випускаються широким модельним поруч із забезпеченням продуктивності до 3 т/год і є конструкцією з вертикальним абразивним ротором і ситової обичайкою. Незважаючи на простоту принципу роботи машин подібного типу, забезпечення ефективного лущення пов’язане із досить складними взаємодіями абразивного ротора та зернової маси. Машина «Каскад» створена з максимальним урахуванням особливостей таких взаємодій, тому робота її відрізняється високою рівномірністю обробки поверхні зерна за будь-яких необхідних індексів лущення, у будь-якій точці діапазону продуктивності, на зерні вологістю до 17%. Зазначені переваги дозволяють використовувати такі машини для обробки кондицюнованого зерна із забезпеченням зниження його зольності на 0,2-0,3%. Крім того, машини «Каскад» надійні, вимагають мінімум часу на обслуговування, здатні довго працювати у встановлених режимах без налаштувань і керуватися в автоматичному режимі АСУ млинів.

З настанням холодного періоду року на багатьох млинах помітними стають проблеми, пов’язані зі зниженням якості та виходу борошна. Основною причиною такого зниження є порушення температурних умов, необхідні ефективного проведення водотеплової обробки зерна. З метою вирішення зазначеної проблеми воду, яку проводять зволоження, підігрівають до температури 60-70 градусів, що безперечно є корисним заходом. Однак через малу необхідну витрату навіть дуже гаряча вода може підігріти зерно не більше ніж на кілька градусів. Для повноцінного вирішення описаної проблеми перед зволоженням необхідно нагрівати не лише воду, а й зерно. Рекомендована температура нагріву зерна становить 20-25 градусів.

Для підігріву зерна під час проведення кондиціонування нами розроблено підігрівач марки ПЗ, який вже кілька років успішно впроваджується та експлуатується на млинах різної продуктивності. Підігрівач складається з приймального конуса, однієї або кількох нагрівальних секцій та випускного пристрою. Нагрівальна секція є конструкцією шахтного типу з прямокутним поперечним перерізом 1000х1000мм довжиною 2000мм. Нагрівальний елемент виконаний з прямих ділянок труби, з’єднаних у змійовик, зварні стики якого розташовані поза шахтою. Корпус секції має люки для забезпечення доступу всередину, а також кришками, що закривають стики нагрівальних труб. Випускний пристрій включає конструкцію з випускних вирв виключає освіту в секції нагріву застійних зон, а також шлюзовий живильник з приводом. Всі зовнішні елементи підігрівача, що нагріваються, теплоізольовані. Як теплоносій використовується вода, яка нагрівають в котлі будь-якого типу і подають через нагрівальний елемент замкнутим контуром. Одна нагрівальна секція розрахована на продуктивність 1500 кг/год. При необхідності збільшення продуктивності необхідну кількість секцій встановлюють послідовно, складаючи вертикально за допомогою фланцевих з’єднань.

Зерно, що підлягає нагріванню, подається в бункер приймання і самопливом у зв’язаному режимі проходить через нагрівальну секцію, омиваючи труби нагрівального елемента. Внаслідок контакту з гарячою поверхнею зерно нагрівається. Випуск зерна з апарату здійснюється через випускні воронки і шлюзовий живильник випускного пристрою. Для автоматичного регулювання заповнення підігрівача зерном передбачені датчики рівня, пов’язані з блоком керування продуктивністю шлюзового живильника. Для контролю температури зерна підігрівач має кілька електронних термометрів.

Як показує практика експлуатації, підігрівачів зерна ПЗ в умовах України та Росії використання описаного підігрівача зерна дозволяє забезпечити роботу млина у зимовий період без зниження якості та виходу борошна. При цьому навіть у разі використання електричного котла та нагрівання зерна на 15 градусів витрата електроенергії становить 8-10 кВт на тонну переробленого зерна.

Як відомо, поряд з вальцевими верстатами, основу млинового виробництва складають розсівання. Важко переоцінити переваги надійного, герметичного зручного в монтажі та експлуатації розсіву значної площі, що просіває. Ми впевнені, що саме таким критеріям відповідають розсівання, що випускаються нашим підприємством, марки РМО-4. Це чотирисекційні розсівання шафового типу з корисною поверхнею, що просіває ситових рамок кожної секції 4,55 квадратних метра. Основною особливістю таких розсівань є привід, де корпуси секцій, що просіюють, попарно закріплені на двох важелях, що здійснюють коливання в протифазі, а кожен важіль незалежно прикріплений до жорсткої рами підвісками зі скловолокна. Таким чином, рухомі маси розсіву абсолютно взаємоврівноважені, а сили циклічних впливів підвісок взаємопоглинаються реакцією рами. При роботі розсіву відсутні динамічні навантаження на будівельні споруди, що з урахуванням його маси (всього 700 кг) дозволяє встановлювати цю машину практично в будь-яких приміщеннях на будь-якому поверсі без посилення несучих конструкцій. Для встановлення розсіву необхідна висота всього 2,5 м і він може бути закріплений до верхнього перекриття поверху або до спеціально розробленої станини, яка встановлюється на нижнє перекриття поверху. Конструкція ситових рамок і піддонів, при якій піддон для збору проходового продукту поєднує функцію опорної поверхні інерційних очищувачів сита дозволяє до мінімуму скоротити їхню висоту, а отже, висоту секції і всієї машини. Ситові рамки виконані з алюмінієвого профілю, що передбачає закріплення до них ситової тканини приклеюванням і забезпечує тривалий термін служби профілю. Щоб уникнути підбурювання при роботі, особливу увагу приділено герметичності конструкції. Бічні ущільнення рамок та піддонів виконані спеціальним щітковим матеріалом та закріплені у напрямних корпусах секцій. Торцеві ущільнення рамок виконані з натуральної повсті. Схеми секцій розсіву уніфіковані з типовими схемами, а також можуть встановлюватися при виготовленні в індивідуальному порядку.

Таким чином, порівняно з аналогами тотожної поверхні, що просіває, розсіву РМО-4 характерно зменшення маси в 2,5 рази, висоти в 1,5 рази, відсутність динамічних навантажень і підсмоктування при роботі.

Для додаткового подрібнення проміжних продуктів призначений дисембратор марки ЭСМ. На відміну від широко використовуваного ентолейтора Р3-БЕР дисмембратор має більш високу подрібнювальну здатність, забезпечену його конструкцією. Ротор дисмембратора виконаний як диска з кількома концентричними рядами штифтів, між якими розташовані ряди нерухомих штифтів, прикріплених до корпусу машини. Для регулювання ступеня подрібнювальної дії дисмембратор оснащується пристроєм зміни швидкості обертання ротора. Застосування дисмембратора ЕСМ у складі розмельних систем першої якості дозволяє надійно забезпечувати вилучення борошна в межах 70% практично без погіршення її якості. Практикою доведено доцільність застосування даної машини за умови зниження швидкості обертання ротора для вимолу оболонкових продуктів навіть у драному процесі. Таким чином, застосування дисмембраторів ЕСМ, що відрізняються не високою вартістю, дозволяє суттєво зменшити обіг продуктів та кількість використовуваних систем, що призводить до скорочення кількості дорогого обладнання: вальцевих верстатів та розсіву.

Насамкінець від імені колективу нашого підприємства хочу вітати всіх присутніх на цю чудову подію. У нас є ще багато цікавих пропозицій та задумів у галузі переробки зерна. Запрошую до спільної роботи у науковому, дослідному та практичному плані. Бажаю всім успіхів та благополуччя.