Верещинський А.Л., кандидат технічних наук, генеральний директор ТОВ «ОЛИС»

Одним з ефективних методів підготовки пшениці до помелів є лущення. У результаті обробки лущенням знижується зольність і міцність зерна, вміст домішок, а також створюються передумови для ефективного кондиціонування. Таким чином, забезпечується підвищення якості борошна та його загального виходу, причому переважно за рахунок борошна високих сортів.

Анатомічні особливості будови зерна пшениці зумовлюють міцні зв’язки між усіма оболонками зерна, а також між оболонками та ендоспермом. З огляду на це найефективнішим методом лущення зерна пшениці є стирання та зсув, що забезпечується обробкою в лущильно-шліфувальних машинах з абразивним ротором. Зазначені машини давно і широко використовуються для лущення зерна різних культур під час переробки на крупу. Однак, незважаючи на це, відомості про властивості та особливості взаємодії їхніх основних робочих органів – шліфувальних кругів стосовно обробки зерна в існуючій літературі відсутні, що обмежує їхнє раціональне використання.

Виходячи з наявного досвіду створення та експлуатації лущильно-шліфувальних машин, як їхні абразивні ротори найкраще використовувати шліфувальні круги прямого профілю, що випускаються серійно (Тип 1 – за ГОСТ 2424-83) на керамічній зв’язці з різними зовнішніми діаметрами. Нормативною документацією передбачено різні характеристики матеріалу таких кругів, до яких належить марка шліфувального зерна, зернистість (тобто крупність шліфувального зерна), твердість круга і номер структури круга (ступінь зближення шліфувальних зерен). У табл. 1 наведені значення характеристик шліфувальних кругів, що застосовуються для обробки зерна, з урахуванням випущеної в даний час номенклатури.

Таблиця 1. Характеристики шліфувальних кругів за ГОСТ 2424 – 83, ГОСТ 3647 – 80 (ИСО 8486]

| Профіль | Марка шліфовального зерна | Зернистість | Твердість | Номер структури | Зв’язка |

| Тип 1 | 14А, 25А, 54С, 64С | 16, 25, 40 (F80, F60, F46) |

СМ1, СМ2, С2, СТ1, СТ2, Т1 (K, L, N, O, P, R) |

6,7 | К (V) |

Вивчення властивостей шліфувальних кругів проводили з використанням лабораторного голлендра, конструкція якого давала змогу змінювати характеристики матеріалу шліфувальних кругів шляхом їхньої заміни, обробляти зразки зерна різної вихідної маси М ісх упродовж різних періодів часу t, вимірювати потужність привода, яка витрачається на лущення N ш, а також роздільно одержувати продукти обробки для обчислення індексу лущення зерна k і подальшого вивчення їхньої якості.

У результаті пошукових досліджень було встановлено, що взаємодії робочої поверхні шліфувальних кругів із зерном характерні кілька режимів і відповідних станів зернової маси. Межі існування спостережуваних режимів залежать від безлічі чинників, визначальним з яких є маса вихідного зразка зерна М ісх, що обумовлює ступінь заповнення робочої зони пристрою. За низьких значень М ісх, але достатніх для псевдозрідження зернової маси під дією обертового ротора, її стан характеризується як розрізнений рух окремих зерен. При цьому спостерігається низька інтенсивність лущення та нерівномірна обробка поверхні зерен, частина з яких набуває характерних пошкоджень кінців або подрібнюється. Контакт зерен із робочою поверхнею шліфувальних кругів має короткочасний характер. Очевидно, що при цьому радіально спрямовані складові сил взаємодії переважають над їхніми складовими, спрямованими по дотичній до робочої поверхні ротора. Потужність приводу N ш, що витрачається на реалізацію такого режиму, вкрай незначна і перебуває в межах значень холостого ходу пристрою. Розглянутий режим не забезпечує ефективного лущення і не може бути рекомендований до практичного використання.

Підвищення М исх до деяких значень призводить до якісної зміни характеру взаємодій робочої поверхні шліфувальних кругів із зерном. Потік псевдозрідженої зернової маси ущільнюється, значення дотично спрямованих сил взаємодії збільшуються, зернівки «захоплюються» робочою поверхнею кругів, що зумовлює більш тривалий контакт фаз. Зазначений режим вирізняється різким підвищенням інтенсивності лущення, потужності приводу N ш, рівномірності обробки поверхні зерен, при цьому їх пошкодження знижуються до незначних значень. Зазначений режим обробки слід визнати ефективним.

Подальше підвищення значень М ісх у діапазоні режиму ефективного лущення призводить до подальшого зростання інтенсивності лущення та потужності приводу Nш. При досягненні певних значень М ісх зернова маса втрачає рухливість і псевдозріджений стан, продукуючи заклинювання ротора. Такий режим слід характеризувати як аварійний.

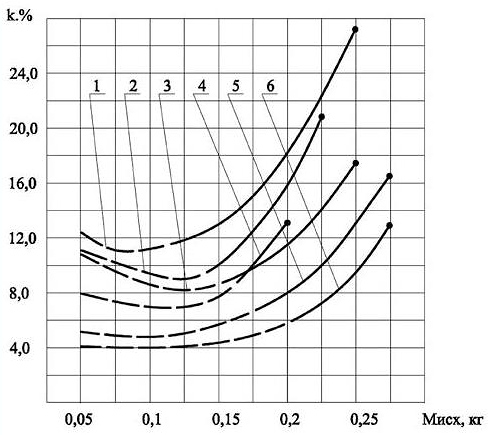

Рис.1. Графіки залежностей: k = f(Мисх) при t = 100 с.

1 – F46 14А СМ1, Vр = 17 м/с, W = 12,4 %;

2 – F46 14А СМ1, Vр = 17 м/с, W = 16,9 %;

3 – F60 25А СМ1, Vр = 17 м/с, W = 12,4 %;

4 – F60 25А СМ1, Vр = 17 м/с, W = 16,9 %;

5 – F46 14А СМ1, Vр = 11 м/с, W = 12,4 %;

6 – F60 14А СМ1, Vр = 11 м/с, W = 12,4 %;

На малюнку 1 представлено графіки залежностей k = f(М ісх), визначені для кіл з різними характеристиками матеріалу під час роботи в різних умовах. Ділянка кожної кривої, виконана переривчастою лінією, характеризує неефективний режим лущення, а ділянки, позначені суцільною лінією, відповідають ефективному режиму лущення. Кінцеві точки кривих відповідають максимально можливим значенням М ісх діапазону ефективного режиму лущення, за яким слідує аварійне заклинювання ротора.

Слід зазначити, що ступінь заповнення робочої зони, що моделюється в даному випадку зміною маси вихідного зразка М ісх, у лущильно-шліфувальних машинах безперервної дії може бути оперативно регульованим параметром, що забезпечується конструкцією машини. Тому в умовах виробництва встановлення ефективного режиму лущення, а також забезпечення його функціонування в будь-якій точці діапазону мають бути оперативно розв’язуваним завданням.

Виходячи з можливих режимів взаємодії робочої поверхні шліфувальних кругів із зерном, подальші дослідження виконували в режимі, визнаному ефективним.

У результаті досліджень встановлено, що в процесі експлуатації шліфувальних кругів змінюється характер їхніх робочих поверхонь, що пов’язано з наявністю або відсутністю ефекту самозаточування, подібного за своєю природою до самозаточування під час шліфування металів. Наявність ефекту самозаточування і його інтенсивність залежать від характеристик матеріалу кругів і умов їхньої роботи, що визначають величину і характер силових взаємодій. Так, після правки робоча поверхня шліфувальних кругів характеризується мікрошорсткістю, зумовленою розмірами шліфувальних зерен (зернистістю) і ступенем їхнього зближення, заданим номером структури. Однак у процесі самозаточування на робочих поверхнях кругів утворюються і розвиваються нерівності, що перевищують лінійні розміри шліфувальних зерен і величини відстаней, заданих структурою кругів. Під час лущення зерна, робочі поверхні шліфувального круга зазнають багаторазових розрізнених впливів зернівок, що призводить до розхитування та відокремлення цілих агломератів шліфувальних зерен, з утворенням нової поверхні агломератами, прикріпленими до круга. Таким чином, характер взаємодії зерна з робочою поверхнею кругів визначається не окремими зернами, що утворюють рівну поверхню, як під час шліфування металів, а їхніми агломератами, що створюють макрошорсткість. Зазначена властивість є основною особливістю самозаточування шліфувальних кругів та їхньої роботи під час лущення зерна.

За відсутності ефекту самозаточування шліфувальні зерна робочої поверхні втрачають ріжучу здатність (затуплюються) без подальшого відділення від кругів. В умовах відсутності регенерації робочої поверхні круги втрачають працездатність з припиненням процесу лущення. З причини відсутності практичної цінності вивчення властивостей кругів та особливостей їхньої взаємодії із зерном поза умовами самозаточування є недоцільним.

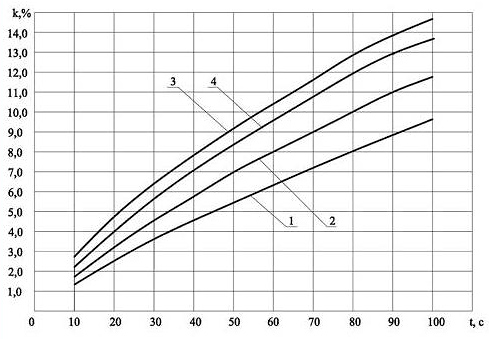

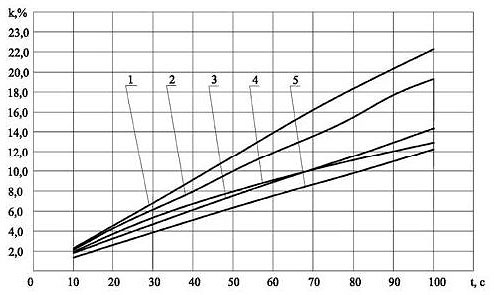

Наші спостереження показали, що під час самозаточування протягом певного періоду (періоду підвищення працездатності) робочі поверхні знов правлених кругів поступово набувають макрошорсткості, яка досягає максимальних значень і визначається умовами роботи кругів. Зазначені зміни супроводжуються підвищенням інтенсивності лущення та потужності приводу N ш з досягненням максимальних значень та їх стабілізацією протягом подальшого періоду часу роботи. На малюнку 2 представлено графіки залежностей k = f(t) і Nш = f(k), отримані за різного часу Т напрацювання кругів. Криві 1 і 2 відносяться до періоду підвищення працездатності кіл, а криві 3 і 4 відповідають періоду їхньої стабільної роботи у випробовуваних умовах. Період стабільної роботи кругів закінчується періодом зниження працездатності та повною її втратою внаслідок зносу, що характеризується зміною вихідного профілю їхніх робочих поверхонь і зменшенням діаметра до критичних значень.

Рис.2. Графіки залежностей: а) k = f(t); б) Nш = f(t).

25А F60 СМ1;М исх = 0,25кг; Vр = 11,0 м/с. 1 – Т1,2 – Т2,3 – Т3,4 – Т4;Т1<T2<T3<T4.

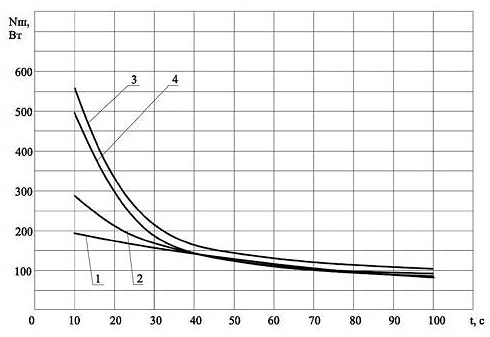

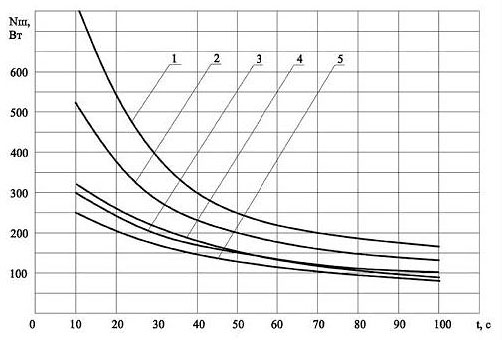

Рис.3. Графіки залежностей: а) k = f(t); б) Nш = f(k).

М исх = 0,25 кг; Vр = 11,0 м/с.

1 – 64С F46 СМ1;2 – 64CF60 CM1;3 – 64CF80 CM1;

4 – 14А F60 СМ1, 25А F60 СМ1;5 – 64CF46 CТ1.

Встановлено, що тривалість визначених вище періодів, ресурс і кількісні показники роботи шліфувальних кругів залежать від інтенсивності процесу самозаточування. Зазначені властивості шліфувальних кругів визначаються їхньою твердістю та зернистістю, а також залежать від марки шліфувального зерна. На рис. 3 наведено графіки залежностей k = f(t), визначені для шліфувальних кругів різної зернистості, твердості та з різними марками шліфувального зерна в період стабільної роботи в тотожних умовах. Як видно з наведених графіків, колам меншої твердості та більшої зернистості з марками шліфувального зерна 54С і 64С відповідає вища інтенсивність лущення. Для зазначених кругів характерна більш розвинена макрошорсткість, набута в процесі самозаточування, що пояснюється більш низькою міцністю закріплення в них шліфувальних зерен. Крім того, агломерати шліфувальних зерен таких кругів мають більш гострі кромки через менш тривалі періоди роботи. Шліфувальні зерна марок 54С і 64С твердіші за зерна 14А і 25А і мають більш кутасті й гостріші кромки, тому їхні агломерати зберігають високу різальну здатність упродовж тривалішого часу роботи.

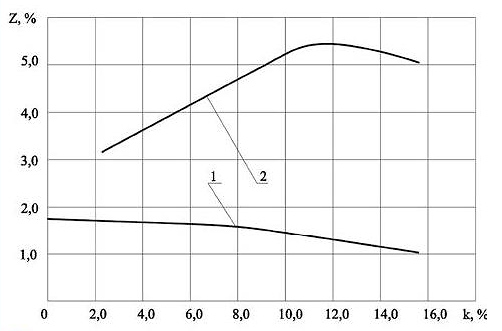

Рис.4. Графіки залежностей: z = f(k).

14А F60 СМ1;М исх = 0,25кг;V р = 11,0 м/с.

1 – зерно;2 – оболонки.

Вплив характеристик матеріалу шліфувальних кругів на якість обробки зерна вивчали шляхом визначення зольності продуктів лущення, а також приросту кількості травмованих зерен. Результати досліджень дали змогу зробити висновок, що за ефективного режиму лущення значущим фактором, який визначає зольність продуктів лущення, є лише значення коефіцієнта лущення k (рис. 4). Зазначена закономірність пояснюється відсутністю жорсткого контакту робочої поверхні шліфувальних кругів із зернятами, що перебувають у псевдозрідженому стані під час обробки. Таким чином, вплив агломератів шліфувальних зерен, що відрізняються в результаті самозаточування крупністю і гостротою крайок, не призводить до надмірної глибини їх проникнення в поверхневі шари зернівок. Однак аналіз фракційного складу оболонкових частинок (табл. 2) вказує, що застосування шліфувальних кругів із вищою інтенсивністю самозаточування, а отже, з розвиненішою макрошорсткістю робочої поверхні, забезпечує відділення оболонок більшими частинами. Приріст числа травмованих зерен у всьому діапазоні ефективного режиму лущення незначний і не перевищує 0,5%.

Таблиця 2. Фракційний склад оболонкових частинок

| Матеріал кола | Прохід сита № 43, % k=3,2%; W=11,6%. |

Прохід сита № 43, % k=8,9%; W=11,6% |

Прохід сита № 43, % k=3,2%; W=16,4% |

Прохід сита № 43, % k=3,2%; W=16,4% |

| 25А F80 СМ1 | 57,8 | 73,6 | 42,8 | 59,4 |

| 25А F60 СМ1 | 54,4 | 71,3 | 37,3 | 52,1 |

| 25А F46 СМ1 | 51,1 | 68,7 | 34,2 | 46,8 |

Виконані дослідження дають змогу сформулювати низку практичних висновків:

- Для забезпечення обробки зерна в діапазоні ефективного режиму лущення лущильно-шліфувальні машини з абразивним ротором слід оснащувати засобами оперативного регулювання ступеня заповнення робочої зони – живильним пристроєм для подачі вихідного зерна в машину і синхронізованим з ним за продуктивністю пристроєм відведення обробленого зерна з машини.

- Підбір характеристик матеріалу кругів, що забезпечують раціональну інтенсивність лущення і взаємопов’язаний ресурс експлуатації, необхідно здійснювати експериментальним шляхом для кожних конкретних умов роботи з урахуванням закономірностей, викладених вище.

- Забезпечення надійного ефекту самозаточування і скорочення періоду підвищення працездатності нових кругів можливе шляхом попереднього штучного створення макрошорсткості на їхніх робочих поверхнях у процесі правки.

- Відсутність значущого для практики впливу характеристик матеріалу шліфувальних кругів на якість оброблення зерна дає підставу стверджувати, що в умовах виробництва забезпечення раціональної інтенсивності лущення та ресурсу експлуатації шліфувальних кругів є достатньою умовою під час вибору характеристик їхнього матеріалу.

Опубліковано за матеріалами

«Зберігання та переробка зерна»

науково-практичний журнал

№11 (149) листопад 2011