Верещинський О.П. – Доктор технічних наук, генеральний директор ТОВ «Олис», м. Одеса;

Шевченко О.В. – Начальник відділу розробок та впроваджень ТОВ «Олис», м. Одеса

Як відомо, пшоно, що виробляється за традиційною технологією, є зерном проса, повністю звільненим від квіткових і частково від насіннєвих і плодових оболонок, алейронового шару і зародка. Квіткові оболонки проса жорсткі, більш ніж наполовину складаються з клітковини, тому підлягають повному видаленню. Зародок і алейроновий шар проса містять темний і нестійкий при зберіганні жир, тому зазначені складові разом з насіннєвими і плодовими оболонками переважно видаляються шліфуванням. Шліфоване пшоно набуває яскравого кольору та виїмки в місці, де розташовувався зародок. Базисними нормами виходу під час переробки проса передбачено отримання 11,5% кормових продуктів, що є дроблянка і мучка, утворену частинками ядра внаслідок його лущення та шліфування. Тим не менш, термін зберігання пшона – один із найнижчих серед хлібопродуктів і становить 6 місяців.

Разом з тим, плодові та насіннєві оболонки проса, що становлять 3-5% від маси зерна, є джерелом цінних мікроелементів (фосфор, магній, цинк, мідь, йод та ін.). Зародок, що становить 4-6% від маси зерна, алейроновий шар багаті вітамінами В1, В2, РР і фолієвою кислотою. Таким чином, зберігши зазначені анатомічні частини у складі крупи, можна не тільки істотно підвищити її вихід, але й отримати цінний нерафінований продукт для органічного харчування. При цьому повне звільнення ядра від квіткових оболонок з мінімальним пошкодженням поверхні і особливо зародка має забезпечити гідні споживчі властивості та товарний вид крупи, а також тривалі терміни її зберігання. Проте задля досягнення зазначеної мети, тобто отримання пшона-дранця як кінцевого продукту переробки для харчових потреб, необхідно вирішити задачу повного видалення квіткових оболонок зерна проса без використання операції шліфування, причому процеси лущення повинні проводитися з мінімальним травмуванням ядра.

Нашими дослідженнями [2] встановлено, що щадні режими лущення проса ефективно реалізуються шляхом застосування валкових лущення з робочою поверхнею валків, виконаної сучасними полімерними зносостійкими матеріалами. Застосування двох систем лущення, реалізованих за допомогою валкових лущення, забезпечує коефіцієнт лущення зерна близько 93% без його попереднього фракціонування. У цьому доцільне значення коефіцієнта лущення першої системі становить близько 70%. Через незначне збільшення лущених зерен застосування наступних систем лущення визнано недоцільним. Надалі повне видалення квіткових оболонок забезпечується операцією шліфування, що виконується в лущильно-шліфувальних машинах з абразивним ротором.

Рішення поставленої у цій роботі завдання вимагало розробки методу, що дозволяє повністю звільнити всі зерна проса від квіткових оболонок без використання операцій шліфування. В результаті пошукових досліджень було встановлено, що поділ лущених і не лущених зерен з високою чіткістю може бути виконано на сортувальних системах. Обов’язковою умовою для забезпечення такого поділу є калібрування зерна проса на 4-5 фракцій з подальшим лущенням та сортуванням кожної фракції. При просіюванні використовуються сита з круглими отворами, причому сортувальні сита для кожної з фракцій встановлюються на один номер менше, ніж калібрувальні сита, сходом з якого отримана дана фракція.

У табл. 1 наведено результати калібрування двох різних зразків проса 1 класу, ІІІ типу – зразок 1 та ІІ типу – зразок 2. З наведених даних видно, що різні партії проса вимагають індивідуального підбору сит для виконання цієї операції. Однак в обох зразках прохід сита Ø2,1 представлений квітковими оболонками, дрібними обваленими зернами, вістряком тощо, який при подальшій переробці повинен бути направлений у відходи.

Таблиця 1. Результати калібрування зерна проса

| Зразок 1 Вихід фракції, % |

Зразок 2 Вихід фракції, % |

|

| Схід Ø2,5 | 12,5 | 1,6 |

| Схід Ø2,4 | 43,1 | 6,5 |

| Схід Ø2,3 | 24,4 | 40,5 |

| Схід Ø2,2 | 11,5 | 24,1 |

| Схід Ø2,1 | 7,3 | 25,9 |

| Прохід Ø2,1 | 1,2 | 1,4 |

| Всього | 100 | 100 |

Результати лущення найбільш представницьких фракцій зразків проса 1 і 2, що виконується послідовно на трьох системах, представлені в табл. 2. Як видно, лущення каліброваного зерна проса відрізняється високою ефективністю. При цьому вихід пшона-дранця після третьої системи лущення склав відповідно 78,9% та 81,1%. Причому у пшоні, отриманому зі зразка 1, битих ядер – до 1%. У пшоні, отриманому із зразка №2, битих ядер не виявлено.

Таблиця 2. Результати лущення зерна проса

| Система лущення | Зразок 1 Пр. Ø2,5, сх. Ø2,4 Коефіцієнт лущення, % |

Зразок 2 Пр. Ø2,4, сх. Ø2,3 Коефіцієнт лущення, % |

| № 1 | 95,6 | 96,3 |

| № 2 | 98,4 | 98,7 |

| № 3 | 99,4 | 99,7 |

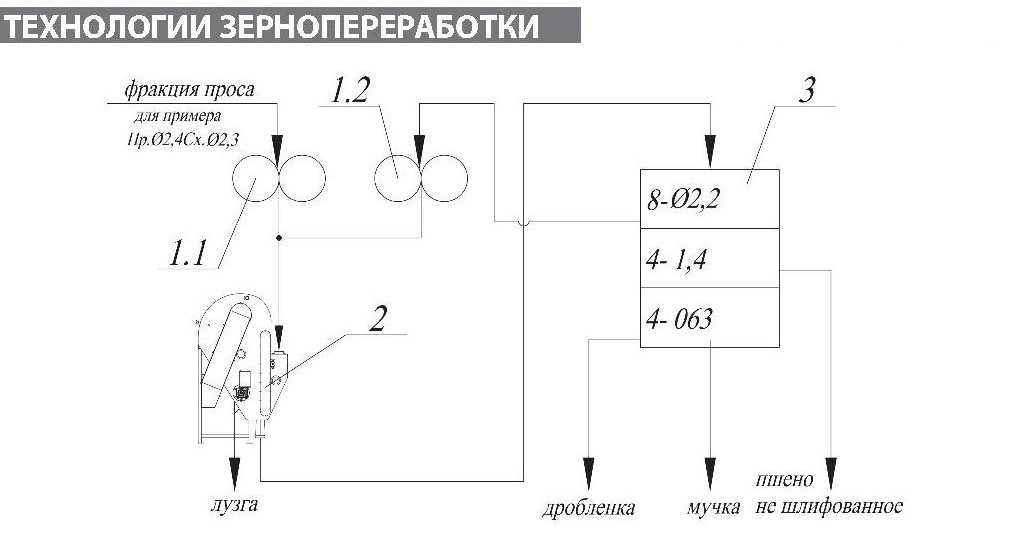

З урахуванням проведених пошуків розроблено технологічну схему рушального процесу вироблення пшона-дранця (рис. 1). Результати стендових випробувань підтвердили доцільність другої лущильної системи, незважаючи на її низьке завантаження. Забезпечення відсутності у крупі нелущених зерен потребує більш «жорсткого» режиму обробки сходової фракції сортувальної системи.

Рис.1. Принципова технологічна схема рушального процесу вироблення пшона нешліфованого:

1 – валковий лущильник; 2- аспіратор; 3 – секція розсійника

Переробка очищеного зерна проса за новою технологією забезпечує вихід пшона-дранця до 80%. Поряд із максимальним використанням потенціалу зерна на харчові цілі така технологія дозволяє виробляти крупу з повною відсутністю зерен, що містять квіткову оболонку (рис. 2), не вдаючись до використання оптичних сортувальників. Наведені результати дозволяють рекомендувати розроблену технологію для вироблення нового органічного виду крупи – пшоно нешліфоване, або пшоно-дранець.

Рис.2. Продукти переробки проса: пшоно нешліфоване та лузга

ЛІТЕРАТУРА

- Крошко Г.Д. Правила організації і ведення технологічного процесу на круп’яних заводах. [Текст]/Г.Д. Крошко [та ін]. – К.: «Віпол», 1998.– 145 с.

- Гринберг Е.Н. Производство крупы [Текст]/Е. Н. Гринберг. –М.: «Агропромиздат», 1986. – С.89-92.

Опубліковано за матеріалами

«Зберігання та переробка зерна»

науково-практичний журнал

№1 (198) січень 2016