Практика впровадження інновацій у технології виробництва круп.

Шевченко О.В., начальник відділу розробок та впровадження ТОВ «ОЛИС»

Розглядаючи інновації в технологіях виробництва круп, у першу чергу необхідно згадати про оптичні сортувальники. Безперечно це нова, дуже передова технологія, що інтенсивно розвивається, з одного боку. З іншого боку, вже є досвід експлуатації таких машин у промисловості, що дозволяє визначити рамки їхнього ефективного використання. Оптичний сортувальник – це машина, яка як ознака подільності використовує, в основному, відмінність у кольорі і тим цінна, що жодна з традиційних машин не використовує цієї ознаки. Однак вибираючи сепаруючу машину, необхідно розуміти наскільки ознака ділимості, що використовується машиною, відповідають цілі сепарування. Частою помилкою застосування оптичних сортувальників є те, що поділом за кольором намагаються розділити те, що за кольором не можливо розділити, зате з високою ефективністю розділюється за традиційними ознаками і до того ж традиційними сепаруючими машинами. Тому рамки ефективної роботи оптичних сортувальників з урахуванням їхньої високої вартості — це все-таки не заміна традиційних операцій сепарування, а їхнє доповнення. Виходячи з накопиченого досвіду в більшості технологій виробництва традиційних для нашої країни — це кінцеві операції з доведення якості окремих партій готової продукції.

Далі хочу Вам запропонувати короткий огляд інновацій, які останнім часом знаходять застосування у практиці виробництва круп.

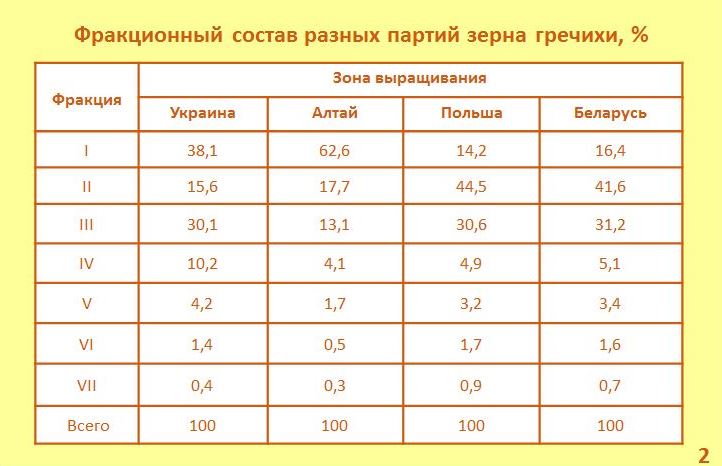

Технологія переробки гречки. Однією з важливих складових успіху переробки гречки є ефективність виконання операції калібрування зерна, яка визначає ефективність лущення, виділення необрушених зерен на сортувальних системах і вміст їх у готовій крупі. З іншого боку, всі перелічені операції надають прямий вплив як на якість, а й у вихід крупи. Відповідно до «Правил організації та ведення технологічного процесу» рекомендовані значення недосівів в залежності від фракцій крупності зерна знаходяться в межах від трьох до шести відсотків. Наші дослідження показали, що підвищення якості та виходу крупи-ядриці насамперед пов’язане із суттєвим підвищенням цих показників. Аналіз партій зерна гречки, що вирощується в Україні, Росії, Казахстані, Польщі, Білорусії та країнах Прибалтики показує широкий діапазон зміни крупності зерна та відсоткового вмісту окремих його фракцій. Проведений аналіз підтвердив доцільність фракціонування зерна гречки на шість фракцій, а в деяких випадках навіть на сім. Матеріальні баланси переробки партій зерна різного фракційного складу показали структурні протиріччя традиційної організації виробничого процесу, реалізованого у межах прийнятих режимів та технологічних схем розсіювання БРУ. Усунення виявлених протиріч вимагало розробити нові режими переробки та дев’ять оригінальних технологічних схем розсіву, що дозволяють ефективне виробництво гречаної крупи у всіх досліджуваних зонах зростання сировини. Таким чином, удосконалена технологія рушального етапу спільно з раціональними режимами етапу ВТО дозволяють при переробці кондиційного зерна добиватися виходу крупи ядриці 72-74%, що на 10-12 % вище базисної норми виходу.

Переробка вівса

Стосовно переробки вівса хочеться зазначити два аспекти.Традиційно, поділ продуктів лущення вівса на ядро та необрушені зерна сьогодні проводиться у падді-машинах. Чіткість такого поділу визначає якість крупи за вмістом необрушених зерен та вівсяних пластівців – за вмістом квіткових плівок. Часто ефективність зазначеної операції забезпечується зниженням продуктивності всього крупоцеху. Однак, до широкого застосування падді-машин поділ продуктів лущення вівса у вітчизняній переробці здійснювався на трієрах-вівсюговідбірниках. Чіткість поділу в трієр значно нижче, ніж в падді-машині, тому додатково до основної трієрної системи в схему переробки включали контрольний трієр. Незважаючи на це, трієра таки поступилися цією операцією падді-машинам. Однак на відміну від падді-машин трієри – не продукують динамічних навантажень, менше за габаритами та значно дешевше, що дає підстави їх використовувати як попередній сортувальник. Промислова апробація способу поділу продуктів лущення вівса із застосуванням трієра та падді-машини показала його ефективність. При забезпеченні вмісту необрушених зерен у ядрі до нуль цілий чотири десятих відсотки дозволяє збільшити продуктивність операції поділу на двадцять-тридцять відсотків.

Анатомічною особливістю зерна вівса є те, що під його квітковими оболонками розташовані волоски опушення (пух), що покривають всю поверхню ядра. Їх вміст сягає 1,5…2,0 % маси зерна.

Аналіз хімічного складу виділеного пуху пояснює проблеми, що існують у спалюванні лушпиння з його вмістом, а також показує, що зазначений продукт є істотним джерелом поживних речовин і може використовуватися в комбікормової промисловості як цінна сировина. Тому волоски опушення необхідно виділяти не тільки з ядра вівса, але і з лузги. Для цих цілей наша компанія до схеми переробки вівса включає спеціально розроблену машину.

Переробка кукурудзи

Як відомо, при виробництві кукурудзяної крупи сьогодні використовують дві принципово різні технології — традиційну та порівняно нову. Традиційна технологія передбачає первинне подрібнення зерна в дежермінаторах ударної дії та виділення зародка на пневмостолах. Нова технологія реалізується за допомогою дежермінаторів стираючої дії, де в результаті силових впливів зародок подрібнюється і виводиться з процесу переробки через ситову обичайку, тобто може бути використаний у подрібненому вигляді тільки на кормові цілі.

Таким чином, у новій технології операції відділення зародка на пневмостолах не застосовуються. Однак, залежно від сортової приналежності, умов проростання та післязбиральної обробки партії зерна кукурудзи відрізняються різним вмістом рогоподібного та борошнистого шару в ендоспермі. При переробці за новою технологією борошнистий шар ендосперму, через свою низьку міцність, подрібнюється разом із зародком і прямує у відходи, тобто не може бути використаний на харчові цілі. Тому нову технологію слід вважати прогресивною та виправданою для переробки кукурудзи із значним вмістом рогоподібного ендосперму та за умови відсутності мети в отриманні зародка як окремого продукту. Не дивлячись на значні витрати енергії в стираючих дежермінаторах, а це близько 10,0 кВт на тонну зерна, такі виробництва компактні і їх виправдано впроваджувати за умови забезпечення сировиною необхідної якості. Для переробки зерна, із значним вмістом борошнистого шару, саме таке зерно становить основу вітчизняної сировинної бази, перевагу слід віддавати традиційної технології. Дана технологія дозволяє борошнистий шар ендосперму частково включити до складу крупи і борошна, а також зберегти зародок, забезпечивши вищий вихід харчових продуктів, а отже, і економічну ефективність переробки. В Україні більшість крупоцехів із переробки кукурудзи реалізують традиційну технологію. Однак проблемою є те, що на момент їх створення ця технологія не була достатньо обґрунтованою, а багато методів її реалізації існували на рівні припущень. Результати експлуатації таких крупоцехів сформували думку про недосконалість розглянутої технології та необхідність її вдосконалення. Багато експериментуючи в галузі технологій виробництва круп, наша компанія до теперішнього часу сформувала уявлення про раціональну технологію переробки кукурудзи на крупу та борошно. Основою такої переробки є:

- попереднє лущення зерна, що дозволяє знизити ударні навантаження при первинному подрібненні, це підвищує ефективність крупоутворення і зберігає зародок в цілому вигляді;

- виключення заворотів продуктів у системах відбору зародка на пневмостолах, за рахунок контрольних систем;

- використання плющильних та шліфувальних систем для збагачення дрібних продуктів.

Перелічені інновації неодноразово апробувалися у стендових умовах та на виробництві. Проте, здебільшого через організаційні причини така технологія досі не була реалізована в повному обсязі. Проте ми готові створювати нові виробництва та реконструювати вже існуючі, які забезпечать ефективну переробку зерна кукурудзи будь-якої якості, включаючи навіть ефективну боротьбу з чорними включеннями у крупі, тобто подрібненим гілярним шаром зернівки.

У рамках цієї доповіді хочу Вам також повідомити про позитивні результати розробки та виробничу апробацію двох нових технологій. Це отримання пшона-дранця для харчових цілей та гороху колотого не шліфованого.

Переробка проса

Пшоно, що виробляється за традиційною технологією, є зерном проса, повністю звільненим від квіткових оболонок і майже повністю від насіннєвих і плодових оболонок, алейронового шару і зародка. Однак, плодові та насінні оболонки проса є джерелом цінних мікроелементів (фосфор, магній, цинк, мідь, йод та ін), а зародок і алейроновий шар багаті вітамінами В1, В2, РР і фолієвою кислотою. Таким чином, зберігши зазначені анатомічні частини у складі крупи, можна не тільки істотно підвищити її вихід, а й отримати цінний продукт для органічного харчування. При цьому, для забезпечення гідних споживчих властивостей та товарного виду крупи, а також тривалих термінів її зберігання необхідно забезпечити звільнення ядра від квіткових оболонок з мінімальним пошкодженням його поверхні і особливо зародка. Розроблена нами технологія, а також оригінальний парк машин для одержання пшона-дранця як кінцевого продукту переробки для харчових потреб, реалізується без використання операцій шліфування і дозволяє забезпечити вихід крупи до 80 %. Разом з максимальним використанням потенціалу зерна проса на харчові цілі, така технологія дозволяє отримати крупу з практично повною відсутністю зерен, що містять квіткову оболонку.

Переробка гороху

Аналіз традиційної технології виробництва горохових круп показує, що утворення значної кількості мучки та дроблянки при переробці гороху обумовлені операціями лущення-шліфування, що реалізуються лущильно-шліфувальними машинами. Однак, вивчення морфології та анатомії зерна гороху, а також виконані нами пошукові дослідження дозволили обґрунтувати можливість створення технології для виробництва колотого гороху, що реалізується без використання лущильно-шліфувальних машин. В результаті було створено машину для лущення зерна гороху та розколювання його на сім’ядолі, а також розроблено технологічну схему виробництва гороху, колотого не шліфованого. Виробнича апробація показала, що вихід круп, вироблених за новою технологією на 3-4% вище, ніж при використанні традиційної технології, а рівна глянсова поверхня зерен без слідів ушкоджень надає крупі поліпшеного товарного вигляду.

Насамкінець хочу Вас поінформувати, що компанія «ОЛИС» володіє широким арсеналом ефективних технологій з виробництва круп, а також усім необхідним обладнанням для їх реалізації. Завдяки постійно проведеній науково-дослідній роботі ми постійно підвищуємо можливості наших технологій та обладнання. Наші Замовники знають, що крупозаводи, які створює компанія «ОЛИС», — це прибутково. Дякую за увагу.