Розрахунок матеріальних балансів при переробці лущеного зерна пшениці в скорочених структурах помелів

О.П. Верещинський, канд. техн. наук.,

Є.І.Харченко, канд. техн. наук.

Національний університет харчових технологій

Розглянуто розвиток математичного моделювання операцій подрібнення зерна пшениці в сортових хлібопекарських помелах. Визначено особливості математичних моделей для опису кількісних показників помельного балансу. Наведено кількісні показники продуктів подрібнення лущеного зерна пшениці на І драній системі з урахуванням значень індексу його лущення. Перевірено та визнано можливим практичне використання наближених інженерних розрахунків матеріальних потоків в скорочених структурах розмелу лущеного зерна. Для уточнення наближених розрахунків запропоновано графічні дані.

Ключові слова: подрібнення, режим, вихід круподунстових продуктів, баланс, лущення зерна, гранулометричний склад.

Задачу створення ефективних технологій переробки зерна не можливо вирішити без використання основних закономірностей технологічних процесів, операцій, підетапів та етапів представлених у вигляді моделей, що характеризують зміну кількісно-якісних показників продуктів під час переробки. З урахуванням багатофакторності технологічних процесів, складних розгалужених структур виробництва борошна і відсутності стабільності показників якості зерна доцільним є використання детермінованих моделей, що отримані як теоретично, так і в результаті статистичної обробки експериментальних даних, як наслідку фізичного моделювання. Метою математичного моделювання технологічних процесів є прогнозування кількісно-якісних характеристик матеріальних потоків, що виникають під час переробки. Такі моделі за своєю природою є рівняннями матеріального балансу. Разом з тим, розробка матеріального балансу потоків є основою проектування технологій виробництва борошна.

До недавнього часу задачі створення технологій виробництва борошна базувалися виключно на методі фізичного моделювання. Тому показники матеріальних балансів, отримувані на пілотних установках упродовж значного терміну досліджень, що виконувались цілим рядом наукових колективів і практиків, лягали в основу типових проектів. Однак, скорочення структур помелів шляхом інтенсифікації цілого ряду процесів з використанням лущення зерна є відносно новим напрямком підвищення ефективності виробництва борошна, тому визначення показників їх матеріальних потоків виходить за межі існуючих типових рішень, що є очевидним.

Найбільш значимими в моделюванні технологічних процесів виробництва борошна є роботи В.В. Вашкєвича, О.В. Горнєца, В.А. Панфілова [1-3], що були підсумовані та розвинені роботою Г.Н. Панкратова [4].

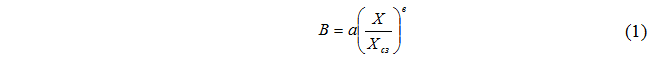

Основою розробки Г.Н. Панкратовим моделей розмельного етапу виробництва борошна є визначення закономірностей розподілу за розмірами продуктів подрібнення. Експериментальні дослідження дисперсного складу продуктів подрібнення автор проводив шляхом побудови інтегральних кривих у системі координат В – Х/Хсз. Було встановлено, що отримані результати можуть бути з високою точністю апроксимовані степеневою залежністю виду:

де, В – добуток продукту, %; Х/Хсз – відносний розмір продукту, визначений як відношення його істинного розміру Х до середньозваженого розміру частинок суміші Хсз.

З дещо меншою точністю отримані результати описуються лінійною залежністю виду:

При цьому характер розподілу частинок не залежить від способу вимірювання їх розмірів, системи подрібнення, режимів, тощо.

За своїм змістом коефіцієнт «а1» характеризує значення добутку при Х/Хсз = 0. Коефіцієнт «в1» – швидкість зміни добутку зі збільшенням розмірів отворів сита. Згідно гіпотези А.Х.М. Андреазена, при «ідеальному» процесі подрібнення коефіцієнти «а1» і «в1» повинні набувати значень, відповідно 0 і 0,5 (50 %). Встановлено, що для більшості систем розвинутих структур помелів при їх нормативних режимах роботи [5] значення вказаних коефіцієнтів дійсно наближаються до зазначених. Для степеневої залежності «ідеальний» процес характеризується значеннями а = 0,5, в = 0, що по суті є тотожнім.

Разом з тим, було встановлено, що у реальних процесах подрібнення коефіцієнти отриманих степеневого та лінійного рівнянь суттєво залежать від фракційного складу початкової суміші, кінематичних та геометричних характеристик вальців, режимів подрібнення, тощо. Крім того, в практиці помелів для оцінки режиму подрібнення прийнято використовувати показник добутку на ситах з певними розмірами отворів, що вимагає оцінки розмірів в істинному вимірі. Середньозважений розмір частинок Хсз, що є складовою отриманих формул, також характеризує режим подрібнення, але його значення в більшості випадків є невідомим. Тому, наведені формули хоч і вірогідно описують закон розподілу за крупністю продуктів подрібнення, але їх застосування для практичних розрахунків матеріальних потоків не є можливим.

На основі експериментального дослідження наведених залежностей для розрахунків теоретичного балансу сортового хлібопекарського помелу пшениці Г.Н. Панкратовим запропоновано графіки дисперсного складу продуктів подрібнення. Такі графіки представлено як залежність добутку від розміру отворів сита для ряду систем, режимів подрібнення і якості зерна що є нормованими [5]. Таким чином, отримані графіки мають обмежене застосування, що визначено нормованими умовами. Баланс матеріальних потоків за низьких режимів подрібнення лущеного зерна і отриманих з нього проміжних продуктів, доцільність яких обґрунтована результатами досліджень [6, 7], не може бути вірогідно визначений на основі запропонованих графіків.

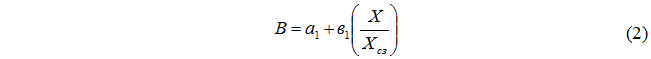

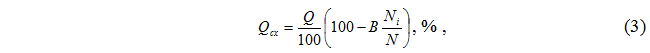

Однак, для інженерних розрахунків теоретичного балансу було запропоновано спрощені формули [4] з обчислення ряду необхідних для практики проектування величин.

Кількість сходового продукту Qсх з і-го сита:

де, Q – кількість продукту, що надійшло на дану систему, %;

В – величина добутку, що задається, %;

Ni – лінійний розмір отворів і-го сита, мкм;

N – лінійний розмір отворів сита, по якому задається величина добутку В, мкм.

Кількість проміжного продукту Qпc, що отримано проходом сита з лінійними розмірами отворів Ni і сходом з сита з лінійними розмірами отворів Ni-1:

Кількість проходового продукту Qпр з і-го сита:

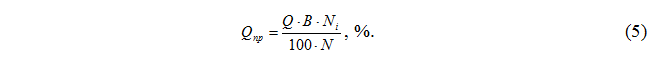

В порівнянні з рекомендованими режимами [5] суттєвою відмінністю передбачуваних скороченими структурами умов є подрібнення зерна зі зміненими фізико-механічними та структурними властивостями (лущене зерно) з забезпеченням високих значень добутку продуктів, що найбільшою мірою проявляється в драному процесі і особливо на I драні системі. З огляду на вказане нами була виконана перевірка можливості наближеного застосування формул 3, 4 і 5 для названих умов. Таку перевірку виконували для подрібнення на I драній системі лущеного та не лущеного зерна з різними значеннями загального добутку. На рисунку 1 лініями у вигляді кривих наведено графіки залежності добутку від розмірів отворів сит, отриманих експериментальним шляхом (таблиця 1) для не лущеного зерна і зерна з різними індексами лущення. Оскільки криві, що отримані при тотожних загальних добутках і різних індексах лущення зерна виявились відносно близькими, зазначені графіки було побудовано за середніми показниками. З наведеного видно, що у межах загального добутку продуктів 30…70 % зі зростанням значень загального добутку, в більшій мірі проявляється степенева залежність фракційного розподілу частинок суміші. Вказане зв’язано з тим, що зі збільшенням загального добутку зменшується середньозважений розмір частинок і в проміжку розмірів, що відповідають розмірам проміжних продуктів, значення Х/Хсз перевищує 1,2…1,5, де за формулою 1 суттєво проявляється відхилення від лінійності. На рис. 1 прямими лініями позначені графіки залежності, що обраховані за формулами 3, 4 і 5. У якості показників В і N використовували значення загального добутку проміжних продуктів, тобто добуток при N = 1000 мкм, що як правило, завжди є величиною відомою у практичних розрахунках. Як видно з наведеного, залежності, що обраховані за формулами 3, 4 і 5 наближено відповідають експериментальним даним.

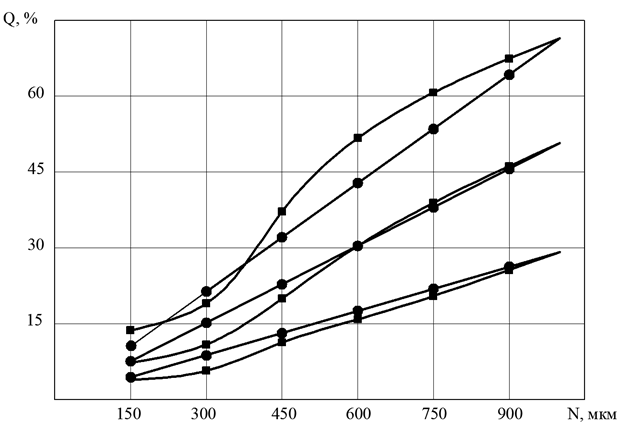

Подальша математична обробка показала, що визначити багатофакторну залежність, яка з більшою точністю відповідала б результатам фізичного моделювання для масиву отриманих експериментальних даних складно, оскільки відсутні чіткі залежності між характером розподілу проміжних продуктів та факторами, що досліджувалися (загальним добутком, індексом лущення та виходом проміжних продуктів). Однак, отримані дані у вигляді, наведеному на рис. 2 при необхідності можуть бути використані для уточнення розрахунків матеріальних балансів, виконаних за формулами (3), (4) і (5).

Рис. 1. Залежність кількості добутого продукту подрібнення на I драній системі лущеного зерна пшениці Q від лінійних розмірів отворів сит N: ■ – експериментальні дані; ● – дані, обраховані за формулами (3), (4) і (5).

Таблиця 1

Кількісно-якісні показники продуктів подрібнення зерна на I драній системі (кількість, % / зольність, %)

|

Загальний |

Оболонки, % |

Схід 1000 мкм,% |

Крупна |

Середня крупка, % |

Дрібна |

Дунст, % |

Борошно, % |

|

30 |

0 |

70 |

12,35 |

4,68 |

6,03 |

1,93 |

4,3 |

|

40 |

0 |

60 |

15,6 |

6,3 |

8,0 |

2,1 |

4,9 |

|

50 |

0 |

50 |

15,1 |

9,4 |

9,4 |

4,2 |

9,2 |

|

60 |

0 |

40 |

19,1 |

11,2 |

13,9 |

4,7 |

11,5 |

|

70 |

0 |

30 |

16,5 |

13,6 |

18,1 |

5,8 |

14,9 |

|

30 |

4,0 |

66 |

13,8 |

4,9 |

5,5 |

1,9 |

3,4 |

|

40 |

4,0 |

56 |

18,9 |

6,5 |

7,5 |

2,7 |

5,2 |

|

50 |

4,0 |

46 |

19,76 |

12,9 |

9,7 |

3,2 |

6,9 |

|

60 |

4,0 |

36 |

24,6 |

12,0 |

13,2 |

4,1 |

9,5 |

|

70 |

4,0 |

26 |

20,1 |

15,2 |

18,8 |

5,7 |

13,7 |

|

30 |

8,0 |

62 |

14,7 |

4,5 |

5,0 |

1,9 |

3,6 |

|

40 |

8,0 |

52 |

21,2 |

6,4 |

6,9 |

2,5 |

5,0 |

|

50 |

8,0 |

42 |

25,5 |

8,7 |

8,9 |

3,1 |

6,0 |

|

60 |

8,0 |

32 |

26,7 |

11,2 |

11,2 |

3,6 |

7,3 |

|

70 |

8,0 |

22 |

22,0 |

15,3 |

17,0 |

5,0 |

10,8 |

Рис. 2. Залежність виходу проміжних продуктів та борошна від загального добутку на І драній системі:

1,2 – вихід крупної крупки при подрібненні, відповідно, не лущеного зерна та лущеного зерна (індекс лущення 8 %);

3,4 – вихід середньої крупки при подрібненні, відповідно, не лущеного зерна та лущеного зерна (індекс лущення 8 %);

5,6 – вихід дрібної крупки при подрібненні, відповідно, не лущеного зерна та лущеного зерна (індекс лущення 8 %);

7,8 – вихід дунстів при подрібненні, відповідно, не лущеного зерна та лущеного зерна (індекс лущення 8 %);

9,10 – вихід борошна при подрібненні, відповідно, не лущеного зерна та лущеного зерна (індекс лущення 8 %).

Враховуючи те, що при виборі технологічного обладнання розмельного етапу допустима похибка його навантаження може складати 10…25 %, а при розрахунках пневмотранспорту – 10…30 % на систему, формули 3, 4 і 5 можуть бути використані для наближених розрахунків матеріальних потоків, отриманих при подрібненні лущеного зерна з низькими режимами. При необхідності отримані розрахункові дані можуть бути уточнені на основі викладених досліджень.

Література:

1. Вашкевич В.В Научно-практические основы технологи сортових помолов пшеницы (размольное отделение) [Текст] : дис. … д-ра. техн. наук : 05.18.02 / В.В. Вашкевич. – Барнаул.: МГАПП, 1995. – 366c.

2. Горнец О.Б. Разработка модели драного процесса мельзаводов по производству сортовой муки [Текст] : дис. … канд. техн. наук : 05.18.02 / О.Б. Горнец. – Барнаул.: Алт. ГТУ им. И.И. Ползунова, 1994. – 187c.

3. Панфилов В.А. Технологические линии пищевых производств. (теория технологического потока) [Текст] / В.А. Панфилов. – М.: Колос, 1993. – 288c.

4. Панкратов Г.Н. Научные основы совершенствования технологий мукомольного производства [Текст] : дис. … д.т.н. : 05.18.01 / Г.Н. Панкратов. – М.: МГУПП, 2001. – 364c.

5. Крошко Г.Д. Правила організації та ведення технологічного процесу на борошномельних заводах [Текст] / Г.Д. Крошко [та ін.]. – К.: Віпол, 1998. – 145c.

6. Дмитрук Є.А. Скорочений технологічний процесс виробництва борошна [Текст] / Є.А. Дмитрук, В.Б. Ільчук, О.П. Верещинський, О.А. Чорний, Є.І. Харченко // Хранение и переработка зерна. – 2009. – №2. – С.53-54.

7. Верещинский А.П. Закономерности измельчения шелушенного зерна пшеницы [Текст] / А.П. Верещинский // Хлебопродукты. – 2012. – №12. – С.38-39.

А.П.Верещинський, Е.И.Харченко

Расчет материальных балансов при переработке

шелушенного зерна пшеницы в муку

Расмотрено развитие математического моделирования процесов измельчения зерна пшеницы при сортовых помолах. Установлены особенности математических моделей описания балансов помолов. Приведены количественно-качественные показатели продуктов измельчения зерна пшеницы на I драной системе с учетом индексов шелушения пшеницы перед помолом.

Ключевые слова: измельчение, режим, выходкруподунстовых продуктов, баланс, шелушение зерна, гранулометрический состав.

A.Vereshchynsky, E.Kharchenko

Calculation of material balances at processing

debraning grains of wheat in a flour

Development of mathematical modeling of processes of crushing of grain of wheat is considered at high-quality grindings. Features of mathematical models of the description of balances of grindings are established. Quantitative quality indicators of products of crushing of grain of wheat are given in the I torn system taking into account coefficients of a peeling of wheat before a grinding.

Key words: crushing, mode, exit of krupodunstovy products, balance, grain peeling, granulometric structure.