Енергоємність лущення пшениці під час підготовки до помелів

Як відомо, одним із ефективних методів підготовки пшениці до помелів є лущення. З урахуванням анатомічних особливостей будови зерна пшениці його лущення найбільш доцільно шляхом обробки в лущильно-шліфувальних машинах з абразивним ротором. Однак, лущення пшениці, як і зерна цілого ряду інших культур, відноситься до найбільш енергоємних процесів у переробці зерна, що в деяких випадках стримує практичне застосування цієї операції при підготовці до помелів. Закономірності процесів лущення в лущильно-шліфувальних машинах з абразивним ротором теоретично обгрунтовувалися в роботах багатьох авторів. Однак складність визначення цілого ряду величин, що входять до складу аналітичних виразів, не дозволяє застосувати їх на практиці. Існуючі роботи з практичного вдосконалення конструкції таких машин не мають системної спрямованості на зниження енергоємності лущення. Таким чином, достовірних відомостей про можливості та шляхи зниження витрат енергії при обробці зерна в лущильно-шліфувальних машинах відсутні.

Метою роботи, результати якої представлені в цій статті, є експериментальне визначення закономірностей процесів лущення, практичне використання яких дозволило б вдосконалення шліфувальних машин у напрямку енергозбереження.

Якісний аналіз процесу лущення показує, що до факторів, які можуть найбільш значуще впливати на його енергоємність слід віднести ступінь заповнення робочої зони лущильно-шліфувальних машин, характеристики їх робочих органів (шліфувальних кругів та ситової обичайки), окружну швидкість абразивного ротора, відстань між ротором і ситової обичайкою, а також характеристики зерна, що обробляється.

У лущильно-шліфувальних машинах безперервної дії ступінь заповнення робочої зони є єдиним і дуже важливим параметром, що оперативно регулюється. Шляхом зміни ступеня заповнення робочої зони вирішується основне виробниче завдання лущення: у діапазоні встановленої потужності приводу задається необхідна продуктивність машини G при забезпеченні необхідного значення індексу лущення k.

Характеристики робочих органів лущильно-шліфувальних машин, як правило, встановлюються їх розробниками, однак у ряді випадків можуть бути змінені в процесі експлуатації. Попередніми нашими дослідженнями (1) встановлено, що все різноманіття характеристик матеріалу шліфувальних кіл стосовно лущення зерна відображає їх інтенсивність самозаточування. Визначальною характеристикою ситової обичайки є ступінь її шорсткості, що встановлює величину зовнішнього опору руху потоку зерна, що обробляється.

До індивідуальних параметрів кожної конкретної конструкції машини відноситься швидкість обертання абразивного ротора Vр і відстань між ротором і ситової обичайкою В. Однак слід враховувати, що в процесі експлуатації шліфувальних кіл їх знос тягне зниження значення Vр і збільшення значення В.

Серед характеристик оброблюваного зерна з погляду практичного використання слід виділити його вологість. Зазначений параметр суттєво змінюється у процесі кондиціонування зерна, тому вивчення впливу вологості на енергоємність лущення потрібно з метою уточнення структури підготовки до помелу з урахуванням енергозбереження.

Експериментальні дослідження проводили з використанням лабораторного голлендра, конструкція якого дозволяла обробляти зразки зерна різної вихідної маси Місх та якості протягом різних періодів часу t, при цьому змінювати характеристики робочих органів шляхом їх заміни, окружну швидкість ротора Vр та вимірювати потужність приводу, що витрачається на лущення Nш . Кількість енергії Еш, яка витрачається на лущення зразка до певного значення індексу лущення k, розраховували як інтегральну суму потужності приводу Nш за час обробки t. Досліди проводили в умовах самозаточування шліфувальних кіл та в діапазоні ефективного режиму лущення (1).

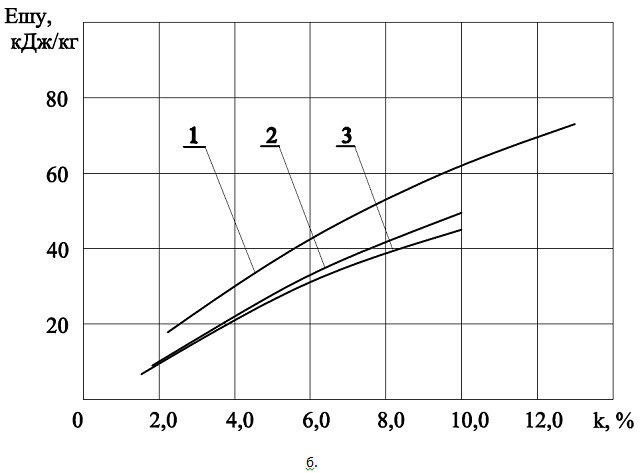

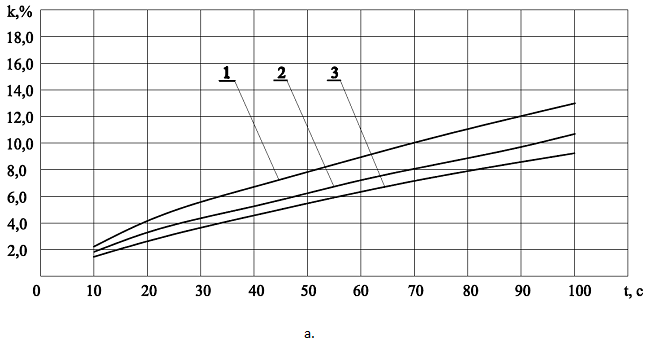

Ступінь заповнення робочої зони моделювали шляхом зміни вихідної маси Місх зразків зерна, що випробовувалися. На рис. 1 представлені графіки залежностей k = f(t) та Ешу = f(t), виконані при різних значеннях Місх. Як показує аналіз графіків, збільшення значень Місх спричиняє підвищення інтенсивності лущення, що для машин безперервної дії пов’язане зі збільшенням продуктивності, а також спричиняє суттєве зростання питомих витрат енергії Ешу.

Як показали попередні експерименти, проведені при значеннях Місх = const., Зміна величини всіх перерахованих вище параметрів тягне за собою зміну інтенсивності лущення. Так, при підвищенні інтенсивності самозаточування шліфувальних кіл, ступеня шорсткості ситової обичайки Z або окружної швидкості абразивного ротора Vр, інтенсивність лущення зростає. Зі збільшенням відстані між абразивним ротором і ситової обичайкою B, а також вологості зерна W інтенсивність лущення знижується. Таким чином, при забезпеченні тотожних значень індексу лущення k спостерігається зміна продуктивності лущення G, яка визначається як Місх/t. За таких умов проведення порівняльних оцінок енергоємності не є коректним. Оскільки величини k та G є основними та взаємопов’язаними характеристиками роботи машин безперервної дії, подальші дослідження та порівняння отриманих результатів проводили за умови k = const. та G=const., що забезпечувалося підбором відповідних значень Місх і t під час проведення дослідів.

Встановлено, що за умови забезпечення тотожності величин k та G у порівнюваних результатах дослідів підвищення інтенсивності самозаточування шліфувальних кіл, ступеня шорсткості ситової обичайки Z або окружної швидкості абразивного ротора Vр призводить до зниження питомих витрат енергії лущення Ешу. Разом з тим, при виконанні зазначених умов збільшення значень B або W тягне за собою підвищення питомих витрат енергії лущення Ешу.

Рис. 11. Графіки залежностей: а) k = f(t); б) Eшу = f(k). 14А F60 СМ1; Vр = 11,0 м/с. 1 – Місх = 0,25кг;

2 – Місх =0,225 кг; 3 – Місх =0,2 кг.

Для прикладу в таблицях 1 і 2 наведено показники лущення при різних значеннях ступеня шорсткості ситової обичайки Z (Z1 Z2) і відстані між абразивним ротором і ситової обичайкою B.

Таблиця. 1.

Показники лущення при різних значеннях шорсткості ситової обичайки Z (Z1 ˂ Z2)

|

Значення опору Z |

Z1 |

Z2 |

Z1 |

Z2 |

|

k,% |

12,8 |

12,9 |

6,6 |

6,5 |

|

t, с |

100 |

85 |

80 |

60 |

|

Мисх., кг |

0,25 |

0,21 |

0,2 |

0,15 |

|

G, кг/с |

0,0025 |

0,0025 |

0,0025 |

0,0025 |

|

Еш, кДж |

20,8 |

14,3 |

7,0 |

4,2 |

|

Ешу, кДж/кг |

83,2 |

68,1 |

35,0 |

28,0 |

Таблиця. 2.

Показники лущення при різній відстані між абразивним ротором і ситової обичайкою B

|

В,мм |

9,5 |

12,5 |

9,5 |

12,5 |

|

k,% |

5,0 |

5,0 |

3,6 |

3,6 |

|

t, с |

70 |

100 |

60 |

80 |

|

Мисх., кг |

0,175 |

0,25 |

0,15 |

0,2 |

|

G, кг/с |

0,0025 |

0,0025 |

0,0025 |

0,0025 |

|

Еш, кДж |

3,6 |

5,4 |

1,4 |

2,1 |

|

Ешу, кДж/кг |

20,6 |

21,6 |

9,3 |

10,5 |

Отримані в ході досліджень результати дозволяють сформулювати ряд висновків, що відрізняються важливою практичною цінністю.

Величина енергоємності лущення в лущильно-шліфувальних машинах з абразивним ротором змінюється в широких межах і значно залежить від безлічі факторів, частина яких не є стабільними в процесі переробки. Тому точна оцінка енергоємності лущення можлива тільки для кожного окремого випадку його проведення за певних значень продуктивності та індексу лущення. Визначення усереднених значень енергоємності лущення на основі виробничого досвіду є, очевидно, найбільш доцільним для практичного використання шляхом оцінки.

При створенні лущильно-шліфувальних машин слід прагнути забезпечення більшої площі робочої поверхні абразивного ротора, що дозволяє збільшити їх обсяг робочої зони. При цьому необхідні значення продуктивності та індексів лущення будуть забезпечені при нижчих ступенях заповнення робочої зони, отже, з нижчими витратами енергії.

Застосування шліфувальних кіл з високою інтенсивністю самозагострення, ситових обичайок з підвищеною шорсткістю, а також збільшення окружної швидкості абразивного ротора веде до інтенсифікації процесів лущення та зниження їхньої енергоємності. Зазначені заходи повинні використовуватися при розробці конструкцій шліфувальних машин, а також у ряді випадків можуть бути впроваджені на існуючих машинах в процесі їх експлуатації.

Своєчасна заміна зношених шліфувальних кругів лущильно-шліфувальних машин сприяє енергозбереженню у процесі їх роботи.

Під час створення структури підготовки зерна до помелів з метою енергозбереження пріоритет слід віддавати лущенню сухого зерна, тобто обробку лущенням проводити до кондиціювання.

З метою енергозбереження доцільним є зниження фактичної продуктивності кожної використовуваної лущильно-шліфувальної машини за рахунок збільшення загальної їх кількості.

Література:

1.Властивості та особливості взаємодії шліфувальних кругів із зерном у процесі лущення. Верещинський А.П., “Зберігання та переробка зерна” № 11, 2011р.