Верещинський О.П., кандидат технічних наук, голова правління ЗАТ “Украгропрод”

У статті “Ефективна переробка – головний фактор популяризації соризу” (журнал “Зберігання і переробка”, №1, 2002 г.) нами були викладені проблеми виробництва крупи з зерна соризу, шляхи їх вирішення та отримані результати. Разом з тим, деякі фрагменти представленої роботи отримали більш глибоке продовження і більш широке використання, оскільки зачіпають основоположні процеси переробки ряду інших культур. До таких процесів відносяться операції лущення-шліфування зерна, здійснювані, переважно, у машинах, які мають дію, що стирає. Розуміння сукупності дій з вироблення крупи як цілеспрямованого перерозподілу анатомічних частин зерна, дає підставу розглядати обробку його поверхні як один з найпотужніших інструментів впливу на підвищення ефективності виробництва у цілому. Викладене і є основним аргументом, який підтверджує актуальність викладеного нижче матеріалу.

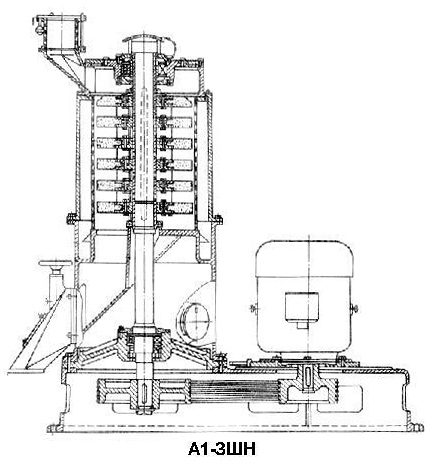

Протягом декількох останніх десятків років як в Україні, так і за кордоном основною і єдиною поширеною конструкцією машин для лущення – шліфування зерна є машини типу А1-ЗШН. Хоча такі машини призначені для обробки ячменю, пшениці і гороху, їх застосовують і для переробки інших культур. Відносна простота й універсальність конструкції зумовила масовий її випуск різними підприємствами у своєму вдосконаленому вигляді. Проте, проведені нами випробування подібних машин свідчать, що даному типу характерні істотні недоліки, властиві традиційній конструкції Аl-ЗШН-3. Аналіз конструктивних особливостей таких машин показав, що дотепер завдання “вдосконалення” зводилися до створення машин малої продуктивності, а конструктивні відмінності визначаються, в основному, технічними можливостями підприємства виробника.

До основного недоліку машин розглянутого типу відноситься низька ефективність лущення – шліфування, що супроводжується високими питомими енерговитратами. Забезпечення якості обробки досягається вимушеним багаторазовим числом пропусків (від двох до шести), тобто числом машин, що використовується, а енерговитрати при цьому можуть перевищувати більше половини необхідних на усе виробництво крупи. Крім того, для забезпечення одночасної роботи зазначеного числа машин потрібні розвинені транспортні, аспіраційні та інші комунікації, що пов’язано зі значними капіталовитратами на їх створення, експлуатацію та обслуговування.

Одним із прикладів вищесказаного є те, що при заявленій у паспорті продуктивності 3 т/год реальна продуктивність Аl-ЗШН-3 на виробленні перлової або соризовой крупи (необхідність п’яти – шести пропусків) знаходиться у межах 250 – 300 кг/год у перерахунку на одну машину. Таким чином, енерговитрати тільки на лущення – шліфування однієї тонни зерна становлять близько 80 кВт!

Разом з тим, аналіз роботи машин типу А1-ЗШН, проведений нами за декількома параметрами, показав, що основною причиною їх недоліків може є нераціональна організація використовуваних режимів обробки. Вищевикладене зумовило необхідність більш глибокого вивчення нами закономірностей процесів лущення-шліфування, як перспективу для створення високоефективного обладнання нового рівня.

У зазначених цілях нами було проведено цикл експериментів з використанням спеціально створеного голлендра зі змінними робочими органами і можливістю роботи як в періодичному, так і безперервному режимах. В ході досліджень проводилося вивчення закономірностей процесів лущення-шліфування різних видів зерна при різних кінематичних і силових характеристиках систем: продукт – повітря – робочі органи.

Слід зазначити, що за критерії оцінки якості обробки зерна були обрані:

- коефіцієнт обробки k (%), який визначається як різниця між масами вихідного і обробленого продукту, віднесена до маси вихідного продукту;

- ступінь вирівняності обробленого продукту, що визначається візуально.

Необхідність застосування зазначених критеріїв викликана тим, що коефіцієнт лущення, в традиційному його розумінні, дуже суб’єктивний щодо обробки стиранням. Крім того, розподіл зерен на обрушені і не обрушені не в повній мірі відображає ступінь обробки, що є значущою, зокрема, для зерна ячменю, пшениці, соризу.

Значний обсяг проведених досліджень не дозволяє їх викладення, а тим більш детального аналізу у межах цієї статті. У зв’язку з цим ми наводимо тільки основні висновки, що вказують спрямованість нашої подальшої конструкторської роботи.

- До числа значущих параметрів, що впливають на величину значення k, слід відносити: час обробки, різницю окружних швидкостей ротора і продукту (U), концентрацію продукту в робочій камері (Q), яка визначається як відношення маси продукту в камері до її обсягу, корисну площу і зернистість абразивної поверхні ротора.Вид залежності k від кожного з перерахованих параметрів при фіксованих значеннях інших близький до лінійного.

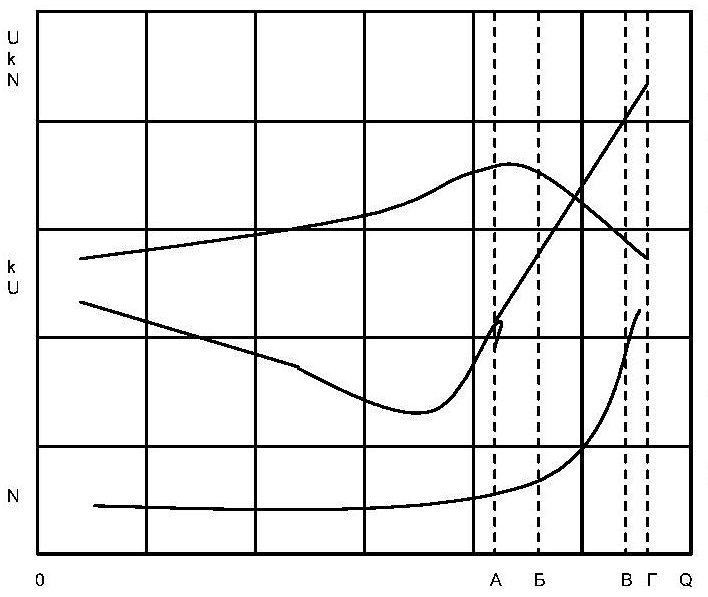

- У свою чергу, значення величини U залежить від цілого ряду конструктивних параметрів, серед яких найбільш дієвим є величина опору (шорсткість) ситової обичайки (циліндра). Разом з тим, навіть при фіксованих конструктивних параметрах завжди існує залежність U=f (Q). Вигляд зазначеної залежності представлений на рис. 1 і характеризує вплив умов стискання на процеси передавання і розподілу енергії приводу.

Рис. 1. Графіки залежностей k=f(Q), U=f(Q), N=f(Q).

- З урахуванням залежності U=f (Q), в реальному лущильнику залежність k=f (Q), має вигляд, також представлений на малюнку. Збільшення значень Q призводить до зростання сил притиснення продукту до ротора, а отже, до інтенсифікації діянь, що стирають, (висхідний ділянку кривої). Закономірно, що більш високі значення прирощення k характерні ділянці зростання U. Однак при значеннях Q, близьких до насипної маси, продукт втрачає рухливість, і максимальні значення діянь, що стирають і характерні для такого режиму, припадають на суміжні з робочою поверхнею шар продукту. Значення k різко падає тому що частина продукту залишається необробленою, а споживана енергія приводу здебільшого витрачається на стирання і нагрівання суміжного шару.

- Наведені вище закономірності підтверджуються характером залежності споживаної питомої потужності привода N від значення концентрації Q, N=f (Q), також представленої на рис. 1. При значеннях Q, близьких до насипної маси продукту, процеси стирання супроводжуються заклинюванням, що викликає шум, вібрацію, а отже, додаткову дисипацію енергії про що свідчить різке зростання значень N.

- Аналіз графіків, наведених на рис. 1, вказує на існування області найбільш раціональних значень Q (відрізок А-Б) з точки зору максимальних значень k і мінімальних значень N. Таким чином, режими найбільш сприятливої роботи лущильних машин зумовлюються відповідною зоною значень Q.

- Очевидно, що взаємодія частинок сипучого продукту з робочою поверхнею ротора носить імовірнісний характер. Отже, інтенсифікація перемішування продукту в радіальному напрямку до робочої поверхні ротора веде до усереднення сумарного числа стираючих контактів кожної частки. Таким чином, ступінь вирівняності обробленого продукту залежить від інтенсивності вищевказаного перемішування, що задається конструктивними особливостями ротора і ситової обичайки, а також величини концентрації Q, яка визначає умови стискання (п.3).

- Безперервний рух продукту уздовж осі ротора, тобто від завантажувального до розвантажувального отвору, є невід’ємною умовою роботи розглянутих машин у безперервному циклі. Різниця сумарних швидкостей окремих частинок в осьовому напрямку, що викликається наявністю перемішування, призводить до різного часу їх обробки, що вкрай негативно позначається на ступені вирівняності обробленого продукту. Усунення зазначеного ефекту можливо шляхом проведення ряду конструкторських заходів щодо створення системи позиціонування продукту під час його переміщення в осьовому напрямку.

В ході досліджень виявлено, що конструкція машин типу А l-ЗШН дозволяє їх експлуатацію тільки при концентраціях близьких до насипної маси продукту (відрізок В-Г на рис. 1), тобто у режимах знижених значень k і високої енергоємності. Крім того, у таких конструкціях не передбачені заходи управління процесами перемішування, що відповідні висновкам, викладеним в пп. 6 і 7. Зазначене підтверджує припущені раніше причини недоліків машин типу А 1-ЗШН, що викликані невідповідністю конструкції раціональному веденню відповідних процесів.

На підставі викладених результатів досліджень нами розроблена нова конструкція лущильно-шліфувальної машини під назвою “КАСКАД”, яка дозволяє проводити обробку поверхні зерна при високих значеннях k, ступеня вирівняності і низьких питомих витратах електроенергії. Так, гідний товарний вигляд перлової або соризовой крупи (ядра) забезпечується шляхом одноразової обробки зерна у нашій машині (коефіцієнт обробки 25%). Питома витрата електроенергії при цьому становить не більше 25-30 кВт/т проти 80 кВт/т у машинах типу Аl-ЗШН! При виробленні ячної, пшеничної, горохової круп, де високі коефіцієнти обробки не потрібні за рахунок значного збільшення продуктивності, питома витрата електроенергії істотно знижується. На основі конструкції “КАСКАД” виробляється ряд машин, технічні характеристики яких представлені в таблиці.

Таблиця 1. Технічні характеристики лущильно-шліфувальних машин конструкції “КАСКАД”.

| Марка машини | ЗШМ-250 | ЗШМ-350 | 3ШМ-500С |

| Продуктивність при k=25%, кг/год | 250 – 300 | 350 – 420 | 500 – 600 |

| Встановлена потужність електроприводу, кВт | 5,5 | 7,5 | 15,0 |

| Питома витрата ел. енергії по вихідному продукту k=25%, кВ/тн | не більше 25 | не більше 25 | не більше 30 |

| Витрата повітря, м³/год | 270 | 350 | 600 |

| Аеродинамічний опір, Па | 315 | 315 | 315 |

| Габарити: довжина, мм ширина, мм висота, мм |

650 580 930 |

650 580 980 |

1400 580 1270 |

| Маса, кг | 250 | 310 | 570 |

ЗШМ-250 призначена для використання у крупоцехах малої потужності. Поряд з високою технологічною ефективністю, дана машина дуже проста в експлуатації і добре зарекомендувала себе у важких умовах сільськогосподарського млинарства. ЗШМ-250 здатна працювати протягом тривалого часу без ремонтів і налагоджень, що важливо для невеликих підприємств з обмеженими можливостями технічного обслуговування.

ЗШМ-350 створена з метою використання на промислових крупозаводах. Технічні характеристики ЗШМ-350 дозволяють переоснащувати даної машиною існуючі виробництва, традиційно укомплектовані А1-ЗШН-3, без переробки основних комунікацій. Слід зауважити, що таке переоснащення окупається тільки за рахунок економії електроенергії протягом 4-5 місяців роботи. Крім того, використання таких машин дозволяє більш ефективно вирішувати питання якості і виходу готової продукції.

ЗШМ-500С включає дві послідовно встановлені робочі камери і, відповідно, реалізує два незалежні ступені обробки. Використання такої машини особливо доцільно при необхідності забезпечення високої продуктивності, а також підвищених вимог до якості обробки, наприклад, при виробленні крупи для виробництва харчових концентратів. У порівнянні з іншими модифікаціями, ЗШМ-500С забезпечує більш високий вихід обробленого продукту при тотожних ступенях вирівняності за рахунок ретельного щадного впливу.

Для всіх перелічених машин характерна відсутність вібрації та інших динамічних навантажень при роботі, що виключає необхідність використання фундаментів, а також шуму і виділень пилу у виробничі приміщення. Крім того, конструкції, що розглядаються, ергономічні і мають простоту збирання – розбирання в разі заміни робочих органів, що зношуються.

За бажанням замовників машини можуть комплектуватися віброживильниками, що керовані величиною навантаження головного двигуна. Такі рішення надійні і зручні у схемах АСУ крупозаводів, що дозволяє експлуатувати машини, які розглядаються, повністю в автоматичному режимі. При цьому наявні механічні регулювання виконують роль підстроювальних при налагодженні на необхідну якість лущення – шліфування у процесі переходу на інший вид зерна.

Розглянутий у цій статті вид машин відноситься до машин, які мають дію, що стирає, хоча такий вплив завжди супроводжується ударом, стисканням і зрушенням. Виконана нами робота показала, що шляхом конструктивних змін робочих органів можливо суттєво впливати на величини тих чи інших перерахованих навантажень, забезпечуючи найкращі умови обробки відповідного виду зерна. У даний час нами завершуються роботи зі створення на базі конструкції “КАСКАД” високоефективних машин для лущення проса, вівса і гречки, обробки кукурудзи у режимах дежермінатора, підготування пшениці та жита до помелу у борошно.

Опубліковано: журнал «Наука, Техника, Технологии» № 5 (35) май 2002 г.