Обробка поверхні зерна на млинах

Верещинський О.П., к.т.н., Крошко А.В.,

інженер-технолог “Зберігання та переробка зерна” – №5 2005р.

Як відомо, у системах підготовки зерна до розлому традиційно використовують обидва машини. Їх завданням є очищення поверхні зерна від пилу, землі, піску і мікроорганізмів, зняття надірваних верхніх плодових оболонок, а також видалення борідки і часткового зародка. Ефективність оббивних машин оцінюють зниження зольності зерна в результаті обробки. Оббивну машину називають ефективною, якщо її робота забезпечує зниження зольності зерна не менше ніж на 0,03%, а збільшення числа битих зерен не перевищує 1%. Прийнято вважати: якщо сумарне зниження зольності зерна після всіх операцій зерноочищення знаходиться в межах 0,07 – 0,011%, то очищення в цілому здійснено ефективно. Враховуючи, що традиційні схеми зерноочищення на млинах містять дві послідовно встановлені оббивні машини, можна зробити висновок, що від ефективності роботи цих машин істотно залежить результат функціонування всієї зерноочищення.

Як показали обстеження, виконані нами на млинах з різними схемами зерноочищення, традиційно застосовувані конструкції оббивних машин не забезпечують того рівня ефективності, яка встановлена для машин цього виду. Так, в оббивних машинах типу РЗ-БГО, як із ситовими, так і з абразивними циліндрами, зниження зольності зерна за один підхід не перевищує 0,015%, а кількість відокремлених від зерна частинок знаходиться в межах 0,1 – 0,2% від вихідної маси зерна. У машинах типу РЗ-МБО рівень ефективності трохи нижче. Ще нижчою є ефективність оббивних машин, що поставляються в комплектах агрегатованих млинів. Повторний пропуск зерна через ту саму машину, як правило, супроводжується подальшим зниженням зольності зерна та відділенням його маси, що дає підставу розцінювати процес обробки як недосконалий. Спроби підвищення інтенсивності обробки шляхом зміни окружної швидкості ротора або зазору між бичами та циліндром завжди призводять до суттєвого зростання числа битих зерен, особливо у машинах з абразивним циліндром. До того ж, у такому випадку налаштування машини необхідно проводити при кожній зміні склоподібності та вологості зерна, що обробляється. Можливості такого налаштування без зупинки машини не передбачено. Збільшення часу та інтенсивності обробки шляхом підвищення ступеня завантаження робочого об’єму машини створює аварійні умови її роботи, що супроводжується різким зростанням енергоємності, неадекватним ефекту, що спостерігається. Зазначені недоліки визначені способом обробки в існуючих оббивні машини, де значна частина енергії приводу вимушено витрачається на впливи, опосередковано пов’язані з очищенням поверхні зерна. До таких слід віднести багаторазові ударні деформації зерен, їх взаємне тертя та тертя з робочими органами, перемішування, переміщення тощо.

Низька ефективність оббивних машин найбільше негативно позначається на роботі млинів з «короткими» схемами розлому. У таких схемах, через дуже коротку розмельну лінію, малу кількість систем та відсутність процесів збагачення, виключена можливість зниження впливу забрудненості зерна на якість борошна. Як наслідок, домішки спрямовані в розлом на поверхні зерна практично повністю потрапляють у муку, що погіршує її якість. Проблема ускладнюється тим, що на таких млинах, як правило, відсутні каменевідбірники та трієри, а ситові та повітряні сепаратори, найчастіше представлені малоефективними конструкціями. Таким чином, в борошно потрапляють не тільки домішки, прикріплені до поверхні, але і частина всіх домішок, що залишилися, як результату незадовільного очищення зерна в цілому.

Сучасному борошномеллю необхідна машина, яка могла б за один прохід максимально очистити поверхню зерна, крім того, бажано, щоб ця машина ефектом видалення інших супутніх домішок. Така машина має бути керованою в робочому режимі за показниками ефективності, забезпечувати необхідний діапазон коливань продуктивності та не високу енергоємність.

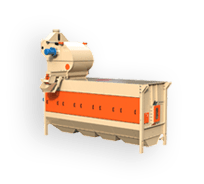

На думку, правильність якого підтверджує практика, найбільш надійним способом очищення поверхні зерна є видалення забруднень разом із верхнім покривом зерна. Аналіз конструкцій традиційно застосовуваних лущильно-шліфувальних і оббивних машин, і навіть вивчення особливостей, реалізованих у яких процесів дозволили нам визначити конструктивні принципи машини, яка б задовольняла поставлені вище вимоги. Особливу увагу приділяли особливостям, пов’язаним із забезпеченням рівномірності обробки зерен. У результаті було створено машину, скомпоновану на кшталт горизонтальної оббивної машини з ситовим циліндром, ротор якої оснащений бичами спеціальної форми, і навіть абразивними дисками. Інтенсивність обробки у такій машині визначається окружною швидкістю обертання ротора, числом, а також порядком встановлення бичів та дисків. Таким чином, у конструкцію машини закладена можливість попередньої установки необхідного співвідношення впливу ударом та стиранням. Функція оперативної підстроювання режиму роботи машини «на ходу» передбачена спеціальному пристрої випуску, так як застосовувані зазвичай цієї мети вантажні клапани мало надійні і малофункціональні. Аспіраційні режими передбачають подачу повітря в робочу зону з подальшим відбором разом з відокремленими частинками та транспортуванням в окремо аспіраційну систему, що встановлюється.

Апробація машини дозволила встановити характер залежності зольності z обробленого зерна та відходів від кількості продукту, що видаляється k (Рис. 1). Крім того, визначалася кількість витрачається при цьому електроенергії, ступеня зниження швидкості та збільшення кількості битих зерен. Помірно низька окружна швидкість робочих органів забезпечує «м’який» вплив на зерно, тому збільшення числа битих зерен у діапазоні склоподібності 40-70% і вологості 13-15% практично не спостерігається. Разом з тим, помітно руйнування та потрапляння до борошна зерен, уражених шкідниками. Ступінь зниження бур’яну пропорційна інтенсивності обробки і залежить від характеру домішок. Насіння деяких диких рослин видаляється шляхом руйнування. Ряд домішок у процесі обробки набувають меншої швидкості витання (наприклад, у вівсюзі розпушується оболонка) і стають окремими аеродинамічним шляхом. Витрата електроенергії на одиницю маси продукту, що видаляється, становить 100 – 130 Вт/кг і залежить в основному від склоподібності і вологості зерна.

Оскільки оброблювана обробка в більшості випадків передує кондиціювання зерна, то очевидна висока ступінь її впливу на процеси зволоження, відволожування і поведінка бенкетів цього зерна як сипучої маси. Як критерій визначення впливу обробки поверхні на процес зволоження обрана насипна маса зерна. Відомо, що стан поверхні та вологість зерна пов’язані з величиною його насипної маси (натури). Натура, зокрема, визначається щільністю укладання, яке, своєю чергою, залежить стану поверхні зерен. Обробка поверхні зерна з відділенням близько 1% його маси супроводжується зростанням натури на 15 – 20 г/л. Разом з тим, як показали наші дослідження, глибша обробка практично не викликає подальшого зростання цього параметра. Можна стверджувати, що різного ступеня обробки зерна характерний приблизно однаковий стан поверхні. Після зволоження зерна його натура суттєво знижується, що зумовлено впливом поверхневої вологи на щільність укладання. У міру вбирання вологи зерном вологість поверхні зменшується, що супроводжується зростанням натури. Можна припустити, що кожному значення вмісту вологи, рівномірно розподіленому в кожному зерні, відповідає строго певне значення натури. Таким чином, за динамікою зміни натури зволоженого зерна можна оцінити швидкість поглинання вологи в залежності від ступеня обробки поверхні. Графіки залежності натури зерна від часу його відволікання при різних ступенях обробки поверхні представлені на рисунку 2.

Як видно з представленого, швидкість поглинання вологи зерном, поверхня якого оброблена значно вище, ніж обробленого зерна і приблизно дорівнює для зразків з різним ступенем обробки. Величина натури, що відповідає вологості зерна при рівномірному розподілі доданої вологи позначена на графіку точної А. При відволіканні обробленого в машині зерна помічено, що при відокремленні маси відходів понад 3% зерно стає схильним до стеження. Чим вище ступінь обробки та відсотковий вміст доданої вологи, тим суттєвішим виявляється зазначений ефект.

Ступінь травмування зародків у зерновій масі визначається зниження схожості зерен при різної інтенсивності обробки. Слід зазначити, що при кількості маси, що відокремлюється в машині, до 5%, схожість зерна знижується не більше ніж на 3%. Таким чином, травмування зародків, що тягне за собою втрату життєздатності зерен дуже незначно. Вказане є важливим при необхідності дотримання тривалого часу відволожування, що при надмірному травмуванні зародків може призвести до псування зерна. Виробнича апробація показала, що найбільш раціональними режимами роботи машини, що встановлюється перед першим етапом кондиціювання, є режими з відділенням маси зерна в межах 1,5 – 2%. — 40%, що не порушують технологічності при виконанні наступних операцій, не призводять до підвищення енерговитрат при виробленні борошна. Після зазначеної обробки за рахунок підвищення швидкості поглинання зерном вологи, час відволікання зерна можна скоротити на 30%, що є важливим фактором при дефіциті відволожування ємностей. У разі підвищеної вихідної зольності або бур’яну зерна інтенсивність обробки можна збільшити до отримання необхідних результатів, що є істотним важелем додаткового впливу на підвищення ефективності помелу в цілому. Виробнича апробація показала, що функціонування машини в «коротких» схемах млинів призводить до підвищення виходу борошна високих сортів у середньому на 3-5% зі збільшенням показників білості та товарного вигляду. Крім того, забезпечується стабільність якості борошна, знижується сприйнятливість млина у якості зерна.

Технічні характеристики машини:

Продуктивність, кг/год до….. 3000

Встановлена потужність приводу кВт….. 5,5

Витрата повітря, куб. м/год….. 425

Аеродинамічний опір, Па …..350

Габаритні розміри, мм

Довжина…… 1144

Ширина….. 403

Висота….. 1330

Маса, кг… 350