Верещинский А.П. — генеральный директор ООО «ОЛИС», доктор технических наук;

Шевченко Д.В. — начальник отдела разработок и внедрений ООО «ОЛИС»

Развитие потребительского рынка товаров определяет актуальные направления совершенствования технологий их производства. Так, анализ современной конъюнктуры рынка круп проявляет устойчивое преимущество в спросе на горох колотый. Традиционная технология производства круп из гороха предусматривает производство гороха колотого вместе с горохом целым в установленной пропорции. Увеличение выхода гороха колотого, а тем более производство гороха только колотого, традиционной технологией не предусмотрено. В арсенале существующих технологических операций и машин для их реализации специальные средства решения указанной задачи отсутствуют. Но практика показывает, что разработка и использование нового оборудования позволяют эффективно удовлетворить указанную потребность, а также обеспечить существенное сокращение технологии переработки и уменьшение ее энергоемкости.

По традиционной технологии [1, 2] шелушения гороха используются машины типа А1-ЗШН. Необходимая технологическая эффективность их работы обеспечивается предыдущим фракционированием зерна гороха с обработкой крупной и мелкой фракции отдельно на двух последовательных шелушильно-шлифовальных системах. Вместе с тем, испытания современной шелушильной машины конструкции «Каскад» (рис. 1) выявило возможность эффективной реализации операции шелушение гороха без предварительного фракционирования и на одной шелушильно-шлифовальной системе.

Рис. 1 Шелушильно-шлифовальная машина конструкции «Каскад»

Проверка эффективности сортировки шелушенного гороха, полученного без предварительного фракционирования зерна, показала, что использование сит с продолговатыми отверстиями размера 4х20 и даже 4,2х20 надежно обеспечивает полное выделение гороха колотого в проходную фракцию и исключает попадание в ее состав мелкого гороха целого.

Таким образом, внедрение шелушильно-шлифовальных машин конструкции «Каскад» в технологию переработки гороха позволяет полностью исключить операцию фракционирования, а вместо четырех систем шелушения предусматривать только одну.

Для измельчения целого гороха на семядоли была разработана машина марки МКГ ударного действия центробежного типа (рис. 2). Названая машина состоит из ротора, обеспечивающего разгон зерна до определенной скорости, и отражающего кольца с поверхностью специального профиля. Испытания такой машины показали, что интенсификация измельчения гороха за счет увеличения скорости вращения ротора непременно влечет за собой увеличение содержания мучки и дробленки. Поэтому для каждой партии гороха необходимо выбирать наиболее приемлемый режим измельчения, полученную смесь сортировать, а выделенный целый горох направлять на повторное измельчение.

Рис. 2 Машина для измельчения целого гороха на семядоли марки МКГ

Традиционная технология переработки гороха [1, 2] включает полировку шелушенного гороха, как целого, так и колотого. Проведение такой операции несколько улучшает товарный вид крупы, но не влияет на повышение ее пищевой ценности и ведет к увеличению стоимости. При таких условиях полировка крупы гороха не является обязательным условием для успешной ее продажи и, как показывает практика, в большинстве случаев может быть исключено.

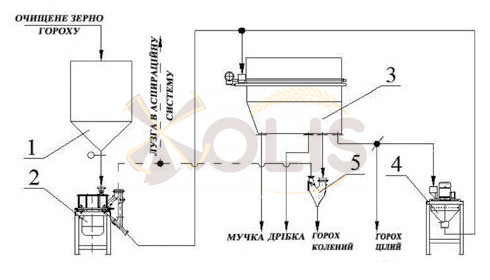

Указанные новации в полной мере реализованы при разработке технологической схемы (рис. 3) производства крупы из гороха для универсальных крупоцехов малой мощности «ОПТИМАТИК-К». Названные крупоцеха производительностью 7 и 15 т/сутки серийно выпускаются ООО «ОЛИС» с использованием патента Украины на изобретение [4]. Опыт работы целого ряда таких производств показывает, что фактический выход при получении гороха целого и гороха колотого обеспечен в пределах 83- 85%, а при получении только гороха колотого – 80-82% по отношению к зерну после зерноочистки. При этом затраты электроэнергии на переработку 1 тонны зерна составляют 32-34 кВт ч.!

По схеме, приведенной на рис.3, возможно создание переработки гороха любой производительности с использованием оборудования большей мощности, чем есть в нашем арсенале.

Рис. 3 Принципиальная технологическая схема производства крупы из гороха,

которая реализована в универсальных крупоцехах «ОПТИМАТИК-К»:

1 – бункер; 2 – шелушильно-шлифовальная машина конструкции «Каскад» 3 – просеиватель марки ПГ;

4 — машина для измельчения гороха на семядоли марки МКГГ; 5 — аспирационная колонка марки АК

Как известно, семядоли в зерне гороха составляют 90-94% от его массы [2], поэтому даже с учетом приведенных результатов является актуальным и перспективным дальнейший поиск средств повышения выхода крупы из гороха.

ЛИТЕРАТУРА

- Крошко Г.Д. Правила організації і ведення технологічного процесу на круп’яних заводах [Текст]/Г.Д. Крошко [та ін]. – К.: «Віпол», 1998. – 145 с.

- Шутенко Є.І. Технологія круп’яного виробництва [Текст] / Є. І. Шутенко, С.М. Coц. – К.: «Освіта України», 2010. – 272 c.

- Универсальные крупоцеха «ОПТИМАТИК-К- 07» и «ОПТИМАТИК-К- 15» [Эл.ресурс]. – Режим доступа: www.olis.com.ua

- Пат. №99424 Україна, В02В 3/02 (2006.01). Установка для виробництва гороху коленого [Текст]/О П. Верещинський; патентовласник Верещинський О.П. – №а 2011 13880; заявл. 25.11.2011; опубл. 10.08.2012 ; Бюл. № 15. – 4 с