Верещинский А.П. — доктор технических наук, генеральный директор ООО «Олис», г. Одесса;

Шевченко А.В. — начальник отдела разработок и внедрений ООО «Олис», г. Одесса

Как известно, пшено, вырабатываемое по традиционной технологии, представляет собой зерно проса, полностью освобожденное от цветочных и частично от семенных и плодовых оболочек, алейронового слоя и зародыша. Цветочные оболочки проса жесткие, более чем наполовину состоят из клетчатки, поэтому подлежат полному удалению. Зародыш и алейроновый слой проса содержат темный и нестойкий при хранении жир, поэтому указанные составляющие вместе с семенными и плодовыми оболочками в своем большинстве удаляются шлифованием. Шлифованное пшено приобретает яркий цвет и выемку в месте, где располагался зародыш. Базисными нормами выхода при переработке проса предусмотрено получение 11,5% кормовых продуктов, представляющих собой дробленку и мучку, образованную частицами ядра в результате его шелушения и шлифования. Тем не менее, срок хранения пшена – один из самых низких среди хлебопродуктов и составляет 6 месяцев.

Вместе с тем, плодовые и семенные оболочки проса, составляющие 3-5% от массы зерна, являются источником ценных микроэлементов (фосфор, магний, цинк, медь, йод и др.). Зародыш, составляющий 4-6% от массы зерна, и алейроновый слой богаты витаминами В1, В2, РР и фолиевой кислотой. Таким образом, сохранив указанные анатомические части в составе крупы, представляется возможным не только существенно повысить ее выход, но и получить ценный нерафинированный продукт для органического питания. При этом полное освобождение ядра от цветочных оболочек с минимальным повреждением поверхности и особенно зародыша должно обеспечить достойные потребительские свойства и товарный вид крупы, а также продолжительные сроки ее хранения. Однако для достижения указанной цели, т.е. получения пшена-дранца как конечного продукта переработки для пищевых нужд, необходимо решить задачу полного удаления цветочных оболочек зерна проса без использования операции шлифования, причем процессы шелушения должны проводиться с минимальным травмированием ядра.

Нашими исследованиями [2] установлено, что щадящие режимы шелушения проса эффективно реализуются путем применения валковых шелушителей с рабочей поверхностью валков, выполненной современными износоустойчивыми полимерными материалами. Применение двух систем шелушения, реализованных посредством валковых шелушителей, обеспечивает коэффициент шелушения зерна около 93% без его предварительного фракционирования. При этом целесообразное значение коэффициента шелушения на первой системе составляет около 70%. Ввиду незначительного приращения шелушенных зерен применение последующих систем шелушения признано нецелесообразным. В дальнейшем полное удаление цветочных оболочек обеспечивается операцией шлифования, выполняемой в шелушильно-шлифовальных машинах с абразивным ротором.

Решение поставленной в настоящей работе задачи потребовало разработки метода, позволяющего полностью освободить все зерна проса от цветочных оболочек без использования операций шлифования. В результате поисковых исследований было установлено, что разделение шелушенных и не шелушенных зерен с высокой четкостью может быть выполнено на сортировочных системах. Обязательным условием для обеспечения такого разделения является калибровка зерна проса на 4-5 фракций с последующим шелушением и сортировкой каждой фракции. При просеивании используются сита с круглыми отверстиями, причем сортировочные сита для каждой из фракций устанавливаются на один номер меньше, чем калибровочные сита, сходом с которого получена данная фракция.

В табл. 1 приведены результаты калибровки двух разных образцов проса 1 класса, ІІІ типа – образец 1 и ІІ типа – образец 2. Из приведенных данных видно, что разные партии проса требуют индивидуального подбора сит для выполнения этой операции. Однако в обоих образцах проход сита Ø2,1 представлен цветочными оболочками, мелкими обрушенными зернами, остряком и т.п., который при дальнейшей переработке должен быть направлен в отходы.

Таблица 1. Результаты калибровки зерна проса

| Образец 1 Выход фракции, % |

Образец 2 Выход фракции, % |

|

| Сход Ø2,5 | 12,5 | 1,6 |

| Сход Ø2,4 | 43,1 | 6,5 |

| Сход Ø2,3 | 24,4 | 40,5 |

| Сход Ø2,2 | 11,5 | 24,1 |

| Сход Ø2,1 | 7,3 | 25,9 |

| Проход Ø2,1 | 1,2 | 1,4 |

| Всего | 100 | 100 |

Результаты шелушения наиболее представительных фракций образцов проса 1 и 2, выполняемого последовательно на трех системах, представлены в табл. 2. Как видно, шелушение калиброванного зерна проса отличается высокой эффективностью. При этом выход пшена-дранца после третьей системы шелушения составил соответственно 78,9% и 81,1%. Причем в пшене, полученном из образца 1, битых ядер – до 1%. В пшене, полученном из образца №2, битых ядер не обнаружено.

Таблица 2. Результаты шелушения зерна проса

| Система шелушения | Образец 1 Пр. Ø2,5, сх. Ø2,4 Коэффициент шелушения, % |

Образец 2 Пр. Ø2,4, сх. Ø2,3 Коэффициент шелушения,% |

| № 1 | 95,6 | 96,3 |

| № 2 | 98,4 | 98,7 |

| № 3 | 99,4 | 99,7 |

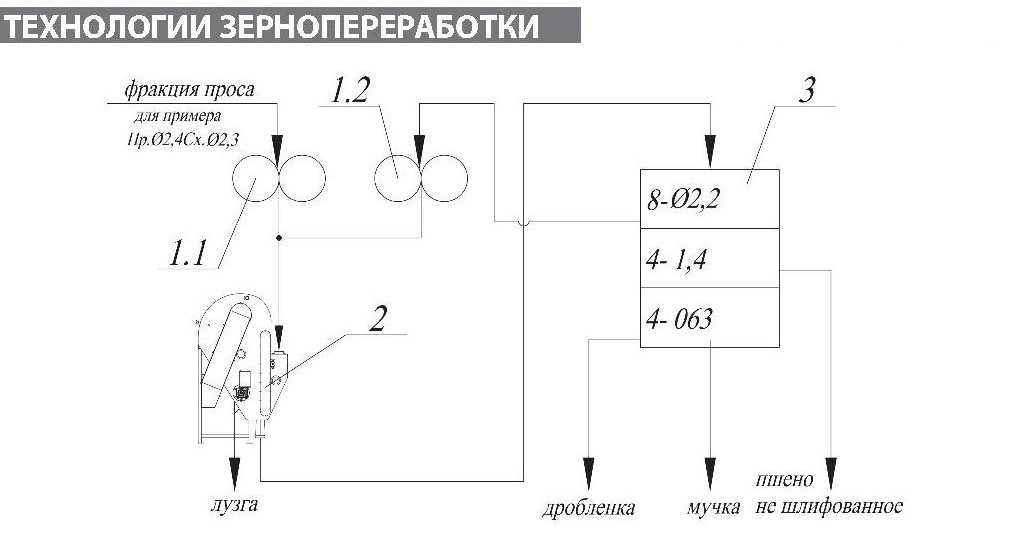

С учетом проведенных поисков разработана технологическая схема рушального процесса выработки пшена-дранца (рис. 1 ). Результаты стендовых испытаний подтвердили целесообразность второй шелушильной системы, несмотря на ее низкую загрузку. Обеспечение отсутствия в крупе нешелушенных зерен требует более «жесткого» режима обработки сходовой фракции сортировочной системы.

Рис.1. Принципиальная технологическая схема рушального процесса выработки пшена нешлифованного:

1- валковый шелушитель; 2 -аспиратор; 3 — секция рассева

Переработка очищенного зерна проса по новой технологии обеспечивает выход пшена-дранца до 80%. Наряду с максимальным использованием потенциала зерна на пищевые цели такая технология позволяет вырабатывать крупу с полным отсутствием зерен, содержащих цветочную оболочку (рис. 2), не прибегая к использованию оптических сортировщиков. Приведенные результаты позволяют рекомендовать разработанную технологию для выработки нового органического вида крупы – пшено нешлифованное, или пшено-дранец.

Рис.2. Продукты переработки проса: пшено нешлифованное и лузга

ЛИТЕРАТУРА

- Крошко Г.Д. Правила організації і ведення технологічного процесу на круп’яних заводах. [Текст]/Г.Д. Крошко [та ін]. – К.: «Віпол», 1998.– 145 с.

- Гринберг Е.Н. Производство крупы [Текст]/Е. Н. Гринберг. –М.: «Агропромиздат», 1986. – С.89-92.

Опубликовано по материалам

«Хранение и переработка зерна»

научно-практический журнал

№1 (198) январь 2016