А.П. Верещинский, канд. техн. наук, генеральный директор ООО «ОЛИС» (г. Одесса)

В сортовых помолах пшеницы крупообразование, как подэтап драного процесса, определяет структуру всей последующей переработки и существенно влияет на качество и выход муки. Следовательно, совершенствование крупообразования является первостепенной задачей в обеспечении эффективности сортовых помолов. Основные технико-технологические требования к процессу крупообразования заключаются в получении максимального количества промежуточных продуктов наилучшего качества с наименьшими затратами энергии и других ресурсов.

Исследованиями в лабораторных условиях, выполненных ранее [1], установлено, что измельчение предварительно шелушенного зерна обеспечивает улучшение качества промежуточных продуктов, увеличение количества их крупных фракций, а также снижение энергоемкости измельчения. С учетом этого, предметом практического интереса является проверка результатов сокращения числа крупообразующих систем за счет применения низких режимов измельчения шелушенного зерна в драном процессе. В настоящей работе в производственных условиях мельзавода производительностью 30 т/сут. исследовалась эффективность процесса крупообразования при измельчении шелушенного зерна, реализованного посредством одной системы, а также его влияние на конечные результаты сортовых хлебопекарных помолов пшеницы, проводимых без обогащения.

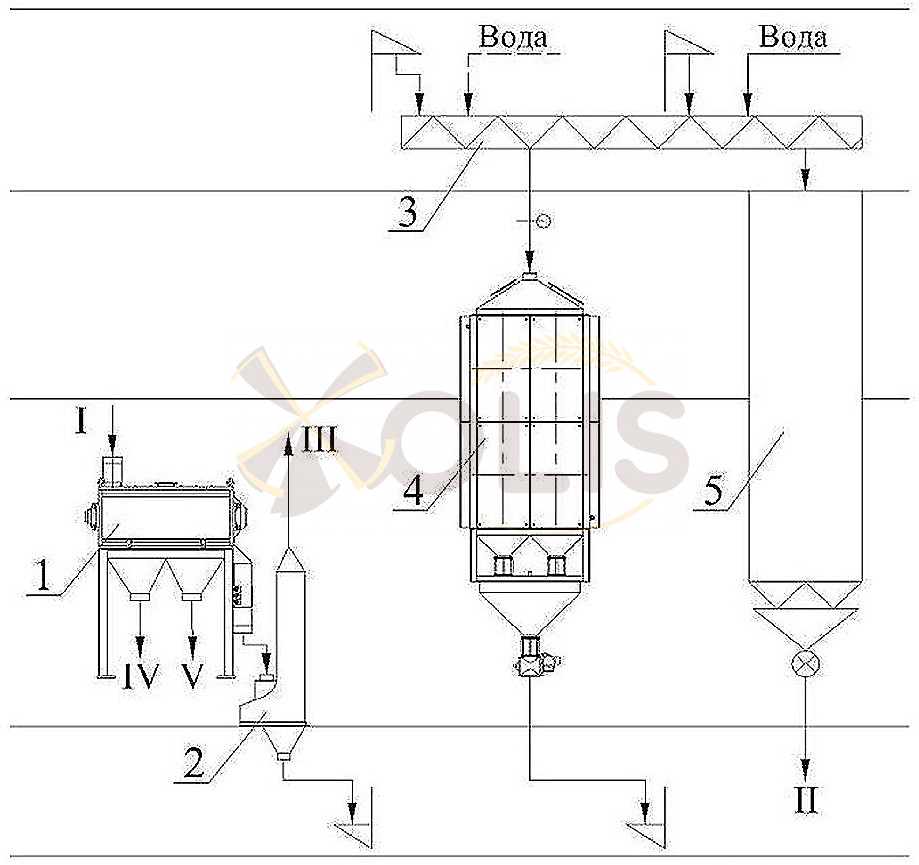

В переработку подавалось зерно пшеницы с натурой 782 г/л., стекловидностью 45 % и зольностью 1,53 %. После кондиционирования зерно шелушили с индексом шелушения 6,8 % в шелушильно-шлифовальных машинах конструкции «Каскад» [2], что обеспечивало снижение его зольности до 1,27 %. Размол зерна (рис. 1) производили с обеспечением общего извлечения на I драной системе 73,4 % к нагрузке на шелушильно-шлифовальные машины (78,8 % к нагрузке на систему). Дополнительно к вальцевым станкам на II драной, 1 и 2 размольных системах использовали дисмембраторы с регулируемой частотой вращения ротора.

Рис.1. Принципиальная технологическая схема размольного этапа

Анализ количественно-качественных показателей промежуточных продуктов (табл. 1), получаемых на I драной системе показал, что основная их часть характеризуется достаточно высокой добротностью, позволяющей дальнейший размол без обогащения с получением муки высокого качества. Вместе с тем, крупным крупкам характерно относительно высокое содержание оболочечных частиц, что требует решения задачи их обогащения. В связи с этим в первую группу сит секции рассева I драной системы были установлены сита с размерами отверстий 800 мкм, что позволило часть крупной крупки с пониженной добротностью направить на дальнейшее измельчение в драном процессе. Таким образом, на I драной системе была отобрана мука (11,4/0,55), а также извлечены и направлены в размольный процесс крупная крупка (7,1/0,8), средняя крупка (14,1/0,73), мелкая крупка (10,5/0,67) и дунсты (13,2/0,57). Общее количество промежуточных продуктов, направленных в размольный процесс составило 44,9 % с средневзвешенной зольностью 0,66 %. На II драную систему было направлено 37,0 % сходового продукта средневзвешенной зольностью 2,22 %. При обработке указанного продукта на вальцевом станке II драной системы с обеспечением величины общего извлечения 34,7 % к нагрузке на систему, было получено 8,5 % муки зольностью 0,64 %, дунстов 8,7 %, а также продукты других фракций, образованные преимущественно оболочками. С учетом количественно-качественных результатов измельчения на вальцевом станке II драной системы полученный продукт подвергали дальнейшему вымолу. Таким образом, можно заключить, что в данном случае процесс крупообразования реализован на I драной системе, а II драная система фактически выполняет функцию передира и вымола.

Таблица 1. Количественно-качественные показатели измельчения с обеспечением общего извлечения 73,4% на I др.с. в % к нагрузке на шелушильно-шлифовальные машины (выход, % / зольность, %)

| Продукт | После станка I драной системы |

Перед станком II драной системы |

После станка II драной системы |

| Сход 1,0 | 19,9 / 2,68 | 19,9 / 2,68 | 6,9 / 4,05 |

| Крупная крупка | 18,8 / 1,56 | 11,7 / 2,02 | 5,7 / 3,62 |

| Средняя крупка | 17,1 / 0,79 | 3,0 / 1,1 | 6,2 / 2,49 |

| Мелкая крупка | 11,9 / 0,62 | 1,4 / 0,77 | 1,0 / 2,40 |

| Дунст | 13,4 / 0,58 | 0,2 / 1,26 | 0,7 / 1,20 |

| Мука | 12,2 / 0,57 | 0,8 / 0,85 | 8,5 / 0,64 |

По результатам проведенного помола было получено 73,2 % муки в т.ч. муки высшего сорта 54,8 % с белизной 60 усл. ед. Р3-БПЛ и муки первого сорта 18,4 % с белизной 43 усл. ед. Р3-БПЛ. С учетом полученных данных можно заключить, что проведение крупообразующего процесса даже на одной системе при низких режимах измельчении шелушенного зерна позволяет получить удовлетворительные результаты помолов и может быть признано эффективным для мельзаводов без обогащения. Кроме того, сокращение числа систем измельчения ведет к снижению капиталоемкости создания таких мельзаводов, а также обеспечивает экономию энергии и других ресурсов при эксплуатации.

опубликовано в издании «Хлебопродукты» 6/2013

- Верещинский А.П. Закономерности измельчения шелушенного зерна пшеницы [Текст] / А.П. Верещинский // Хлебопродукты. – 2012. – №12. – С.38-39.

- Верещинский А.П. Эффективность шелушильно-шлифовальных машин «Каскад» при подготовке зерна пшеницы в сортовых помолах [Текст] / А.П. Верещинский // Хлебопродукты. – 2012. – №11. – С.40-41.