Vereshchinsky A.P., kandydat nauk technicznych,

Kroshko A.V., inżynier-technolog „Ukragroprod” CJSC.

W ostatnich latach znaczna część mąki jest produkowana przez młyny o małej wydajności. Należą do nich młyny o wydajności 25-60 ton dziennie na ziarno, z ograniczonymi schematami stopniowego mielenia.

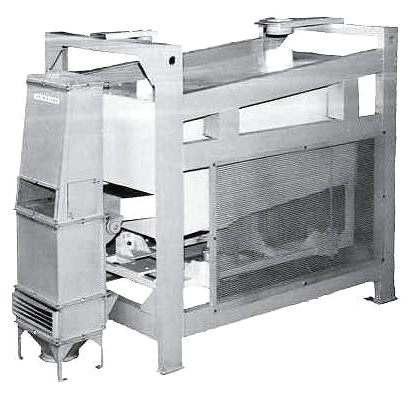

Zdjęcie. 1. Maszyna do czyszczenia powierzchni ziarna.

Główną cechą młynów tego typu jest stosowanie „krótkich” schematów mielenia ziarna składających się z 8, 6 lub nawet 4 systemów. Wysoka wydajność mąki w takich systemach wymaga znacznej ilości mąki do wydobycia w procesach pogłębiania, co osiąga się poprzez niskie reżimy mielenia. Takie reżimy charakteryzują się zwykle niską jakością mąki ze względu na nadmierne mielenie łuski ziarna, a także włączenie znacznej części zanieczyszczeń zawartych w ziarnie. Ponadto, niskie reżimy mielenia minimalizują ilość grysu, a tym samym ilość mąki wyższej jakości produkowanej w procesach mielenia. Oczywiste jest, że w warunkach niedoboru zbóż procesy wzbogacania nie są w stanie znacząco zmienić ogólnego bilansu mąki na korzyść wyższych klas i są nieobecne w większości rozważanych systemów. Tak więc istniejące sprzeczności między jakością mąki a jej wydajnością w młynach tego typu są nierozwiązywalne w ramach ich działów przemiału. Skuteczne rozwiązanie powyższego problemu wiąże się z koniecznością zasadniczej poprawy jakości mąki w procesach pogłębiania i, jak pokazuje doświadczenie, jest zapewnione przez spełnienie wyższych wymagań dotyczących przygotowania ziarna do przemiału. Obejmują one nie tylko dokładne oczyszczenie i doprowadzenie ziarna do najlepszego stanu do przemiału poprzez kondycjonowanie, ale także zapewnienie znacznej redukcji zawartości popiołu. Realizację tych zadań utrudniają specyficzne warunki pracy młynów o małej wydajności, do których należą ograniczone zasoby, komunikacja i przestrzeń robocza, a w konsekwencji ograniczone możliwości wykorzystywanego parku maszynowego.

Analizy pracy młynów o małej wydajności, zarówno produkcji krajowej, jak i zagranicznej, pokazują, że w zredukowanych schematach przygotowania tradycyjnie używany sprzęt nie jest w stanie właściwie spełnić powyższych wymagań. Aby rozwiązać ten problem konieczne jest opracowanie nowych rozwiązań technologicznych i maszyn do ich realizacji.

Zdjęcie. 2. Maszyna do obierania i mielenia „Cascade”.

Biorąc pod uwagę wydajność przygotowania ziarna do przemiału jako główny czynnik poprawy wydajności młynów o małej wydajności, nasza firma z powodzeniem wprowadza schematy przygotowania zawierające nowe fragmenty technologiczne realizowane przez specjalnie zaprojektowane maszyny. Taki sprzęt jest przeznaczony do przetwarzania strumieni 1-3 t/h i charakteryzuje się wysoką wydajnością w zredukowanych schematach.

Separator sitowo-powietrzny jest wyposażony w poziom sit wyładowczych, co zmniejsza obciążenie sit podsiewających o 40-60%, zwiększając wydajność ich pracy. Ulepszona konstrukcja mocowania ram sitowych eliminuje zatykanie, a także ułatwia wymianę sit przy ich obowiązkowym wyborze dla każdej partii ziarna. Charakterystyka kinematyczna drgań korpusu separatora jest zbliżona do drgań sit, co w połączeniu z niezawodnym systemem czyszczenia sit zapewnia najlepsze warunki przesiewania.

Maszyna do czyszczenia powierzchni zapewnia wykorzystanie wirników biczowych, szczotkowych, ściernych lub kombinowanych, a także pokładów sitowych lub szczotkowych. Delikatne lub bardziej intensywne oddziaływanie powyższego arsenału środków wraz z organizacją ruchu powietrza „na wynik” pozwala osiągnąć wymagany efekt w każdym konkretnym przypadku instalacji takich maszyn w schemacie.

Maszyna „Cascade-M” zapewnia możliwość głębokiej, równomiernej obróbki powierzchni ziarna bez strat bielma, a także oddzielenia większości trudnych do oddzielenia zanieczyszczeń i ziaren o niskiej wartości poprzez ich zniszczenie.

Separator pneumatyczny, aspirator z zamkniętym obiegiem powietrza i kolumny aspiracyjne są zaprojektowane z możliwością maksymalnej kontroli wizualnej procesów separacji pneumatycznej. Wymienione maszyny charakteryzują się zwiększoną klarownością separacji, którą zapewniają powiększone strefy separacji, wyrównanie powietrza i stabilność przepływu ziarna w szerokim zakresie regulacji.

Nawilżanie ziarna w segmentowych ślimakach „szybkobieżnych” za pomocą rotametrów i podajnika zapewnia właściwe wymieszanie i wzajemne dozowanie ziarna i wody. W większości przypadków, ze względu na naruszenie integralności łuski i nagrzewanie ziarna w wyniku intensywnej obróbki powierzchniowej, możliwe jest ograniczenie kondycjonowania do pojedynczego etapu kondycjonowania, po którym następuje wstępne nawilżanie i krótkotrwałe rozmrażanie przed pierwszym systemem transportu. W zimnych porach roku dobry efekt kondycjonowania uzyskuje się poprzez ogrzewanie zwilżonego ziarna w ciągłym bunkrze termicznym, pod którym zainstalowany jest jeden z lejów do obłuszczania. W takich warunkach gradienty temperatury i wilgotności są jednocześnie kierowane do wnętrza ziarna, zwiększając szybkość penetracji wilgoci, a tym samym skracając czas rozmrażania.

Zastosowanie tych środków pozwala dokładnie oczyścić ziarno, zmniejszyć jego początkową zawartość popiołu o 0,2-0,4%, a także przeprowadzić niezbędne zmiany właściwości strukturalnych i mechanicznych, co pozwala uzyskać 15-17% mąki o białości 56-58 jednostek już na pierwszym systemie pogłębiania.

Krajowe młyny ponownie wyposażone zgodnie z powyższym, a także młyny produkcji holenderskiej, duńskiej, tureckiej i innych, pozwalają na produkcję do 78% mąki gatunkowej, z czego 65-70% mąki najwyższej jakości. Okres zwrotu z inwestycji wynosi 3-4 miesiące przy całodobowej pracy młyna.