Dyrektor techniczny LLC „OLIS”, kandydat nauk technicznych A.P. Vereshchinsky.

Zadania zwiększenia jakości i wydajności mąki pozostają aktualne dla większości młynów pszennych, co wymaga poszukiwania gwarantowanych i ekonomicznie uzasadnionych sposobów ich rozwiązania. Jednym z kierunków takich poszukiwań jest wykorzystanie procesu obróbki ziarna na etapach jego przygotowania do przemiału, znanego za granicą pod nazwą „debraning”. Debranning jest pochodną słowa „otręby”, które można przetłumaczyć jako łuskanie, w związku z czym maszyna do realizacji procesu łuskania, czyli łuszczarka, nazywana jest „debraner”.

Usuwanie łuski pszenicy, a następnie jej mielenie nie jest nowym pomysłem, a nawet, na pierwszy rzut oka, nie jest pozbawione logiki. Jak wiadomo, w procesie łuskania z powierzchni ziarna usuwana jest znaczna część łusek, cząstek kurzu, mikroorganizmów, a sama masa ziarna jest dodatkowo oczyszczana z większości zawartych w niej zanieczyszczeń. W ten sposób ziarno pszenicy powinno uzyskać wyższe właściwości przemiałowe, co z kolei powinno mieć korzystny wpływ na wyniki przemiału, zwłaszcza w przypadku odmian.

Jednocześnie ziarno poddane obieraniu znacznie różni się od pierwotnego ziarna pod względem właściwości fizycznych, mechanicznych, biochemicznych, fizjologicznych i innych. Oczywiście, gdy stosuje się obieranie, większość procesów w strukturze przemiału wykracza poza zbadane i tradycyjnie stosowane prawidłowości. Tak więc możliwość praktycznego wykorzystania prostego, na pierwszy rzut oka, pomysłu wymaga opracowania nowej technologii i jej sprzętu.

W krajowym przemyśle młynarskim najbardziej znaczące w tym kierunku były badania I.T. Merko, I.R. Dudareva, prowadzone w OTIPP (Odessa), a także prace B.M. Maksimchuka, G.A. Egorova i innych badaczy, prowadzone w VNIIZ i MTIPP (Moskwa). W rezultacie zbadano zmiany właściwości ziarna w procesie przygotowania pszenicy do mielenia przez obieranie, zasugerowano możliwe sposoby realizacji wspomnianego procesu, a także opisano pozytywny efekt uzyskany w wyniku eksperymentalnego mielenia.

Istnieją informacje o pracach w rozważanym kierunku również za granicą. I tak na przykład w artykule „Ash content determination – a useful standard or a waste of time?” badacze z Wielkiej Brytanii, Holandii i Australii ujawniają mechanizm zwiększania białości mąki uzyskanej poprzez usunięcie „wierzchniej warstwy otrębów” przed przemiałem. Zauważono, że zabieg ten poprawia również właściwości wypiekowe mąki, w szczególności jej zdolność do formowania ciasta.

Nowa technologia dezynfekcji ziarna, zaproponowana niedawno przez firmę Bühler, polega na czyszczeniu powierzchni pszenicy poprzez obieranie. Zauważono w szczególności, że w wyniku tej obróbki uzyskuje się mąkę o wyższym wskaźniku białości, mniejszej liczbie cząstek skorupy i lepszym wyglądzie.

Debranning jako nowa technologia mielenia, maszyny do jej realizacji, jej zalety i uzyskany pozytywny efekt są również deklarowane w materiałach PROKOP.

Jednak w tak ogromnej i rozwiniętej branży, jaką jest krajowy przemiał mąki, nie są znane przypadki przemysłowego zastosowania rozważanej metody technologicznej zarówno przez krajowych, jak i zagranicznych deweloperów. Zgodnie z naszym założeniem, powodem tego jest brak naprawdę przetestowanej technologii i sposobów jej wdrożenia, co pozwoliłoby na zagwarantowanie, że efekt badań młynarskich przekształci się w efekt ekonomiczny na poziomie przemysłowym.

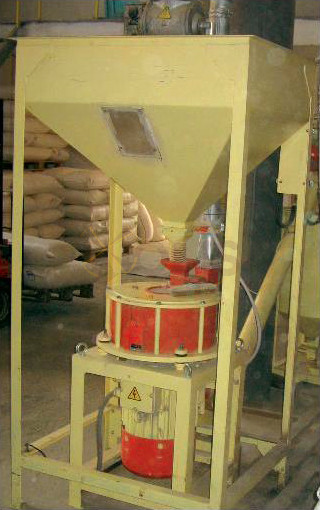

Niemniej jednak, po przestudiowaniu wszystkich dostępnych wyników prac związanych z odgruzowywaniem, uznaliśmy ten kierunek za dość obiecujący pod względem praktycznego zastosowania. W rezultacie od 2000 roku rozpoczęliśmy własne poszukiwania, badania i wdrożenia. Już pierwsze eksperymenty potwierdziły, że podczas przygotowania ziarna do przemiału procesy łuszczenia są ściśle powiązane z procesami kondycjonowania. Łuskane ziarno wchłania wilgoć znacznie intensywniej i bardziej równomiernie przy dużych przyrostach wilgotności. Ważne jest, aby wykorzystać ten efekt w celu skrócenia czasu i poprawy jakości kondycjonowania. Jednocześnie stwierdzono, że efekt znacznego wzrostu białości mąki występuje, gdy łuski są oddzielone o więcej niż 5%, a w niektórych przypadkach 8%, a nawet 10% masy ziarna. Przy takim stopniu obróbki zarodek, który odgrywa niezwykle pozytywną rolę w procesach kondycjonowania, jest nieuchronnie uszkadzany, a zwilżone ziarno staje się podatne na zbrylanie. W związku z tym, biorąc pod uwagę procesy kondycjonowania, które mają być przeprowadzone, powierzchnia musi być poddana dokładnej obróbce, ale w bardzo delikatnych warunkach. Maszyna MAO opracowana przez nas jako bardziej wydajny odpowiednik istniejących maszyn płuczących (zdjęcie 1) najlepiej nadaje się do tego zadania.

Istota konstrukcji i osobliwości jej działania są szczegółowo opisane w artykule „Obróbka powierzchni ziarna w młynach”, czasopismo „Magazynowanie i Przetwórstwo” nr 5, 2005. W wyniku interakcji z organami roboczymi w tej maszynie następuje oddzielenie łuski w ilości 1,5-2,0% masy ziarna. Prowadzi to do obniżenia zawartości popiołu o 0,05-0,08 %, zwiększenia naturalności o 15-20 g/l i obniżenia zawartości zanieczyszczeń chwastami o 30-40 %. Podane dane pokazują, że maszyna MAO jest naprawdę znacznie bardziej wydajna niż tradycyjnie używane maszyny płuczące typu A1-BGO i A1-BMO. Jednocześnie ziarno praktycznie nie ulega urazom, a jego powierzchnia staje się chropowata. W celu równomiernego nawilżenia takiego ziarna nie ma potrzeby stosowania maszyn do intensywnego nawilżania typu A1-BSM, które są energochłonne, a także powodują urazy zarówno samego ziarna, jak i jego zarodków. Wystarczająco skuteczne nawilżanie można zorganizować poprzez rozpylanie wody nawet w zwykłym przenośniku ślimakowym o długości kilku metrów, zapewniając, w razie potrzeby, niezawodny przyrost wilgotności do 5-6%. Jednocześnie, poprzez zwiększenie szybkości wchłaniania wilgoci, czas obłuszczania można skrócić o 30%, co jest szczególnie ważne przy przetwarzaniu suchego, szklistego ziarna.

Nasze obserwacje wykazały, że najbardziej celowe jest usuwanie łuski w znacznych ilościach przed ostatnim etapem kondycjonowania, zapewniając dwa, a dla ziarna suchego i szklistego – trzy etapy w przypadku metody kondycjonowania na zimno. Próby wykorzystania do tego celu znanych w branży łuszczarek i łuszczarko-rozdrabniarek, w tym różnych modyfikacji A1-ZShN, okazały się bezskuteczne. Jednocześnie zgromadzone doświadczenie pozwoliło nam sformułować główne wymagania wobec niezbędnej maszyny. Taka maszyna powinna zapewniać wysoki stopień łuszczenia i równomierność przetwarzania bez tworzenia nieosłoniętych sekcji bielma. Proces obierania powinien odbywać się przy niskim zużyciu energii i być stabilny na ziarnie o wilgotności do 17%. Ponadto maszyna powinna być łatwa w sterowaniu i dostosowywaniu do dowolnych współczynników łuszczenia z wymaganych limitów, być niezawodna i zintegrowana z automatycznym systemem sterowania młyna. Wymagania te spełnia nasza konstrukcja maszyny o nazwie „Cascade” i jej gama czterech modeli o różnych wydajnościach. Podejście do stworzenia tej maszyny, jej cechy konstrukcyjne i uzyskany efekt zostały szczegółowo przedstawione w artykule: „Nowe maszyny do wysokowydajnej obróbki powierzchniowej ziarna”, czasopismo „Magazynowanie i Przetwórstwo” nr 5, 2002 r. W przypadku łuskania pszenicy, w ramach jej przygotowania do przemiału, obróbka w „Cascade” niezawodnie zapewnia redukcję zawartości popiołu w ziarnie o 0,2-0,3%, co jest wartością o rząd wielkości wyższą niż w tradycyjnych liniach przygotowania ziarna, wyposażonych w nożyce, myjki lub maszyny do łuskania na mokro. Analiza oddzielonych otrębów pod kątem zawartości popiołu wykazała, że przy wymaganym stopniu łuszczenia wartość ich zawartości popiołu w przybliżeniu odpowiada zawartości popiołu w otrębach z działu przemiału. Wskazuje to, że oddzielenie znacznej części otrębów w maszynach „Cascade” przed mieleniem ziarna nie pociąga za sobą strat mąki, wpływając na jej wydajność. Do tego samego wniosku prowadzą wyniki analiz zawartości skrobi. Podczas przetwarzania w maszynach „Cascade” obserwuje się dalszą redukcję zawartości zanieczyszczeń chwastami i wzrost naturalności ziarna. Zużycie energii elektrycznej do przetwarzania w zależności od stopnia łuskania wynosi od 9 do 15 kW/t. W procesie łuskania ziarno jest podgrzewane do temperatury 30-35 stopni, jego wilgotność spada o 0,3-0,7%, głównie z powodu suszenia łusek. Takie obniżenie wilgotności ziarna powinno być skompensowane na ostatnim etapie kondycjonowania. Uwolnione od łusek, ciepłe ziarno zarówno intensywnie wysycha, jak i, w przypadku nawilżenia, pochłania wilgoć. Procesy rozmrażania przyspieszają, nabierając cech kondycjonowania na gorąco ze wzmocnieniem słabego glutenu. Na tym etapie technolog młyna ma realną możliwość skorygowania błędów i pomyłek popełnionych na poprzednich etapach kondycjonowania. Prawidłowo wykorzystując efekt wymiany ciepła i masy podczas płatkowania ziarna, jego nawilżania, interakcji z zasysanym powietrzem i komunikacji transportowej, w ramach ostatniego etapu kondycjonowania możliwe jest wysuszenie ziarna nawet o 1% i nawilżenie go nawet o 2% z rozprowadzeniem dodanej wilgoci na powierzchni lub w głąb ziarna.

Podczas mielenia ziarna przygotowanego w opisany powyżej sposób zmienia się charakter formowania kaszy w procesie pogłębiania. Do zmielenia ziarna wymagana jest znacznie mniejsza ilość energii, co w pełni rekompensuje wydatek energetyczny związany z łuszczeniem. Wyraźnie potwierdza to fakt, że żywotność walców przed kolejnym cięciem wzrasta o 1,5-1,7 razy. W łuskanym ziarnie integralność łusek i ich połączenie z bielmem zostaje przerwane, dlatego powstaje więcej kasz i produktów obornika, są one drobniejsze, ale lepszej jakości. Nawet przy wysokich reżimach mielenia tworzenie kaszy ogranicza się głównie do dwóch pierwszych systemów. Biorąc pod uwagę, że zawartość łuski w ziarnie jest niska, a wiązania z bielmem są osłabione, w większości przypadków do mielenia łuski wystarczy system z jednym walcem. W niektórych przypadkach zamiast systemu walcowego można zastosować system wyposażony we frezarkę lub nawet entolator z zadowalającą wydajnością. Parametry rolek w procesie pogłębiania są zalecane jako konwencjonalne. Praktyka pokazała jednak, że biorąc pod uwagę charakter mielonych produktów, pożądane jest zmniejszenie liczby ryfli o jedną we wszystkich systemach. Z naszych obserwacji wynika, że przy tej ilości i jakości produktów z kaszy i obornika, którą zapewniają opisane powyżej fragmenty technologiczne, stosowanie procesów wzbogacania na przesiewaczach nie jest czynnikiem decydującym o uzyskaniu wysokiej jakości i wydajności mąki.

W procesie mielenia mielenie grysów i produktów sztauerskich nie ma żadnych charakterystycznych cech. Jednak w większości przypadków możliwe jest skrócenie procesu mielenia o jeden system, co tłumaczy się dostarczaniem mniejszych produktów z procesu pogłębiania, prawdopodobnie z większym rozwojem mikropęknięć. W przypadkach, w których zastosowano walce tnące i/lub entolayery w celu zapewnienia wysokiego odzysku produktów z systemu mielenia, nie zaobserwowano znaczącego pogorszenia jakości mąki. Gwarantowane wysokie odzyski (60-70% w systemach mielenia „głowicowego”) są zapewniane przez stosowane przez nas entolayery „Simpaktor”. Zastosowanie entolayerów o tej konstrukcji jest dodatkowym argumentem przy podejmowaniu decyzji o zmniejszeniu liczby (długości) systemów walcowych.

Fragmenty technologiczne, których główne cechy, trendy i sposoby realizacji zostały podane powyżej, zostały przez nas połączone w technologię umożliwiającą wdrożenie przemysłowe. Zastosowanie takiej technologii w różnych młynach ma swoje osobliwości. Tak więc, do zastosowania w młynach o małej wydajności, takich jak R6-AVM, MVS, a także niektórych modelach „Kharkovchanka” opracowaliśmy kompaktowe standardowe jednostki, w tym maszynę „Cascade” o wymaganej wydajności z zestawem niezbędnych elementów technologicznych, transportowych i innych (zdjęcie 2). Takie instalacje są agregowane z odpowiednimi markami młynów i wykorzystują do pracy rezerwową część powietrza ich zwykłego transportu pneumatycznego. W wielu przypadkach wprowadzenie odgruzowywania wymaga pewnych zmian w cechach technologicznych przedziałów mielących tych młynów.

Dość powszechne i pożądane ostatnio są młyny o wydajności 40-60 ton dziennie. Z reguły są to importowane młyny kruszywowe lub młyny konstrukcji krajowej, tworzone według indywidualnych projektów. Charakterystyczną cechą tych młynów jest zredukowana struktura mielenia realizowana w oparciu o sprzęt przemysłowy. Jednak większość takich młynów nie wytrzymuje profesjonalnej krytyki pod względem zgodności z podstawami technologii mielenia, projektowania, konstrukcji i innych rozwiązań. Wdrożenie debranchingu w młynach opisywanego typu z reguły odbywa się w ramach ich rekonstrukcji lub jest wykorzystywane podczas budowy nowych zakładów produkcyjnych (zdjęcie 3).

Wdrożenie nowej technologii w młynach opisanych powyżej typów konsekwentnie zapewnia następujące wyniki. W przypadku przemiału jednoklasowego z reguły uzyskuje się 69-71% mąki o białości 58-59 jednostek. Dwustopniowy przemiał przeprowadza się z wydajnością mąki najwyższego stopnia 57-65 % (białość 60 jednostek, zawartość popiołu 0,49-0,51 %), a także mąki pierwszego stopnia (białość 43-45 jednostek, zawartość popiołu do 0,72 %) do całkowitej wydajności 73-74 %. Jednocześnie mąka najwyższego gatunku charakteryzuje się atrakcyjnym wyglądem handlowym (bez widocznych „plamek” i szarego odcienia). W młynach trzyklasowych całkowita wydajność mąki wynosi 74-75%, co jest zapewnione dzięki selekcji 2-3% mąki drugiej klasy. Rzeczywista wydajność młynów wzrasta o 20-25 %, a zużycie energii nie przekracza 70 kW na tonę przetworzonego ziarna.

Tabela pokazuje wyniki mielenia w młynie o wydajności 100 ton dziennie, zrekonstruowanym przy użyciu maszyn „Cascade”. Oprócz wprowadzenia debranningu w przygotowaniu ziarna, dział mielenia został również znacząco zmodyfikowany. Dzięki skróceniu dwóch systemów, długość linii walców została zmniejszona o 17%, a uwolniona część powierzchni przesiewania została wykorzystana do zmniejszenia ilości „niedosiewu”, a w rezultacie – rotacji produktu. Zgodnie z wynikami rekonstrukcji, całkowita długość linii rolkowej wynosiła 1200 cm, a całkowita powierzchnia przesiewania 58,2 metrów kwadratowych. Dział mielenia obejmuje 4 systemy pogłębiania, 2 sortowania, 2 mielenia i 4 mielenia. Szlifowanie i dwa systemy mielenia są realizowane przy użyciu mikroszorstkich rolek. Z kolei systemy mielenia z mikroszorstkimi walcami są wyposażone w entolayery. Wzbogacanie grysów i produktów z obornika odbywa się w dwóch dwukadłubowych przesiewaczach. Dwie frezarki służą do dodatkowego mielenia cząstek skorupy. Należy zauważyć, że dane podane w tabeli uzyskano przy przetwarzaniu ziarna zawierającego drobną frakcję do 15%. Pomimo tego faktu, wskazane wyniki nie są gorsze od wyników mielenia w młynach o wydajności 250-300 ton na dobę z rozwiniętą strukturą procesu technologicznego realizowanego przez kompletne wyposażenie. Ponadto do przetworzenia tony ziarna zużywa się o 30% mniej energii elektrycznej, a do stworzenia produkcji o identycznej wydajności wymagane są 1,5 razy mniejsze inwestycje kapitałowe w sprzęt i część konstrukcyjną.

Podsumowując ogólny wynik, zauważamy, że wdrożenie technologii, której charakterystyczne fragmenty opisano powyżej, na dziesiątkach istniejących młynów o różnej wydajności i wyposażeniu, a także jej zastosowanie w tworzeniu nowych zakładów produkcyjnych, potwierdziło jej skuteczność i pozwala nam mówić o osiągniętych praktycznych sukcesach.

Tabela. Wyniki pracy młyna o wydajności 100 ton na dobę

| jednogatunkowy

frezowanie |

dwustopniowy

frezowanie |

potrójna klasa

frezowanie |

|

| Zawartość popiołu w ziarnie początkowym, % | 1,7 | 1,79 | 1,7 |

| Zawartość popiołu w ziarnie w 1. systemie pogłębiania | 1,47 | 1,61 | 1,55 |

| Wydajność mąki, %, białość, jednostki/zawartość popiołu, % |

71,6 59 / 0,52 |

69,0 59 / 0,51 |

63 60 / 0,49 |

| Wydajność mąki 1/s, %, białość, jednostki/zawartość popiołu, % |

——- | 4,7 47 / 0,68 |

7,6 46 / 0,68 |

| Wydajność mąki 2/s, %, białość, jednostki/zawartość popiołu, % |

——- | ——- | 5,3 21 / 1,15 |

| Całkowita wydajność mąki, % | 71,6 | 73,7 | 75,9 |

| Waga partii, w tonach | 1895 | 976 | 3290 |

| Średnia dzienna produkcja, w tonach dziennie. | 100,4 | 100,3 | 100,7 |

| Zużycie energii elektrycznej na tonę ziarna, kW/t | 74,4 | 74,3 | 75,5 |

opublikowane w

„Przechowywanie i przetwarzanie ziarna”.

№9 2008 г.