Верещинский А.П., к.т.н., генеральный директор ООО «ОЛИС»

Ильчук В.Б., к.т.н., директор НТЦ «Проектирование и технологии агропромышленного комплекса» НИЧ НУХ

Как известно, Украина в наследство от Советского Союза получила мощную мукомольную промышленность, которая ежегодно перерабатывала около 7 млн. т зерна пшеницы. Ее основу составляли мукомольные заводы производительностью 250 и 500 т/сут, действующие и сейчас и реализующие развитые структуры переработки. Кроме того, в последние двадцать лет было построено значительное количество мукомольных заводов меньшей производительности, реализующих сокращенные и короткие структуры переработки. В настоящее время на новых мощностях производится около 30% муки. С учетом того, что объемы производства муки в Украине за последние десятилетия сократились вдвое, сейчас мощности по ее производству в три раза превышают потребности. Однако большинство предпринимателей оценивают производство муки как стабильную и весьма выгодную составляющую агробизнеса. Несмотря на большой избыток производственных мощностей, они создают новые и реконструируют устаревшие производства, внедряя технологии и оборудования, обеспечивающие конкурентные преимущества.

В феврале-марте с.г. в Николаевской области был запущен в постоянную эксплуатацию новый мукомольный завод производительностью 30 т/сут сортового помола пшеницы в хлебопекарную муку. Основой инновационной технологии, которая была внедрена, стало сокращение структуры помола путем интенсификации процессов переработки с использованием операций шелушение зерна.

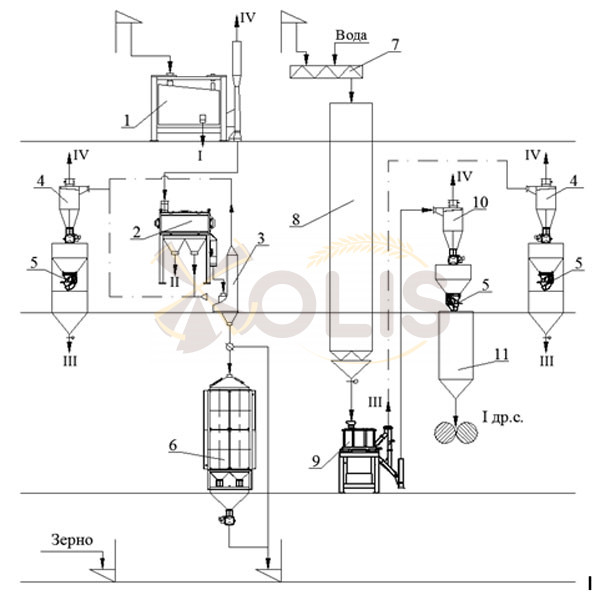

Технологические схемы подготовительного и размольного отделений (рис. 1, 2) были разработаны с максимально возможной минимизацией затрат по созданию производства и обеспечения конкурентных показателей его работы. Использование операции обработки зерна в обойно-шелушильной машине типа МАО (рис. 1) обеспечивает очистку поверхности зерна, удаление части сорной и зерновой примесей. Кроме того, такая обработка вызывает изменение гигроскопичных свойств зерна, позволяет эффективно проводить холодное кондиционирование за один этап для большинства помольных партий пшеницы при сокращении продолжительности отволаживания на 25%. Шелушение зерна после ВТО с величиной индекса 6-8% обеспечивает дальнейшую очистку его от примесей, снижение удельного содержания оболочек и прочности. Количественно-качественные показатели круподунстовых продуктов, образованных при измельчении шелушенного зерна, обусловливают соответствующее изменение структуры размольного этапа, который также характеризуется существенным сокращением.

Рис.1. Принципиальная технологическая схема этапа подготовки зерна к размолу:

1 – сито-воздушный сепаратор;

2 – обойно-шелушильная машина типа МАО;

3 – воздушный сепаратор;

4 – циклон;

5 – весы;

6 – подогреватель зерна типа ПЗ;

7 – шнековый транспортер;

8 – бункер для отволаживание зерна;

9 – шелушильно-шлифовальная машина конструкции «Каскад»;

10 – циклон-разгрузчик;

11 – бункер;

I – сход сортировочного и проход подсевных сит сепаратора;

II – обойная пыль;

III – отделенные оболочки;

IV — воздух к аспирационным и пневмотранспортным системам.

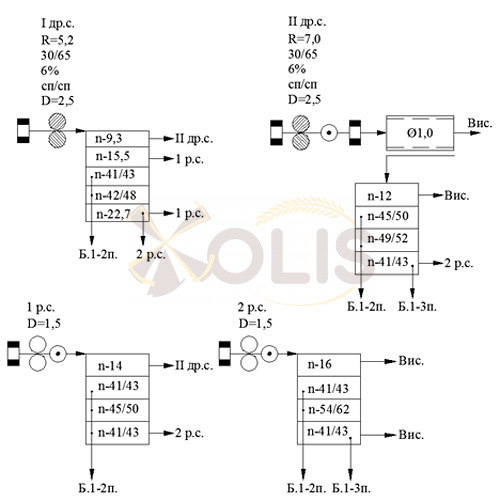

Размол зерна (рис. 2) проводится с использованием низких режимов измельчения, обеспечиваемых на I драной системе предыдущим шелушением, на размольных системах – дополнительным дифференцированным действием дисмембратора, а вымол оболочек реализован по структуре: вальцовый станок – дисмембратор – вымольная машина.

Рис.2. Принципиальная технологическая схема этапа размола зерна

Анализ количественно-качественного баланса помола (табл. 1) и возможных вариантов формирования сортов муки (табл. 2) в очередной раз подтвердили техническую возможность эффективного проведения как многосортных помолов, так и односортного помола с выходом муки высшего сорта, без использования процессов обогащения промежуточных продуктов.

Таблица 1. Количественно-качественный баланс мукомольного завода (выход, % / зольность, %)

| Система | Нагрузка, % | I др.с. | II др.с. | 1 р.с. | 2 р.с. | Мука высшего сорта | Мука первого сорта | Мука вторго сорта | Отруби |

| Каскад | 100 | 93,2 | 6,8 | ||||||

| I др.с. | 93,2 | 29,3 | 45,7 | 7,0 | 11,2 | ||||

| II др.с. | 31,62,85 | 3,7 | 9,4 | 1,0 | 17,5 | ||||

| 1 р.с. | 45,7 | 2,3 | 8,4 | 35,0 | |||||

| 2 р.с. | 19,1 | 7,0 | 9,1 | 0,7 | 2,3 | ||||

| Итого | 53,2 | 18,5 | 1,7 | 26,6 |

Таблица 2. Формирование сортов муки

| Сорт муки | Односортный помол | Двухсортный помол | Трехсортный помол | |||

| выход, % | белизна, у.ед. Р3-БПЛ | выход, % | белизна, у.ед. Р3-БПЛ | выход, % | белизна, у.ед. Р3-БПЛ | |

| высший, % | 70,0 | 57 | 58,0 | 58 | 53,2 | 59 |

| первый, % | 13,5 | 43 | 18,5 | 45 | ||

| второй, % | 1,7 | 21 | ||||

| всего, % | 70,0 | 71,5 | 73,4 | |||

Производственный корпус рассматриваемого производства размещен в здании площадью 200 м2 с высотой 8,5 м. На переработку 1 тонны зерна тратится около 75 кВт ч. электроэнергии и 4750 м3 воздуха. Указанные расходы энергии и воздуха соответственно в 1,6 и 1,5 раза меньше, чем на мукомольных заводах с развитой структурой, и в 1,08 и 1,3 раза меньше, чем на заводах с короткой структурой, построенных по традиционной технологии. Мукомольный завод работает в автоматическом режиме и обслуживается оператором и рабочим.

Рассмотреное производство – это новопостроенное производство малой мощности. Вместе с тем, это один из 24 мукомольных заводов производительностью до 200 т/сут, на котором эффективность сортовых хлебопекарных помолов пшеницы обеспечивается сокращением структуры переработки с использованием шелушение зерна. Указанные внедрения выполняются с 2004 года на предприятиях Украины и России. Значительная их часть – это реконструкции действующих производств, в т.ч. производств значительной производительности с развитыми структурами. Такие производства используют много оборудования и производственной площади, являются энерго- и ресурсоемкими. Они обеспечивают максимально высокую степень использования зерна для производства муки, но это преимущество не является определяющим в современных условиях хозяйствования. Увеличение выхода муки за счет мучки, образуемой при любой технологии размола зерна с производством муки более 73-74%, является экономически нецелесообразным мероприятием. Очевидно, что такие производства требуют совершенствования в направлении сохранения энергии, ресурсов, рационального использования зерна, производственной площади и оборудования. Владельцы и менеджеры таких производств все больше в этом убеждаются, что видно из числа их обращений.

В настоящее время проводится реконструкция одного из отраслевых мукомольных заводов с развитой структурой, реализованной на комплектном оборудовании, где дополнительной целью для повышения эффективности переработки является увеличение производительности завода с 270 до 350 т/сут. Поставленные задачи решаются с помощью разработанных инновационных методов сокращения структур, находящихся в нашем арсенале апробированных решений. Одним из таких методов является внедрение подготовки зерна к размолу фракционированием с последующей прокаткой крупной и шелушением его мелкой фракции.

Шелушение зерна является исходным процессом последовательного освобождения эндосперма от оболочек, наилучшим образом соответствующим сущности сортовых помолов. Поэтому использование этого технологического процесса в производстве муки уже на протяжении столетия является предметом повышенного внимания ученых и практиков. Однако сложность природы зерна требовала большой научно-исследовательской работы и значительных усилий по внедрению для получения практических результатов в этом направлении. В последние годы японская фирма SATAKE активно декларирует технологию производства муки с использованием шелушения. Фирма «Бюлер» тоже заявляет об использовании процессов шелушения в производстве макаронной муки. Известны шаги в этом же направлении других мировых производителей. В Украине тоже есть свои инновационные технологии производства муки, использующие шелушение, реализуемые с помощью оригинального оборудования, апробированные и эффективно работающие.

опубликовано в издании

«Хранение и переработка зерна»

научно-практический журнал

5 (170) май 2013