Верещинский А.П., ООО «ОЛИС», доктор технических наук

Как показывает многолетний опыт эксплуатации аспирационных систем на предприятиях переработки зерна, их работоспособность и эффективность во многом определяется надежностью работы шлюзовых затворов (Рис.1), которые входят в состав устройств для очистки воздуха. В большинстве случаев аварийные ситуации характеризуются повышенным выбросом пыли в атмосферу при работе циклонов, снижением производительности фильтров в результате не достаточной степени регенерации их фильтровальной поверхности, периодическим забиванием пылевыми относами внутренней полости циклонов и фильтров. Однако, наиболее болезненным случаем является частое заклинивание роторов шлюзовых затворов, что приводит к вынужденной остановке всей аспирационной транспортно-технологической системы (АТТС).

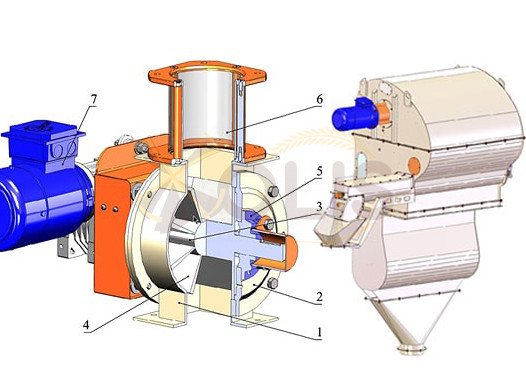

Рис. 1 Шлюзовой затвор.

1 — корпус; 2 — крышка корпуса; 3 — ротор;

4 — лопасти ротора; 5 — подшипниковый узел;

6 — прозрачная вставка; 7 — привод.

В большинстве случаев циклоны и фильтры устанавливают на всасывающих ветках аспирационных систем, что обуславливает разрежение воздуха во внутренней полости этих устройств. Исходя из этого, шлюзовые затворы призваны обеспечить вывод наружу отделенной в устройстве пыли при обеспечении достаточно высокой степени герметичности касательно воздуха, что достигается плотной подгонкой сопрягающихся поверхностей ротора и корпуса. Считается, что корпус и ротор подогнаны удовлетворительно, если при вращении ротора лопасти ротора в зазоре между корпусом уверенно отрезают полоску бумаги! Увеличение указанного зазора в результате некачественного изготовления шлюзового затвора или вследствие абразивного износа сопрягаемых поверхностей нарушает его герметичность. В результате этого через шлюзовой затвор навстречу выводимым пылевым относам устремляется восходящий поток воздуха, засасываемый внутрь циклонов или фильтров. При этом, характерно зависание пылевых относов над шлюзовым затвором и их обратный вынос, что хорошо видно через прозрачную вставку если устройство оснащено таковой. Вынос пыли в полость циклона снижает его коэффициент очистки (циклон пылит), а вынос пыли в полость фильтра способствует налипанию ее на фильтровальные рукава, повышает аэродинамическое сопротивление устройства и как следствие – снижает его производительность. Кроме того, зависание и обратный вынос пылевых относов является первопричиной забивания внутренней полости циклонов и фильтров. В таком случае, все пылевые включения, поступающие с аспирационным воздухом в циклон, выбрасываются в атмосферу, а сопротивление фильтра повышается вплоть до остановки движения аспирационного воздуха. Во избежание рассмотренных аварийных случаев следует использовать шлюзовые затворы с высокой степенью герметичности и своевременно проводить их замену по мере потери герметичности вследствие абразивного износа.

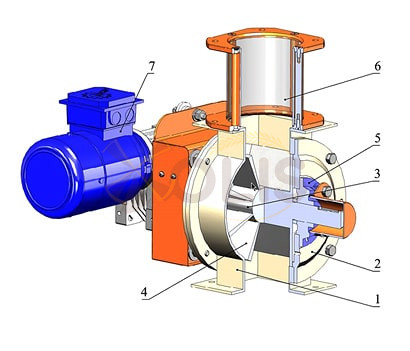

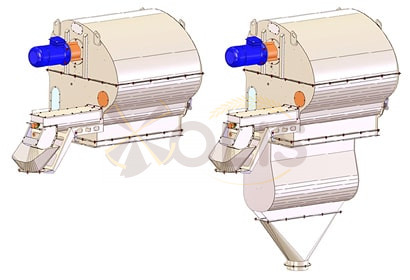

I — ВСЗ; II — ВСЗМ.

Рис. 2 Пневмосепараторы с замкнутым циклом воздуха.

Причинами заклинивания шлюзовых затворов может быть нарушение соосности ротора и корпуса вследствие неточной обработки или износа посадочных поверхностей устройства, выработки подшипников, попадания минеральной примеси (песка) между сопрягаемыми поверхностями ротора и корпуса, а также твердых крупных образований в ячейки ротора. Особенно уязвимыми на элеваторах являются шлюзовые затворы с подшипниками трения, разработанные для использования в пневмотранспортных системах мельниц, перемещающих продукты размола зерна, не содержащие минеральную примесь. В условиях высокоабразивной элеваторной пыли подшипники трения быстро изнашиваются, приводя шлюзовой затвор в аварийное состояние. Перемещение аспирационных относов с высоким содержанием минеральной составляющей через шлюзовые затворы на элеваторах является процессом естественным. Поэтому попадание твердых частиц между лопатками ротора и корпусом, часто приводящим к их заклиниванию, является неизбежным. Однако, такую вероятность можно существенно снизить. Использование для очистки зерна от легких примесей пневмосепараторов с замкнутым циклом воздуха типа ВСЗ и ВСЗМ (Рис. 2) исключает необходимость очистки огромных технологических объемов воздуха с высокой концентрация примеси в т.ч. и минеральной. Аспирационные объемы воздуха по сравнению с технологическими незначительны, к тому же содержащаяся в них пыль, как правило, мелкодисперсная и не приводит к заклиниванию ротора. Таким образом, использование пневмосепараторов с замкнутым циклом воздуха в разы снижает количество необходимых циклонов и фильтров, а также обуславливает благоприятные условия для работы шлюзовых затворов.

Появление твердых крупных образований в полости циклонов и фильтров наблюдается вследствие накопления там пылевых относов, конденсации влаги и затекания осадков. Для исключения накопления пылевых относов работа АТТС без запуска аспирации должна быть заблокирована. Даже при остановленном вентиляторе аспирационной системы за счет процессов эжекции и конвекции потоки запыленного воздуха, генерируемые транспортным и технологическим оборудованием, через аспирационные воздуховоды проникают в полость циклонов или фильтров образуя там отложения пыли. Предупреждению накопления пылевых относов в полости циклонов и фильтров способствует правильный порядок запуска и остановки оборудования АТТС, а также зачистка указанных устройств каждый раз непосредственно перед запуском и сразу после остановки. При запуске АТТС в автоматическом режиме сначала запускают шлюзовые затворы фильтров и циклонов, после выдержки до 30 с – устройство регенерации фильтровальной поверхности фильтров, затем после выдержки до 30 с – вентилятор аспирации, после полного запуска вентилятора – транспортное и технологическое оборудование. При остановке АТТС все перечисленные устройства должны быть остановлены в обратном порядке при соблюдении соответствующих выдержек времени. Предупреждению конденсации влаги способствует теплоизоляция воздуховодов, корпусов циклонов и фильтров особенно в случае их размещения на открытых площадках. Во избежание затекания осадков циклоны и фильтры должны быть надежно укрыты, а наружные воздуховоды – надежно герметизированы.

Известны случаи, когда в качестве решения по устранению частых аварийных остановок из-за заклинивания шлюзового затвора выполняется протачивание поверхности ротора. Указанная мера хотя и приводит к некоторому снижению угрозы заклинивания, но влечет за собой существенное снижение герметичности шлюзового затвора и недостатки в работе циклона или фильтра, описанные выше.

Рис. 3 Ротор с лопастями со сменными эластичными элементами.

1 — лопасть ротора;

2 — сменный эластичный элемент.

В последнее время ряд производителей выпускают шлюзовые затворы, в которых ротор образован лопастями со сменными эластичными элементами (Рис.3). Такие шлюзовые затворы не требуют использования чугунного литья и точной его обработки, а при изнашивании эластичных элементов производится их замена. Шлюзовые затворы описанной конструкции дешевле и гораздо долговечнее традиционных. Использование эластичных элементов обеспечивает устойчивость к заклиниванию таких шлюзовых затворов в случае воздействия минеральных примесей, хотя делает их более уязвимыми в случае попадания крупных твердых образований из-за угрозы обрыва эластичных элементов и деформации лопастей ротора. Проведенные нами испытания показали, что по степени герметичности такие шлюзовые затворы существенно уступают традиционным. Однако, конструкцию шлюзовых затворов с эластичными элементами следует признать перспективной, хотя и с ограниченной областью применения. Такие шлюзовые затворы могут применяться в случае грубых аспирационных относов, представленных пожнивными остатками, испорченными зернами, семенами сорняков и т.п. В таких относах не должна присутствовать мелкодисперсная пылевидная составляющая, создающая угрозу зависания и обратного выноса.

Как следует из выше сказанного, залогом надежной работы шлюзовых затворов в составе циклонов и рукавных фильтров является правильное проектирование, обустройство и эксплуатация АТТС элеваторов, использование шлюзовых затворов высокого качества, своевременный их ремонт и замена.