А.П. Верещинский, канд. техн. наук, генеральный директор ООО «ОЛИС», г. Одесса;

М.С. МУЗЫКА, инженер-технолог ООО «ОЛИС» г. Одесса;

А.В. ШЕВЧЕНКО, инженер-технолог ООО «ОЛИС», г. Одесса.

В данной статье приведены пути совершенствования подготовки зерна пшеницы к сортовым хлебопекарным помолам. Предложена технологическая схема кондиционирования зерна с использованием предварительного шелушения и подогрева.

По сравнению с горячими методами водно-тепловой обработки (ВТО) холодный метод не требует дорогого и сложной аппаратурного обеспечения с использованием пара, вакуума или избыточного давления, а также затрат энергии из-за необходимости нагрева зерна до температуры 50…70 °С. Указанные преимущества обусловили использование исключительно холодного кондиционирования в современных условиях хозяйствования. Однако, реализация холодного метода ВТО затруднена ограниченной водопоглощающей способностью зерна при увлажнении, что в ряде случаев требует проведения этой операции в несколько этапов с промежуточными отволаживанием. Кроме того, для обеспечения технологического эффекта при холодном кондиционировании необходимо длительное отволаживание зерна, что требует наличия бункеров значительной вместимости. Так, в соответствии с действующими рекомендациями [1], в зависимости от стекловидности и начальной влажности пшеницы прирост влаги за один этап увлажнения не превышает 3,5 %, а суммарная рекомендуемая продолжительность отволаживания может превышать 24 часа. В дополнение, низкая скорость распространения влаги и биохимических процессов, наблюдаемая при низкой температуре зерна в холодный и переходные периоды года, препятствует полному использованию технологического потенциала ВТО. Подогрев зерна до температуры 20…25 °С, несмотря на свою эффективность на большинстве мукомольных заводов в практике помолов не применяется. Указанное объясняется нецелесообразным выбором места проведения подогрева зерна в структуре подготовки его к помолу [1], что снижает эффективность этой операции. Кроме того, распространенная конструкция подогревателя зерна [2] требует использования пара, обеспечения которым в условиях большинства мукомольных заводов создает значительные трудности.

Таким образом, разработка и использование на практике эффективных способов интенсификации холодного метода ВТО является одним из перспективных путей повышения эффективности помола.

Лабораторными исследованиями, выполнявшимися ранее, установлено существенное повышение прироста и скорости распространения влаги вглубь предварительно шелушенного зерна [3], а также повышение эффективности очистки поверхности зерна [4], и снижение содержания примесей [5], в результате его шелушения. Таким образом, шелушение может использоваться не только как операция очистки поверхности зерна, обычно проводимая перед ВТО в обойных машинах, но и как способ интенсификации ВТО и дополнительного удаления примесей. В то же время, обработка зерна пшеницы с обеспечением индекса шелушение выше 3,0 % приводит к резкому снижению жизнеспособности зерна и активному развитию на поверхности его зерен плесневых грибов в условиях повышенной влажности. Указанное значение индекса шелушение является целесообразной границей обработки зерна, которая может проводиться перед ВТО.

Анализ типовых структур [1] подготовки зерна к помолу показал, что операция нагрева зерна, проводится в самом начале его подготовки, то есть перед сито-воздушным сепаратором. Таким образом, до проведения операций кондиционирования нагретое зерно проходит целый ряд машин (сито-воздушный сепаратор, камнеотборник, концентратор, обойную машину, аспиратор), где активно взаимодействует с холодным аспирационным воздухом, поступающим из рабочей зоны помещений, и охлаждается. Очевидно, что нагрев зерна следует проводить непосредственно перед увлажнением в подогревателях несложной конструкции, использующих в качестве агента нагрева, например, горячую воду, а отволаживание выполнять в термоизолированных бункерах.

Таким образом, целью данной работы является проверка на практике рассмотренных способов интенсификации ВТО, повышение эффективности очистки поверхности зерна, дополнительного удаления примесей и определение рациональной технологической схемы их реализации.

Из практики помолов известно, что с учетом мукомольных свойств зерна, удовлетворительные результаты кондиционирования сложнее обеспечить при переработке зерна с высокой стекловидностью и с пониженной влажностью. В то же время, недостатки, допущенные при кондиционировании именно такого зерна, наиболее негативно сказываются на результатах помолов, что в большинстве случаев выражается уменьшением выхода муки, и особенно, снижением его белизны. В связи с этим, указанные исследования проводили на мукомольных заводах южных регионов Украины и России, где в наибольшей степени могли проявляться приведены риски: ООО «Агрофирма Хлебная Нива», АП «Протос» ООО (Одесская обл.), ООО «Ольвия» (Николаевская обл.), ООО «Вектор плюс» (Краснодарский край), СПК «Новобатайская» (Ростовская обл.), работающих на местном сырье. Реализацию необходимых операций проводили с использованием обойно-шелушильной машины типа МАО [6] и подогревателя зерна типа ПЗ [7].

Исходя из показателей качества имеющегося сырья, зерно большинства исследуемых помольных партий, характеризовалось начальной стекловидностью 55…70 % и влажностью 11,0…12,5 %. В табл. 1 приведены показатели качества зерна одной из наиболее характерных помольных партий, поступающего после очистки в обойно-шелушильную машину типа МАО и обработанного в ней с разными режимами.

Таблица 1. Показатели качества исходного зерна и обработанного с различными режимами

| Показатель, % | Исходное зерно | Режим 1 | Режим 2 | Режим 3 |

| Влажность | 11,6 | — | — | — |

| Стекловидность | 67 | — | — | — |

| Зольность | 1,63 | 1,55 | 1,54 | 1,54 |

| Содержание сорной примеси | 0,56 | 0,31 | 0,26 | 0,24 |

| Содержание зерновой примеси | 3,20 | 3,44 | 3,58 | 3,61 |

| Содержание битых зерен | 2,70 | 3,02 | 3,14 | 3,22 |

Количественные характеристики устанавливаемых в процессе испытаний режимов, а также зольность отделенных продуктов приведены в табл. 2.

Таблица 2. Количественно-качественные характеристики режимов обработки зерна

| Параметр | Потребляемая мощность, кВт/т | Обойная пыль | Отделенные оболочки | ||

| Количество, % | Зольность, % | Количество, % | Зольность, % | ||

| Режим 1 | 2,36 | 0,30 | 12,65 | 1,5 | 4,68 |

| Режим 2 | 2,72 | 0,33 | 12,50 | 2,0 | 4,20 |

| Режим 3 | 3,04 | 0,38 | 9,01 | 2,3 | 4,22 |

В течение всего срока испытаний указанная обработка зерна обеспечивала его дальнейшее стабильное увлажнение за один этап до влажности 16,0…16,5 % путем дозирования воды ротаметром и перемешивания в шнековом транспортере, то есть без использования машин интенсивного увлажнения. Кроме того, такая обработка зерна обеспечивала надежную очистку его поверхности, а также удаление до 60 % сорной примеси. Содержание зерновой примеси несущественно увеличивалось за счет незначительного прироста битых зерен. По количественно-качественным показателям результатов помолов установлено, что осуществляемая обработка зерна при отделении обойной пыли и оболочек в количестве 1,5…2,5 % позволяет уменьшить время его отволаживания на 4…5 часов. При нормативной продолжительности отволаживания 16…20 часов, установленной для перерабатываемого зерна в соответствии с действующими рекомендациями [1], сокращение продолжительности отволаживания составило около 25 %. Подобные результаты получены и на других производствах.

В холодные периоды года, зерно, поступающее на кондиционирование, подогревали непосредственно перед увлажнением в подогревателе типа ПЗ из расчета производительности 1,0…1,8 т/ч. на одну секцию. С учетом того, что в отдельные периоды температура воздуха в подготовительном отделении мукомольных заводов снижалась до 8…10 °С, качество и выход муки соответствовали показателям, которые получали из зерна помольных партий такого же качества, перерабатываемых в теплый период.

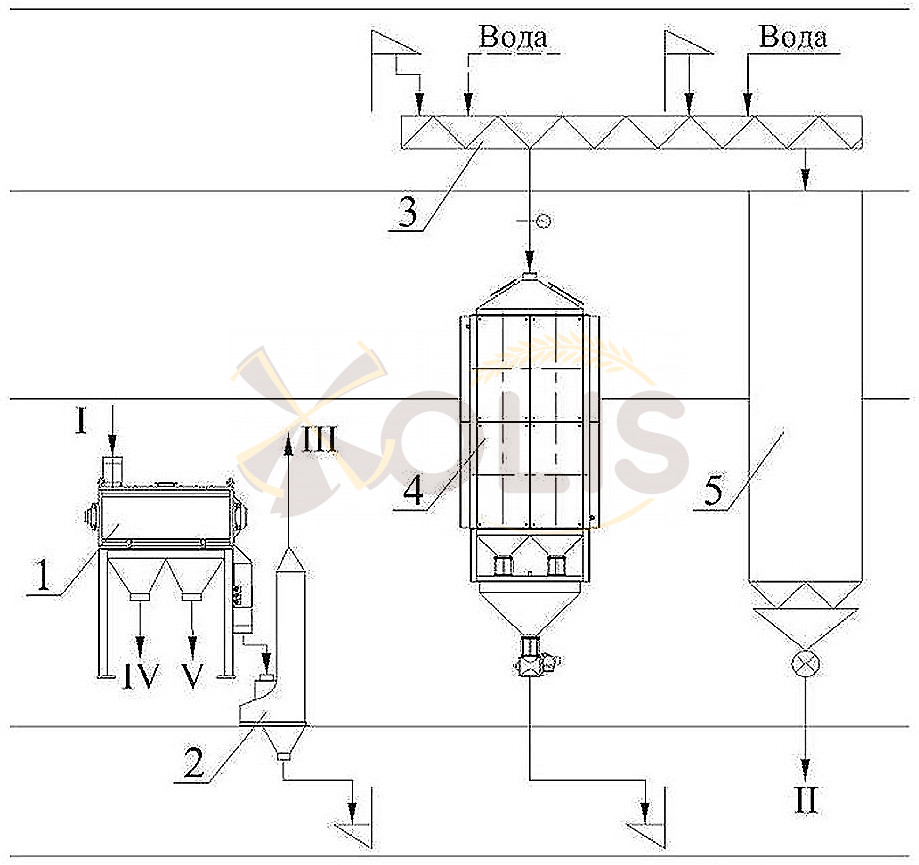

Рис.1. Рекомендуемая технологическая схема ВТО:

1 — обойно-шелушильная машина типа МАО; 2 — воздушный сепаратор типа А1-БНА;

3 — шнековый транспортер; 4 — подогреватель типа ПЗ; 5 — термоизолированный бункер отволаживания

I — зерно после очистки; II — кондиционированное зерно;

III — в аспирационную систему; IV — обойная пыль; V — отруби.

По результатам производственных исследований предложена рекомендуемая к внедрению технологическая схема реализации ВТО (рис. 1). Кроме изложенного, такая технологическая схема в случае необходимости (при начальной влажности зерна менее 10,5…1 1,0 %) позволяет без существенных изменений дополнительно увлажнять зерно перед операцией подогрева. Очевидно, что температурный градиент и градиент влажности, одновременно направлены вглубь зерна во время его пребывания в шахте подогревателя (около часа), способствуют быстрому распространению влаги во внутренние слои оболочек и алейроновый слой, который характеризуется высокой водопроницаемостью и гидрофильностью [8]. Таким образом, при повторном увлажнении активная поверхность зерна в виде капилляров и пор вновь способна к поглощению («захвату») влаги.

- 1. Крошко Г.Д. Правила організації та ведення технологічного процесу на борошномельних заводах [Текст] / Г.Д. Крошко [та ін.]. – К: Віпол, 1998. – 145с.

- Демский А.Б. Оборудование для производства муки, крупы и комбикормов [Текст] / А.Б. Демский, В.Ф. Веденьев. – М: ДеЛи принт, 2005. – 760 с.

- Верещинский А.П. Шелушение, как способ интенсификации воднотепловой обработки в сортовых помолах пшеницы [Текст] / А.П. Верещинский, Н.С. Музыка // Хранение и переработка зерна – 2012. – №6 – С.38-40.

- Дударев И.Р. Научно-технические основы интенсификации процессов и создание машин для обработки поверхности зерна [Текст] : дис. … д-ра. тех наук / И.Р. Дударев. – Одесса, 1989. – 437с.

- Верещинский А.П. Очистка зерна от примесей в процессе шелушения при сортовых помолах пшеницы [Текст] / А.П. Верещинский, А.В. Шевченко // Хранение и переработка зерна – 2012. – №7 – С.36-37.

- Машины для очистки поверхности зерна [Эл. ресурс]

- Подогреватели зерна ПЗ [Эл. ресурс].

- Егоров Г.А. Технологические свойства зерна [Текст] / Г.А. Егоров. – М : Агропромиздат, 1985. – 333с.