Энергоемкость шелушения пшеницы при подготовке к помолам

Как известно, одним из эффективных методов подготовки пшеницы к помолам является шелушение. С учетом анатомических особенностей строения зерна пшеницы его шелушение наиболее целесообразно путем обработки в шелушильно-шлифовальных машинах с абразивным ротором. Однако, шелушение пшеницы, как и зерна целого ряда иных культур, относится к наиболее энергоемким процессам в переработке зерна, что в некоторых случаях сдерживает практическое применение этой операции при подготовке к помолам. Закономерности процессов шелушения в шелушильно-шлифовальных машинах с абразивным ротором теоретически обосновывались в работах многих авторов. Однако сложность определения целого ряда величин, входящих в состав аналитических выражений не позволяет применить их на практике. Существующие работы по практическому усовершенствованию конструкции таких машин не носят системной направленности на снижение энергоемкости шелушения. Таким образом, достоверные сведения о возможности и путях снижения затрат энергии при обработке зерна в шелушильно-шлифовальных машинах отсутствуют.

Целью работы, результаты которой представлены в настоящей статье, является экспериментальное определение закономерностей процессов шелушения, практическое использование которых позволило бы совершенствование шелушильно-шлифовальных машин в направлении энергосбережения.

Качественный анализ процесса шелушения показывает, что к факторам, которые могут наиболее значимо влиять на его энергоемкость следует отнести степень заполнения рабочей зоны шелушильно-шлифовальных машин, характеристики их рабочих органов (шлифовальных кругов и ситовой обечайки), окружную скорость абразивного ротора, расстояние между ротором и ситовой обечайкой, а также характеристики обрабатываемого зерна.

В шелушильно-шлифовальных машинах непрерывного действия степень заполнения рабочей зоны является единственным и очень важным оперативно регулируемым параметром. Путем изменения степени заполнения рабочей зоны решается основная производственная задача шелушения: в диапазоне установленной мощности привода задается необходимая производительность машины G при обеспечении требуемого значения индекса шелушения k.

Характеристики рабочих органов шелушильно-шлифовальных машин, как правило, устанавливаются их разработчиками, однако в ряде случаев могут быть изменены в процессе эксплуатации. Предыдущими нашими исследованиями (1) установлено, что, все многообразие характеристик материала шлифовальных кругов применительно к шелушению зерна отражает их интенсивность самозатачивания. Определяющей характеристикой ситовой обечайки является степень ее шероховатости, устанавливающая величину внешнего сопротивления движению обрабатываемого потока зерна.

К индивидуальным параметрам каждой конкретной конструкции машины относится скорость вращения абразивного ротора Vр и расстояние между ротором и ситовой обечайкой В. Однако следует учитывать, что в процессе эксплуатации шлифовальных кругов их износ влечет за собой снижение значения Vр и увеличение значения В.

Среди характеристик обрабатываемого зерна с точки зрения практического использования следует выделить его влажность. Указанный параметр существенно изменяется в процессе кондиционирования зерна, поэтому изучение влияния влажности на энергоемкость шелушения требуется в целях уточнения структуры подготовки к помолу с учетом энергосбережения.

Экспериментальные исследования проводили с использованием лабораторного голлендра, конструкция которого позволяла обрабатывать образцы зерна разной исходной массы Мисх и качества в течение разных периодов времени t, при этом изменять характеристики рабочих органов путем их замены, окружную скорость ротора Vр и измерять мощность привода, затрачиваемую на шелушение Nш. Количество энергии Еш, затрачиваемой на шелушение образца до определенного значения индекса шелушения k, рассчитывали как интегральную сумму мощности привода Nш за время обработки t. Опыты проводили в условиях самозатачивания шлифовальных кругов и в диапазоне эффективного режима шелушения ( 1 ).

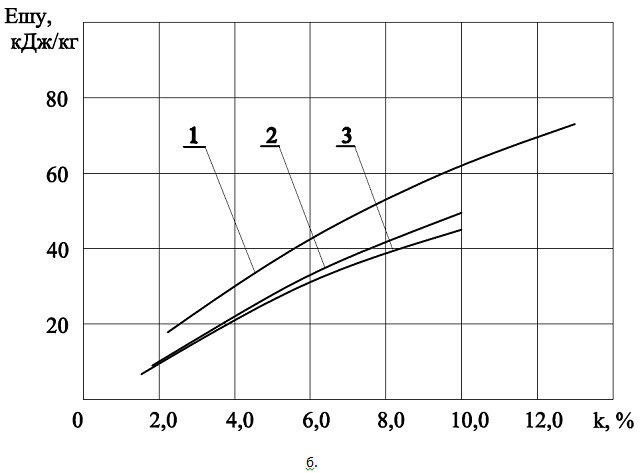

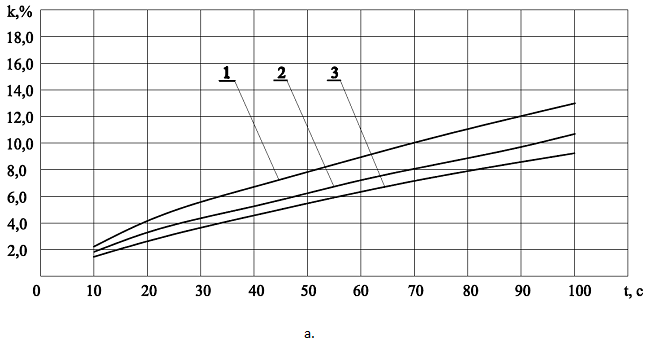

Степень заполнения рабочей зоны моделировали путем изменения исходной массы Мисх испытываемых образцов зерна. На рис. 1 представлены графики зависимостей k = f(t) и Ешу = f(t), выполненные при различных значениях Мисх. Как показывает анализ графиков, увеличение значений Мисх влечет за собой повышение интенсивности шелушения, что для машин непрерывного действия связано с увеличением производительности, а также вызывает существенное возрастание удельных затрат энергии Ешу.

Как показали предварительные эксперименты, проведенные при значениях Мисх = const., изменение величины всех перечисленных выше параметров влечет за собой изменение интенсивности шелушения. Так при повышении интенсивности самозатачивания шлифовальных кругов, степени шероховатости ситовой обечайки Z или окружной скорости абразивного ротора Vр интенсивность шелушения возрастает. С увеличением расстояния между абразивным ротором и ситовой обечайкой B, а также влажности зерна W интенсивность шелушения снижается. Таким образом, при обеспечении тождественных значений индекса шелушения k наблюдается изменение производительности шелушения G, определяемой как Мисх / t. При таких условиях проведение сравнительных оценок энергоемкости не является корректным. Поскольку величины k и G являются основными и взаимосвязанными характеристиками работы машин непрерывного действия, дальнейшие исследования и сравнение полученных результатов проводили при условии k = const. и G=const., что обеспечивалось подбором соответствующих значений Мисх и t при проведении опытов.

Установлено, что при условии обеспечения тождественности величин k и G в сравниваемых результатах опытов повышение интенсивности самозатачивания шлифовальных кругов, степени шероховатости ситовой обечайки Z или окружной скорости абразивного ротора Vр приводит к снижению удельных затрат энергии шелушения Ешу. Вместе с тем, при выполнении указанных условий, увеличение значений B или W влечет за собой повышение удельных затрат энергии шелушения Ешу.

Рис. 11. Графики зависимостей: а) k = f(t); б) Eшу = f(k). 14А F60 СМ1; Vр = 11,0 м/с. 1 — Мисх = 0,25кг;

2 — Мисх =0,225 кг; 3 — Мисх =0,2 кг.

Для примера в таблицах 1 и 2 приведены показатели шелушения при разных значениях степени шероховатости ситовой обечайки Z (Z1 ˂ Z2) и расстояния между абразивным ротором и ситовой обечайкой B.

Таблица. 1.

Показатели шелушения при разных значениях шероховатости ситовой обечайки Z (Z1 ˂ Z2)

|

Значение сопротивления Z |

Z1 |

Z2 |

Z1 |

Z2 |

|

k,% |

12,8 |

12,9 |

6,6 |

6,5 |

|

t, с |

100 |

85 |

80 |

60 |

|

Мисх., кг |

0,25 |

0,21 |

0,2 |

0,15 |

|

G, кг/с |

0,0025 |

0,0025 |

0,0025 |

0,0025 |

|

Еш, кДж |

20,8 |

14,3 |

7,0 |

4,2 |

|

Ешу, кДж/кг |

83,2 |

68,1 |

35,0 |

28,0 |

Таблица. 2.

Показатели шелушения при разном расстоянии между абразивным ротором и ситовой обечайкой B

|

В,мм |

9,5 |

12,5 |

9,5 |

12,5 |

|

k,% |

5,0 |

5,0 |

3,6 |

3,6 |

|

t, с |

70 |

100 |

60 |

80 |

|

Мисх., кг |

0,175 |

0,25 |

0,15 |

0,2 |

|

G, кг/с |

0,0025 |

0,0025 |

0,0025 |

0,0025 |

|

Еш, кДж |

3,6 |

5,4 |

1,4 |

2,1 |

|

Ешу, кДж/кг |

20,6 |

21,6 |

9,3 |

10,5 |

Полученные в ходе исследований результаты позволяют сформулировать ряд заключений, отличающихся важной практической ценностью.

Величина энергоемкости шелушения в шелушильно-шлифовальных машинах с абразивным ротором изменяется в широких пределах и значимо зависит от множества факторов, часть которых не является стабильными в процессе переработки. Поэтому, точная оценка энергоемкости шелушения возможна только для каждого частного случая его проведения при определенных значениях производительности и индекса шелушения. Определение усредненных значений энергоемкости шелушения на основе производственного опыта, является, очевидно, наиболее целесообразным для практического использования путем оценки.

При создании шелушильно-шлифовальных машин следует стремиться к обеспечению большей площади рабочей поверхности абразивного ротора, что позволяет увеличить их объем рабочей зоны. При этом, требуемые значения производительности и индексов шелушения будут обеспечены при более низких степенях заполнения рабочей зоны, следовательно, с более низкими затратами энергии.

Применение шлифовальных кругов с высокой интенсивностью самозатачивания, ситовых обечаек с повышенной шероховатостью, а также увеличение окружной скорости абразивного ротора ведет к интенсификации процессов шелушения и снижению их энергоемкости. Указанные мероприятия должны использоваться при разработке конструкций шелушильно-шлифовальных машин, а также в ряде случаев могут быть внедрены на существующих машинах в процессе их эксплуатации.

Своевременная замена изношенных шлифовальных кругов шелушильно-шлифовальных машин способствует энергосбережению в процессе их работы.

При разработке структуры подготовки зерна к помолам в целях энергосбережения приоритет следует отдавать шелушению сухого зерна, т.е. обработку шелушением проводить до кондиционирования.

В целях энергосбережения целесообразным является снижения фактической производительности каждой используемой шелушильно-шлифовальной машины за счет увеличения общего их количества.

Литература:

1.Свойства и особенности взаимодействия шлифовальных кругов с зерном в процессе шелушения. Верещинский А.П., «Хранение и переработка зерна» № 11, 2011г.