Верещинский А.П., кандидат технических наук, председатель правления ЗАО «Украгропрод»

В статье «Эффективная переработка – главный фактор популяризации сориза» (журнал «Хранение и переработка», №1, 2002 г.) нами были изложены проблемы производства крупы из зерна сориза, пути их решения и полученные результаты. Вместе с тем, некоторые фрагменты представленной работы получили более глубокое продолжение и более широкое использование, т. к. затрагивают основополагающие процессы переработки ряда других культур. К таковым процессам относятся операции шелушения-шлифования зерна, осуществляемые, преимущественно, в машинах истирающего воздействия. Понимание совокупности действий по выработке крупы как целенаправленного перераспределения анатомических частей зерна, дает основание рассматривать обработку его поверхности как один из самых мощных инструментов воздействия на повышение эффективности производства в целом. Изложенное и является основным аргументом, подтверждающим актуальность излагаемого ниже материала.

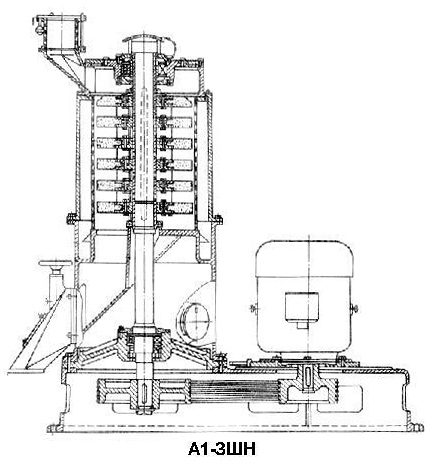

На протяжении нескольких последних десятков лет как в Украине, так и за рубежом основной и единственной распространенной конструкцией машин для шелушения — шлифования зерна являются машины типа А1-ЗШН. Хотя такие машины предназначены для обработки ячменя, пшеницы и гороха, их применяют и при переработке других культур. Относительная простота и универсальность конструкции обусловила массовый ее выпуск различными предприятиями в своем усовершенствованном виде. Тем не менее, проведенные нами испытания подобных машин свидетельствуют, что данному типу характерны существенные недостатки, присущие традиционной конструкции Аl-ЗШН-3. Анализ конструктивных особенностей таких машин показал, что до сих пор задачи «совершенствования» сводились к созданию машин малой производительности, а конструктивные отличия определяются, в основном, техническими возможностями предприятия изготовителя.

К основному недостатку машин рассматриваемого типа относится низкая эффективность шелушения — шлифования, сопровождаемая высокими удельными энергозатратами. Обеспечение качества обработки достигается вынужденным многократным числом пропусков (от двух до шести), т.е. числом используемых машин, а энергозатраты при этом могут превышать более половины требуемых на все производство крупы. Кроме того, для обеспечения одновременной работы указанного числа машин требуются развитые транспортные, аспирационные и другие коммуникации, что связано со значительными капиталозатратами на их создание, эксплуатацию и обслуживание.

Одним из примеров вышесказанного служит то, что при заявленной в паспорте производительности 3 т/ч реальная производительность Аl-ЗШН-3 на выработке перловой или соризовой крупы ( необходимость пяти — шести пропусков) находится в пределах 250 — 300 кг/ч в пересчете на одну машину. Таким образом, энергозатраты только на шелушение — шлифование одной тонны зерна составляют около 80 кВт!

Вместе с тем, анализ работы машин типа А1-ЗШН, проведенный нами по ряду параметров, показал, что основной причиной их недостатков может является нерациональная организация используемых режимов обработки. Вышеизложенное обусловило необходимость более глубокого изучения нами закономерностей процессов шелушения-шлифования, как перспективу для создания высокоэффективного оборудования нового уровня.

В указанных целях нами был проведен цикл экспериментов с использованием специально созданного голлендра со сменными рабочими органами и возможностью работы как в периодическом, так и непрерывном режимах. В ходе исследований проводилось изучение закономерностей процессов шелушения-шлифования различных видов зерна при разных кинематических и силовых характеристиках систем: продукт — воздух — рабочие органы.

Следует отметить, что за критерии оценки качества обработки зерна были выбраны:

- коэффициент обработки k (%), определяемый как разница между массами исходного и обработанного продукта, отнесенная к массе исходного продукта;

- степень выравненности обработанного продукта, определяемая визуально.

Необходимость применения указанных критериев вызвана тем, что коэффициент шелушения, в традиционном его понимании, слишком субъективен в отношении обработки истиранием. Кроме того, деление зерен на обрушенные и не обрушенные не в полной мере отражает степень обработки, являющуюся значимой, в частности, для зерна ячменя, пшеницы, сориза.

Значительный объем проведенных исследований не позволяет их изложения, а тем более детального анализа в рамках настоящей статьи. В связи с этим мы приводим только основные выводы, указывающие направленность нашей дальнейшей конструкторской работы.

- К числу значимых параметров, влияющих на величину значения k, следует относить: время обработки, разницу окружных скоростей ротора и продукта (U), концентрацию продукта в рабочей камере (Q), определяемую как отношение массы продукта в камере к ее объему, полезную площадь и зернистость абразивной поверхности ротора.Вид зависимости k от каждого из перечисленных параметров при фиксированных значениях остальных близкий к линейному.

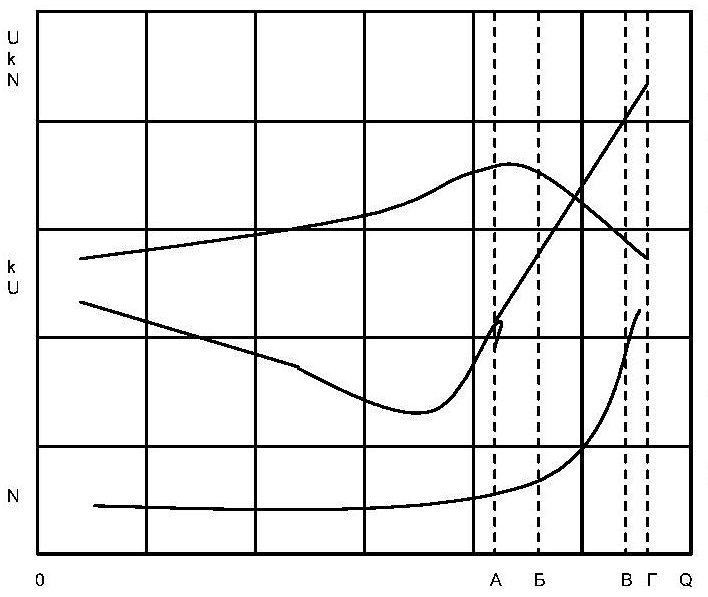

- В свою очередь, значение величины U зависит от целого ряда конструктивных параметров, среди которых самым действенным является величина сопротивления (шероховатость) ситовой обечайки (цилиндра). Вместе с тем, даже при фиксированных конструктивных параметрах всегда существует зависимость U=f(Q). Вид указанной зависимости представлен на рис. 1 и характеризует влияние условий стесненности на процессы передачи и распределения энергии привода.

Рис. 1. Графики зависимостей k=f(Q), U=f(Q), N=f(Q).

- С учетом зависимости U=f(Q), в реальном шелушителе зависимость k=f(Q), имеет вид, также представленный на рисунке. Увеличение значений Q приводит к росту сил прижатия продукта к ротору, а следовательно, к интенсификации истирающих воздействий (восходящий участок кривой). Закономерно, что более высокие значения приращений k характерны участку возрастания U. Однако при значениях Q, близких к насыпной массе, продукт теряет подвижность, и максимальные значения истирающего воздействия, характерные для такого режима, приходятся на пограничный к рабочей поверхности слой продукта. Значение k резко падает т.к. часть продукта остается необработанной, а потребляемая энергия привода большей частью расходуется на истирание и нагрев пограничного слоя.

- Приведенные выше закономерности подтверждаются характером зависимости потребляемой удельной мощности привода N от значения концентрации Q, N=f(Q), также представленной на рис. 1. При значениях Q, близких к насыпной массе продукта, процессы истирания сопровождаются заклиниванием, вызывающим шум, вибрацию, а следовательно, дополнительную диссипацию энергии о чем свидетельствует резкий рост значений N.

- Анализ графиков, приведенных на рис. 1, указывает на существование области наиболее рациональных значений Q (отрезок А-Б) с точки зрения максимальных значений k и минимальных значений N. Таким образом, режимы наиболее благоприятной работы шелушильных машин предопределяются соответствующей областью значений Q.

- Очевидно, что взаимодействие частиц сыпучего продукта с рабочей поверхностью ротора носит вероятностный характер. Следовательно, интенсификация перемешивания продукта в радиальном направлении к рабочей поверхности ротора ведет к усреднению суммарного числа истирающих контактов каждой частицы. Таким образом, степень выравненности обработанного продукта зависит от интенсивности вышеуказанного перемешивания, задаваемого конструктивными особенностями ротора и ситовой обечайки, а также величины концентрации Q, определяющей условия стесненности (п.3).

- Непрерывное движение продукта вдоль оси ротора, т.е. от загрузочного к разгрузочному отверстию, является неотъемлемым условием работы рассматриваемых машин в непрерывном цикле. Разность суммарных скоростей отдельных частиц в осевом направлении, вызываемая наличием перемешивания, приводит к разному времени их обработки, что крайне негативно сказывается на степени выравненности обработанного продукта. Устранение указанного эффекта возможно путем проведения ряда конструкторских мероприятий по созданию системы позиционирования продукта во время его перемещения в осевом направлении.

В ходе исследований выявлено, что конструкция машин типа А l-ЗШН позволяет их эксплуатацию только при концентрациях близких к насыпной массе продукта (отрезок В-Г на рис. 1), т.е. в режимах пониженных значений k и высокой энергоемкости. Кроме того, в таких конструкциях не предусмотрены меры управления процессами перемешивания, соответствующие выводам, изложенным в пп. 6 и 7. Указанное подтверждает предположенные ранее причины недостатков машин типа А 1-ЗШН, вызванные несоответствием конструкции рациональному ведению соответствующих процессов.

На основании изложенных результатов исследований нами разработана новая конструкция шелушильно-шлифовальной машины под названием «КАСКАД», позволяющая производить обработку поверхности зерна при высоких значениях k, степени выравненности и низких удельных затратах электроэнергии. Так, достойный товарный вид перловой или соризовой крупы (ядра) обеспечивается путем однократной обработки зерна в нашей машине (коэффициент обработки 25%). Удельный расход электроэнергии при этом составляет не более 25-30 кВт/т против 80 кВт/т в машинах типа Аl-ЗШН! При выработке ячневой, пшеничной, гороховой круп, где высокие коэффициенты обработки не требуются за счет значительного увеличения производительности, удельный расход электроэнергии существенно снижается. На основе конструкции «КАСКАД’ производится ряд машин, технические характеристики которых представлены в таблице.

Таблица 1. Технические характеристики шелушильно-шлифовальных машин конструкции «КАСКАД».

| Марка машины | ЗШМ-250 | ЗШМ-350 | 3ШМ-500С |

| Производительность при k=25%, кг/ч | 250 — 300 | 350 — 420 | 500 — 600 |

| Установленная мощность электропривода, кВт | 5,5 | 7,5 | 15,0 |

| Удельный расход эл.энергии по исходному продукту k=25%, кВ/тн | не более 25 | не более 25 | не более 30 |

| Расход воздуха, м³/ч | 270 | 350 | 600 |

| Аэродинамическое сопротивление, Па | 315 | 315 | 315 |

| Габариты: длина, мм ширина, мм высота, мм |

650 580 930 |

650 580 980 |

1400 580 1270 |

| Масса, кг | 250 | 310 | 570 |

ЗШМ-250 предназначена для использования в крупоцехах малой мощности. Наряду с высокой технологической эффективностью, данная машина очень проста в эксплуатации и хорошо зарекомендовала себя в тяжелых условиях сельскохозяйственного мукомолья. ЗШМ-250 способна работать в течение длительного времени без ремонтов и наладок, что важно для небольших предприятий с ограниченными возможностями технического обслуживания.

ЗШМ-350 создана с целью использования на промышленных крупозаводах. Технические характеристики ЗШМ-350 позволяют переоснащать данной машиной существующие производства, традиционно укомплектованные А1-ЗШН-3, без переделки основных коммуникаций. Следует заметить, что такое переоснащение окупаемо только за счет экономии электроэнергии в течение 4-5 месяцев работы. Кроме того, использование таких машин позволяет более эффективно решать вопросы качества и выхода готовой продукции.

ЗШМ-500С включает две последовательно установленные рабочие камеры и, соответственно, реализует две независимые ступени обработки. Использование такой машины особенно целесообразно при необходимости обеспечения высоких производительностей, а также повышенных требований к качеству обработки, например при выработке крупы для производства пищевых концентратов. По сравнению с другими модификациями, ЗШМ-500С обеспечивает более высокий выход обработанного продукта при тождественных степенях выравненности за счет тщательного щадящего воздействия.

Для всех перечисленных машин характерно отсутствие вибрации и других динамических нагрузок при работе, что исключает необходимость использования фундаментов, а также шума и пылевыделений в производственные помещения. Кроме того, рассматриваемые конструкции эргономичны и обладают простотой сборки — разборки в случае замены изнашиваемых рабочих органов.

По желанию заказчиков машины могут комплектоваться вибропитателями, управляемыми величиной нагрузки главного двигателя. Такие решения надежны и удобны в схемах АСУ крупозаводов, что позволяет эксплуатировать рассматриваемые машины полностью в автоматическом режиме. При этом имеющиеся механические регулировки выполняют роль подстроечных при наладке на требуемое качество шелушения — шлифования в процессе перехода на другой вид зерна.

Рассмотренный в настоящей статье вид машин относится к машинам истирающего воздействия, хотя такое воздействие всегда сопровождается ударом, сжатием и сдвигом. Выполненная нами работа показала, что путем конструктивных изменений рабочих органов возможно существенно влиять на величины тех или иных перечисленных нагрузок, обеспечивая наилучшие условия обработки соответствующего вида зерна. В настоящее время нами завершаются работы по созданию на базе конструкции «КАСКАД» высокоэффективных машин для шелушения проса, овса и гречихи, обработки кукурузы в режимах дежерминатора, подготовки пшеницы и ржи к размолу в муку.

Опубликовано: журнал «Наука, Техника, Технологии» № 5 (35) май 2002г.