Верещинский А.П., ген. директор ООО «ОЛИС», кандидат технических наук.

Как известно, шелушение (дебранинг) является эффективным приемом при подготовке пшеницы к сортовым помолам. Использование процесса шелушения позволяет существенно уменьшить зольность зерна, снизить содержание сорной примеси, а также создать благоприятные условия для проведения кондиционирования. Повышение общего выхода муки за счет муки высоких сортов является закономерным результатом подготовки зерна к помолу с применением шелушения.

В настоящее время широкое применение рассматриваемый прием находит на мельницах малой и средней производительности (до 100 т/сут.). Такие мельницы, как правило, создаются по сокращенным схемам, что обеспечивает им не высокие расходы на создание и эксплуатацию. Однако, указанные преимущества обеспечиваются использованием очень ограниченного парка машин. Поэтому, применение шелушения на таких мельницах, очень часто, является единственно возможным и экономически оправданным мероприятием в обеспечении эффективности помолов.

Мельницы большой производительности, создаваемые по развитым схемам, оснащены значительно лучше. Однако они значительно дороже и требуют более высоких затрат на эксплуатацию. По этой причине современные мировые тенденции создания мельниц даже весьма большой производительности склоняются в сторону сокращения схем, а уже существующие – требуют соответствующих реконструкций. Таким образом, шелушение зерна при подготовке к помолу уместно рассматривать в качестве способа повышения эффективности помолов, как на существующих, так и на вновь создаваемых мельницах большой производительности.

Вместе с тем, практическая реализация операции шелушения ограничена целесообразностью предельной производительности одной шелушильной машины, что обусловлено природой процесса. По нашему мнению, создание дебранеров производительностью более 1,5-2,0 т/час является нецелесообразным т.к. влечет за собой трудно преодолимые проблемы обеспечения надежности. Таким образом, организация обработки потоков зерна производительностью 10 — 20 и более тонн в час в режимах шелушения является весьма сложной задачей. Поэтому, для использования шелушения на мельницах большой производительности необходим поиск иного способа подготовки, кроме как шелушение всего зерна, поступающего в помол.

Как известно, разные по крупности фракции пшеницы значимо отличаются мукомольными характеристиками. Так зольность более мелкого по размерам зерна существенно выше зольности исходного зерна за счет большего удельного содержания оболочек. Более мелкому зерну свойственна более низкая натура и масса 1000 зерен. Кроме того, большая часть сорных примесей по своим размерам соответствуют более мелкому зерну и при просеивании выделяются в указанную фракцию. Вместе с тем, мелкому зерну пшеницы характерны высокие хлебопекарные свойства. Такое зерно содержит больше клейковины, чем содержится в исходной партии, а ее качество соответствует уровню в исходном зерне. Очевидно, что избирательное шелушение, в результате которого обработке подвергается только более мелкое зерно, должно быть искомым решением в применении шелушения на мельницах большой производительности.

С целью изучения основных закономерностей избирательного шелушения нами был проведен следующий цикл экспериментов. Из разных образцов предварительно кондиционированного зерна выделяли фракцию более мелкого зерна в количестве 10 — 20% от его исходной массы. Выделенную часть зерна подвергали обработке с разными значениями коэффициента шелушения, численно определяемого в процентах как отношение отделенной массы к исходной. Крупную часть зерна какой-либо обработке не подвергали. После проведения шелушения, разделенные ранее части смешивали. При проведении экспериментов определяли зольность продуктов и содержание в них сорной примеси. Для примера, в таблицах 1 и 2 приведены данные, полученные в результате обработки образца пшеницы с выделением 15% зерна проходом сита 2,6х20.

Таблица 1.

| Коэффициент шелушения, % |

Зольность исходного образца, % |

Зольность прохода 2,6х20, % |

Зольность прохода 2,6х20 после шелушения, % |

Зольность образца после шелушения прохода 2,6х20, % |

Снижение зольности образца после шелушения прохода 2,6х20, % |

| 4,0 | 1,51 | 1,61 | 1,48 | 1,49 | 0,02 |

| 8,0 | 1,51 | 1,61 | 1,32 | 1,46 | 0,05 |

| 12,0 | 1,51 | 1,61 | 1,23 | 1,45 | 0,06 |

Таблица 2.

| Коэффициент шелушения, % |

Содержание сорной примеси в исходном образце, % |

Содержание сорной примеси в проходе 2,6х20, % |

Содержание сорной примеси в проходе 2,6х20 после шелушения, % |

Содержание сорной примеси в образце после шелушения прохода 2,6х20, % |

Снижение содержания сорной примеси в образце, % |

| 4,0 | 0,76 | 3,9 | 2,17 | 0,56 | 0,20 |

| 8,0 | 0,76 | 3,9 | 0,13 | 0,20 | 0,56 |

| 12,0 | 0,76 | 3,9 | 0,09 | 0,19 | 0,57 |

Цикл проведенных нами экспериментов показал, что эффективность избирательного шелушения по снижению зольности зерна и содержания в нем сорной примеси сопоставима с суммарной эффективностью всего зерноочистительного оборудования хорошо оснащенной мельницы! Таким образом, применение избирательного шелушения позволяет не только гарантированно повысить эффективность подготовки зерна к помолу, но и упростить схему такой подготовки, исключив машины и технологические операции сомнительной эффективности.

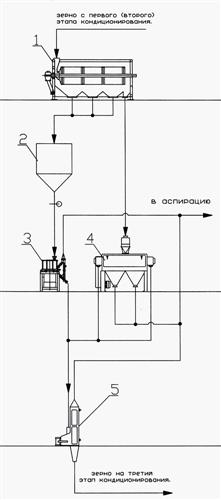

Для практического применения избирательного шелушения на мельницах 250т/сут. с воспроизводимым оборудованием нами усовершенствована типовая схема подготовки зерна (Рис. 1). Фракционирование зерна предложено проводить с использованием машины типа «бурат» — сепаратора ЗСО-25, в котором просеивание зерна осуществляется во вращающемся ситовом барабане с наклонной осью. Выбор данного типа машины обусловлен высокой эффективностью просеивания на ситах со «щелевыми» отверстиями, а также отсутствием динамических воздействий при работе. Шелушение зерна осуществляется в дебранере «Каскад»-1.6, что позволяет обрабатывать мелкое зерно влажностью до 17% в количестве до 20% от общего потока. Данная машина адаптирована к АСУ мельницы и может полностью работать в автоматическом режиме.

Рис. 1 Фрагмент технологической схемы.

1. Ситовой сепаратор ЗСО-25; 2. Бункер Е = 1 куб. м; 3. Дебрандер Каскад-1,6;

4. Обоечная машина Р3-БГО-8 (существующая);

5. Воздушный сепаратор Р3-БАБ (существующий).

опубликовано в издании

«Хранение и переработка зерна»

№11(125), 2009 год