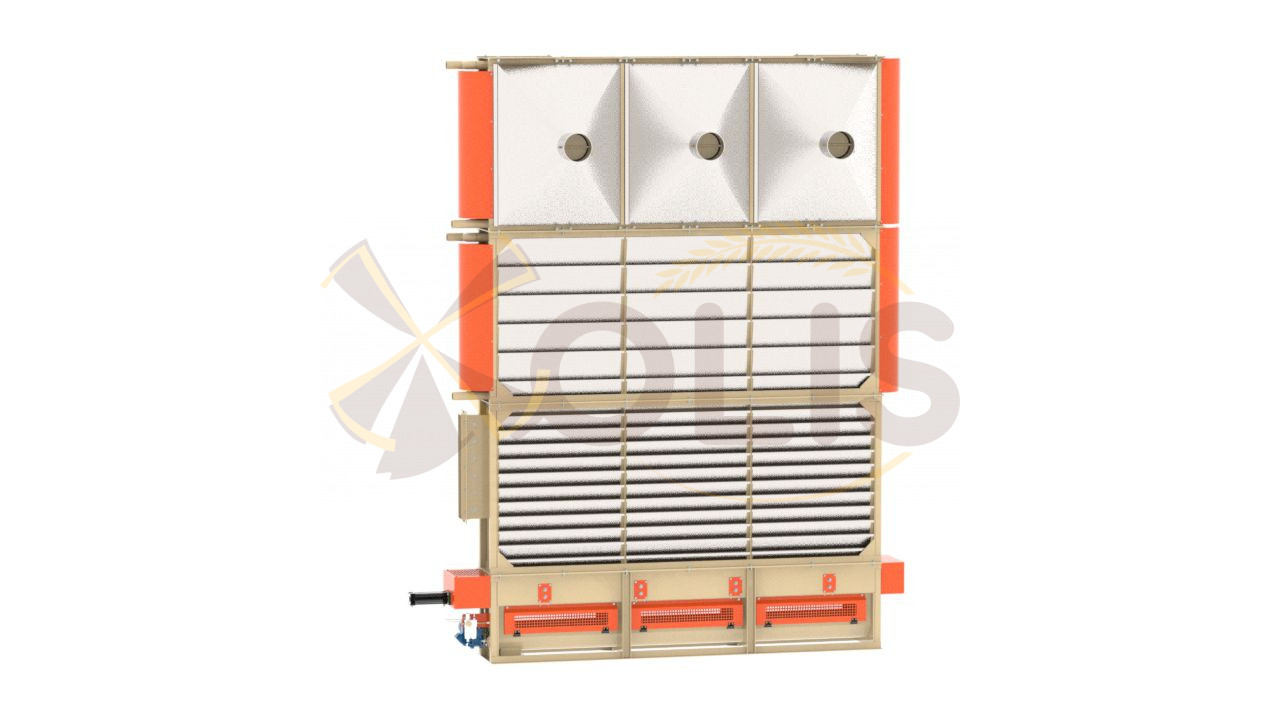

Suszarnia pionowa WPS-O

Przeznaczenie i sfera zastosowania:

Suszarnia pionowa WPS-O jest przeznaczona do suszenia ziarna upraw kaszowych w procesie obróbki hydrotermicznej przy produkcji kaszy.

Opis:

Produkt wyjściowy kolejno przechodzi przez sekcje suszące, gdzie kontaktuje się z rurami, ogrzanymi przez parę. Potem ziarno trafia do sekcji chłodzącej, gdzie jest ochładzane poprzez owiewanie powietrzem, a następnie jest wyprowadzane za pomocą specjalnego mechanizmu wyprowadzającego.

Dane techniczne

| Model | WPS-O-3 | WPS-O-4 | WPS-O-5 | WPS-O-6 | WPS-O-7 | WPS-O-8 |

| Ilość sekcji nagrzewających, szt. | 3 | 4 | 5 | 6 | 7 | 8 |

| Powierzchnia nagrzewania, m2 | 40,5 | 54,0 | 67,5 | 81,0 | 94,5 | 108,0 |

| Wydajność, t/h | 1,0-1,3 | 1,5-1,7 | 2,0-2,2 | 2,4-2,6 | 2,9-3,1 | 3,3-3,4 |

| Ciśnienie pary, kPa | 400 | 400 | 400 | 400 | 400 | 400 |

| Zużycie pary na tonę ziarna, kg/h | 280-360 | 280-360 | 280-360 | 280-360 | 280-360 | 280-360 |

| Zużycie powietrza na tonę ziarna, m3/h | 6000 | 6000 | 6000 | 6000 | 6000 | 6000 |

| Moc silników elektrycznych, kW | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 |

| Masa, kg | 3040 | 3750 | 4460 | 5170 | 5960 | 6690 |

Korzyści

- Sekcje suszące są wyposażone w urządzenie podłączające do przymusowej wentylacji, co sprzyja intensyfikacji procesu suszenia;

- System chłodzący jest wyposażony w urządzenie rozprowadzające i regulujące chłodzące powietrze, co sprzyja równomiernemu chłodzeniu produktu;

- Udoskonalono urządzenie mechanizmu wyprowadzającego, co pozwala na zapewnienie równomierności wyjścia produktu z zadaną wydajnością, w tym również w trybie automatycznym;

- Zwiększono ilość rur w sekcjach suszących, co zapewnie wysokie wskaźniki suszenia produktu;

- Dzięki obecności oddzielnych dławików w sekcji chłodzącej osiągana jest dokładna i stopniowa regulacja i równomierność chłodzenia;

- Konstrukcja sekcji wyprowadzającej realizuje optymalny wypływ produktu, dzięki czemu zapewniana jest wysoka jakość obróbki produktu;

- Wykorzystanie części produkcji wiodących europejskich producentów;

- W wyrobie szeroko wykorzystywana jest nierdzewna stal spożywacza, dzięki czemu zachowane są wysokie właściowści sanitarno-higieniczne wyrobu.

Zdjęcie

| Model | WPS-O-3 | WPS-O-4 | WPS-O-5 | WPS-O-6 | WPS-O-7 | WPS-O-8 |

| Ilość sekcji nagrzewających, szt. | 3 | 4 | 5 | 6 | 7 | 8 |

| Powierzchnia nagrzewania, m2 | 40,5 | 54,0 | 67,5 | 81,0 | 94,5 | 108,0 |

| Wydajność, t/h | 1,0-1,3 | 1,5-1,7 | 2,0-2,2 | 2,4-2,6 | 2,9-3,1 | 3,3-3,4 |

| Ciśnienie pary, kPa | 400 | 400 | 400 | 400 | 400 | 400 |

| Zużycie pary na tonę ziarna, kg/h | 280-360 | 280-360 | 280-360 | 280-360 | 280-360 | 280-360 |

| Zużycie powietrza na tonę ziarna, m3/h | 6000 | 6000 | 6000 | 6000 | 6000 | 6000 |

| Moc silników elektrycznych, kW | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 |

| Masa, kg | 3040 | 3750 | 4460 | 5170 | 5960 | 6690 |

- Sekcje suszące są wyposażone w urządzenie podłączające do przymusowej wentylacji, co sprzyja intensyfikacji procesu suszenia;

- System chłodzący jest wyposażony w urządzenie rozprowadzające i regulujące chłodzące powietrze, co sprzyja równomiernemu chłodzeniu produktu;

- Udoskonalono urządzenie mechanizmu wyprowadzającego, co pozwala na zapewnienie równomierności wyjścia produktu z zadaną wydajnością, w tym również w trybie automatycznym;

- Zwiększono ilość rur w sekcjach suszących, co zapewnie wysokie wskaźniki suszenia produktu;

- Dzięki obecności oddzielnych dławików w sekcji chłodzącej osiągana jest dokładna i stopniowa regulacja i równomierność chłodzenia;

- Konstrukcja sekcji wyprowadzającej realizuje optymalny wypływ produktu, dzięki czemu zapewniana jest wysoka jakość obróbki produktu;

- Wykorzystanie części produkcji wiodących europejskich producentów;

- W wyrobie szeroko wykorzystywana jest nierdzewna stal spożywacza, dzięki czemu zachowane są wysokie właściowści sanitarno-higieniczne wyrobu.

Ziarno jest dość higroskopijne, dzięki czemu szybko wchłania wilgoć z otaczającego powietrza. Na przykład bezpośrednio po zbiorach jego wilgotność w naszym klimacie wynosi zwykle około 20 proc., a podczas zbiorów w deszczową pogodę może przekraczać 30 proc. Tymczasem za optymalną do przechowywania uważa się wartość 14-15 proc., dlatego ziarno jest suszone – jego wilgotność jest redukowana różnymi metodami technologicznymi.

Dlaczego wysoka wilgotność ziarna jest niebezpieczna

Zwiększona wilgotność ziarna podczas jego przechowywania grozi następującymi konsekwencjami:

- zwiększone oddychanie;

- aktywacja szkodników.

W mokrych ziarnach uruchamiane są procesy chemiczne: składniki pokarmowe ulegają utlenieniu, w wyniku czego „spalają się” z wydzieleniem dwutlenku węgla, wody i ciepła. W rezultacie zmniejsza się waga przechowywanego plonu, a jego właściciel ponosi straty.

Ponadto szkodniki (owady i mikroorganizmy) nie mogą żyć w suchym ziarnie, ale w mokrym ziarnie stają się aktywne, zaczynają się rozmnażać i żerować. Prowadzi to nie tylko do utraty części plonu, ale również do pogorszenia jego jakości, a tym samym wartości.

Osobliwości suszenia

Po pierwsze, podczas suszenia zbóż dopuszcza się jednorazowe zmniejszenie wilgotności o nie więcej niż 8 procent, w przeciwnym razie ziarno może pęknąć. Jeśli wymagany jest bardziej znaczący spadek wilgotności, suszarka do ziarna wykonuje kilka cykli suszenia.

Po drugie, dla różnych zbóż istnieją limity, powyżej których ich ogrzewanie jest niedopuszczalne. Na przykład żyto i jęczmień są bardzo odporne na ciepło, więc przed przechowywaniem można je podgrzać do 55-60 stopni (z wyjątkiem jęczmienia browarnego, który można podgrzać do 35-40 stopni). Ale owies można podgrzać do 50 stopni, groch – do 40 stopni (przy większym nagrzewaniu pęknie).

Po trzecie, istnieją osobliwości i ograniczenia w zależności od dalszego losu zboża. Mogą to być:

- przechowywanie;

- przetwarzanie;

- pakowanie gotowych produktów do sprzedaży.

Przed przechowywaniem ziarna najważniejsza jest kontrola temperatury i równomierności ogrzewania. Jest to szczególnie prawdziwe w przypadku ziarna siewnego, ponieważ najmniejsze naruszenie technologii może prowadzić do zmniejszenia kiełkowania.

Podczas suszenia przed obróbką wymagania dotyczące parametrów ogrzewania są mniej rygorystyczne, ale przekroczenie warunków temperaturowych może być równie szkodliwe. Przegrzane ziarno może stwardnieć, utrudniając szlifowanie. A pojawienie się pęknięć doprowadzi do zmniejszenia ilości otrzymywanej mąki gatunku wyższego.

Suszenie gotowych produktów ma inne cechy: płatki, patyczki itp. charakteryzują się zwiększoną kruchością, więc konwencjonalne suszarki je zepsują – konieczne jest stosowanie jednostek zoptymalizowanych pod te produkty.

Technologie suszenia ziarna

Istnieją dwie główne metody suszenia ziarna:

- naturalna;

- sztuczna;

- mieszanie z materiałem higroskopijnym.

Przy naturalnym suszeniu ziarno układa się na słońcu i okresowo szufluje się. Technologia ta jest najbardziej optymalna z technologicznego punktu widzenia: ziarno jest nie tylko suszone, ale także dezynfekowane światłem ultrafioletowym słonecznym, dojrzewa, poprawia się struktura. Istnieją jednak również poważne wady:

- stosuje się tylko przy słonecznej pogodzie;

skomplikowany technologicznie: ziarno wysypuje się cienką warstwą na płaską powierzchnię i regularnie miesza ręcznie; należy je przykryć na noc lub przenieść do pomieszczenia; - praktycznie nie nadaje się do mechanizacji, dlatego wymaga dużej liczby pracujących rąk.

Mieszanie z substancjami higroskopijnymi (trociny lub specjalne granulki) jest w praktyce jeszcze trudniejsze i bardziej kosztowne, nawet w porównaniu z metodą naturalną. Służy do przetwarzania małych partii wysokowartościowego selektywnego ziarna, czasami fasoli.

Najbardziej rozpowszechnione jest sztuczne suszenie. Technologia ta przewiduje podgrzewanie ziarna i przedmuchiwanie go za pomocą strumienia powietrza podawanego przez wentylator. Jednocześnie usuwanie wilgoci jest szybkie i skuteczne. A jeśli urządzenie suszące jest prawidłowo zaprojektowane, ogrzewanie odbywa się równomiernie i bezpiecznie. Po osiągnięciu wymaganej wilgotności ziarno jest schładzane poprzez przedmuchiwanie powietrzem atmosferycznym.

Rodzaje suszarni zbożowych

Istnieje kilka rodzajów suszarek termicznych do ziarna:

- szybowe;

- bunkrowe;

- kamerowe.

Suszarnie szybowe (najczęściej) to pionowa komora (szyb), przez którą ziarno przemieszcza się od góry do dołu, a wentylacja odbywa się z boku, przez ściany perforowane lub siatkowe. Prędkość ruchu ziarna regulowana jest przez umieszczone poniżej urządzenie wylotowe, moc nadmuchu w strefach grzania i chłodzenia jest regulowana niezależnie. Zapewnia to wysoką wydajność i doskonałą kontrolę procesu suszenia, przy czym możliwe jest suszenie każdego rodzaju ziarna.

Suszarnie bębnowe składają się z komory suszącej (bębna), wewnątrz której znajdują się mieszadła gwintowe lub łopatkowe mieszające masę zbożową, pieców (zapewniających wytworzenie ciepłego powietrza do nadmuchu) oraz komory chłodzącej. Kierunek ruchu powietrza jest zwykle przeciwny do kierunku ruchu ziarna, ale istnieją również opcje ruchu w jednym kierunku.

Suszarnie komorowe są najprostszymi, konstrukcyjnie są to komory, w których ziarno jest nieruchome. Pracują w trybie okresowym: po podgrzaniu części masy zbożowej komora jest opróżniana i napełniana nową porcją. Konstrukcja ta charakteryzuje się niską produktywnością i niskim stopniem mechanizacji. Jednak dzięki łagodnym trybom suszenia to ona zapewnia najwyższą jakość ziarna na wyjściu.

Na co zwrócić uwagę przy wyborze suszarki

Oprócz standardowych warunków (niska cena i duża trwałość) przy wyborze suszarni do ziarna należy zwrócić uwagę na następujące cechy:

- produktywność nie powinna być dużo wyższa niż skala twojego gospodarstwa, w przeciwnym razie przepłacisz za niewykorzystaną pojemność;

- jednostka musi zapewniać rekuperację, to znaczy wychodzące ciepłe powietrze musi być wykorzystane do ogrzania napływającego zimnego powietrza – zmniejszy to zużycie nośników energii;

- poziom automatyzacji i mechanizacji musi być zmaksymalizowany – pozwoli to uniknąć strat spowodowanych błędami personelu.

I oczywiście powinien wspierać zdolność suszenia wszystkich upraw, które zamierzasz uprawiać.