A.L. Vereshchynskyi, doktor inżynierii, dyrektor generalny OLIS LLC

Jedną z najskuteczniejszych metod przygotowania pszenicy do przemiału jest obłuskiwanie. Obłuskiwanie zmniejsza zawartość popiołu i wytrzymałość ziarna, zawartość zanieczyszczeń i stwarza warunki do skutecznego kondycjonowania. Pomaga to poprawić jakość mąki i jej ogólną wydajność, głównie dzięki wysokiej jakości mące.

Budowa anatomiczna ziaren pszenicy skutkuje silnymi wiązaniami między wszystkimi łuskami ziarna, a także między łuskami a bielmem. W związku z tym najskuteczniejszą metodą obłuskiwania ziarna pszenicy jest ścieranie i ścinanie, które zapewnia obróbka w maszynach do obłuskiwania i mielenia z wirnikiem ściernym. Maszyny te są od dawna szeroko stosowane do obłuskiwania ziarna z różnych upraw w celu przetworzenia na kaszę. Jednak pomimo tego, w istniejącej literaturze nie ma informacji na temat właściwości i cech interakcji ich głównych organów roboczych – ściernic – w odniesieniu do przetwarzania ziarna, co ogranicza ich racjonalne wykorzystanie.

Opierając się na doświadczeniu zdobytym w projektowaniu i eksploatacji maszyn do łuszczenia i szlifowania, najlepiej jest stosować masowo produkowane ściernice o profilu prostym (typ 1 – zgodnie z GOST 2424-83) ze spoiwem ceramicznym o różnych średnicach zewnętrznych jako ich wirniki ścierne. Dokumenty regulacyjne przewidują różne właściwości materiałowe tych tarcz, w tym gatunek ziarna ściernego, ziarnistość (tj. wielkość ziarna ściernego), twardość tarczy i numer struktury tarczy (stopień zbieżności ziaren ściernych). Tabela 1 przedstawia wartości charakterystyk tarcz szlifierskich stosowanych do obróbki ziarna, z uwzględnieniem aktualnie dostępnego asortymentu.

Tabela 1: Charakterystyka ściernic zgodnie z GOST 2424-83, GOST 3647-80 (ISO 8486).

| Profil | Gatunek ziarna ściernego | Wielkość ziarna | Twardość | Numer struktury | Link |

| Typ 1 | 14А, 25А, 54С, 64С | 16, 25, 40 (F80, F60, F46) |

СМ1, СМ2, С2, СТ1, СТ2, Т1 (K, L, N, O, P, R) |

6,7 | К (V) |

Badanie właściwości ściernic przeprowadzono przy użyciu laboratoryjnego urządzenia hollender, którego konstrukcja pozwoliła na zmianę charakterystyki materiałowej ściernic poprzez ich wymianę, obróbkę próbek ziarna o różnej masie początkowejMih w różnych okresach czasu t, pomiar mocy napędowej zużywanej na zdzieranie Nsh, a także oddzielne uzyskiwanie produktów obróbki w celu obliczenia wskaźnika zdzierania ziarna k i dalszego badania ich jakości.

W wyniku badań eksploracyjnych stwierdzono, że interakcja powierzchni roboczej ściernicy z ziarnem charakteryzuje się kilkoma trybami i odpowiadającymi im stanami masy ziarna. Granice istnienia obserwowanych trybów zależą od wielu czynników, z których decydującym jest masa początkowej próbki ziarnaMish, która określa stopień wypełnienia obszaru roboczego urządzenia. Przy niskich wartościachMisch, ale wystarczających do fluidyzacji masy ziarna pod działaniem obracającego się wirnika, jego stan charakteryzuje się rozproszonym ruchem oddzielnych ziaren. Jednocześnie występuje niska intensywność łuszczenia i nierównomierna obróbka powierzchni ziaren, z których niektóre uzyskują charakterystyczne uszkodzenia końców lub są zgniatane. Kontakt ziaren z powierzchnią roboczą ściernicy jest krótkotrwały. Oczywiste jest, że w tym przypadku promieniowo skierowane składowe sił oddziaływania przeważają nad ich składowymi skierowanymi stycznie do powierzchni roboczej wirnika. Moc napędowa Nsh, zużywana na realizację takiego trybu, jest bardzo niewielka i mieści się w granicach wartości biegu jałowego urządzenia. Rozważany tryb nie zapewnia skutecznego obierania i nie może być zalecany do praktycznego użytku.

Zwiększenie wartościMisch do pewnych wartości prowadzi do jakościowej zmiany charakteru interakcji powierzchni roboczej ściernicy z ziarnem. Przepływ fluidalnej masy ziarna jest zagęszczany, wzrastają wartości stycznych sił interakcji, ziarna są „przechwytywane” przez powierzchnię roboczą ściernic, co powoduje dłuższy kontakt faz. Określony tryb charakteryzuje się gwałtownym wzrostem intensywności zdzierania, mocy napędowej Nsh, równomiernością obróbki powierzchni ziaren, podczas gdy ich uszkodzenia są zredukowane do nieznacznych wartości. Określony tryb obróbki należy uznać za skuteczny.

Dalszy wzrost wartościMisch w zakresie efektywnego trybu obierania prowadzi do dalszego wzrostu intensywności obierania i mocy napędowej Nsh. Przy osiągnięciu pewnych wartościMisch masa ziarna traci ruchliwość i stan fluidalny, powodując zakleszczenie wirnika. Taki tryb należy określić jako tryb awaryjny.

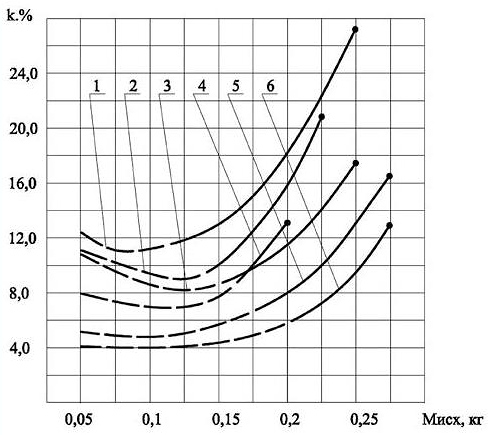

Rys.1. Wykresy zależności: k = f(Mish) przy t = 100 s.

1 – F46 14A CM1, Vp = 17 m/s, W = 12,4 %;

2 – F46 14A CM1, Vp = 17 m/s, W = 16,9 %;

3 – F60 25A CM1, Vp = 17 m/s, W = 12,4%;

4 – F60 25A CM1, Vr = 17 m/s, W = 16,9 %;

5 – F46 14A CM1, Vp = 11 m/s, W = 12,4%;

6 – F60 14A CM1, Vp = 11 m/s, W = 12,4 %;

Rysunek 1 przedstawia wykresy zależności k = f(M ish), wyznaczone dla kół o różnych charakterystykach materiałowych podczas pracy w różnych warunkach. Odcinek każdej krzywej, oznaczony linią przerywaną, charakteryzuje nieefektywny tryb złuszczania, a odcinki oznaczone linią ciągłą odpowiadają efektywnemu trybowi złuszczania. Punkty końcowe krzywych odpowiadają maksymalnym możliwym wartościom zakresuMischa efektywnego trybu obierania, po którym następuje awaryjne zakleszczenie wirnika.

Należy zauważyć, że stopień wypełnienia strefy roboczej, modelowany w tym przypadku przez zmianę masy próbki początkowej M ish, w maszynach do ciągłego obierania i rozdrabniania może być parametrem regulowanym operacyjnie, co zapewnia konstrukcja maszyny. Dlatego w warunkach produkcyjnych ustawienie skutecznego trybu obierania, a także zapewnienie jego działania w dowolnym punkcie zakresu powinno być operacyjnie rozwiązywalnym zadaniem.

Wychodząc od możliwych trybów interakcji powierzchni roboczej ściernic z ziarnem, przeprowadzono dalsze badania w trybie uznanym za efektywny.

W wyniku badań ustalono, że w procesie pracy ściernic zmienia się charakter ich powierzchni roboczych, co jest związane z obecnością lub brakiem efektu samoostrzenia, podobnego w charakterze do samoostrzenia podczas szlifowania metali. Obecność efektu samoostrzenia i jego intensywność zależą od właściwości materiału ściernic i warunków ich pracy, które określają wielkość i charakter interakcji sił. Tak więc, po obciągnięciu, powierzchnia robocza ściernic charakteryzuje się mikrochropowatością określoną przez wielkość ziaren szlifierskich (wielkość ziarna) i stopień ich zbieżności określony przez liczbę strukturalną. Jednak w procesie samoostrzenia na powierzchniach roboczych ściernic powstają i rozwijają się nierówności, które przekraczają wymiary liniowe ziaren szlifierskich i wartości odległości określone przez strukturę ściernic. Podczas łuszczenia się ziaren, powierzchnie robocze ściernicy doświadczają wielu różnych uderzeń ziaren, co prowadzi do poluzowania i oddzielenia całych aglomeratów ziaren szlifierskich, z utworzeniem nowej powierzchni przez aglomeraty przymocowane do ściernicy. W ten sposób charakter interakcji ziarna z powierzchnią roboczą ściernicy jest określany nie przez pojedyncze ziarna, które tworzą płaską powierzchnię, jak w przypadku szlifowania metali, ale przez ich aglomeraty, które tworzą makro-szorstkość. Właściwość ta jest główną cechą samoostrzących się ściernic i ich pracy przy łuszczeniu ziaren.

W przypadku braku efektu samoostrzenia ziarna szlifierskie powierzchni roboczej tracą zdolność cięcia (tępią się) bez późniejszego oddzielenia od ściernic. W przypadku braku regeneracji powierzchni roboczej, ściernice tracą zdolność roboczą wraz z zakończeniem procesu łuszczenia. Ze względu na brak praktycznej wartości, nie jest celowe badanie właściwości ściernic i specyfiki ich interakcji z ziarnem poza warunkami samoostrzenia.

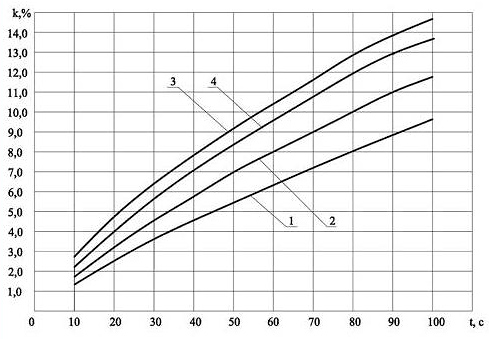

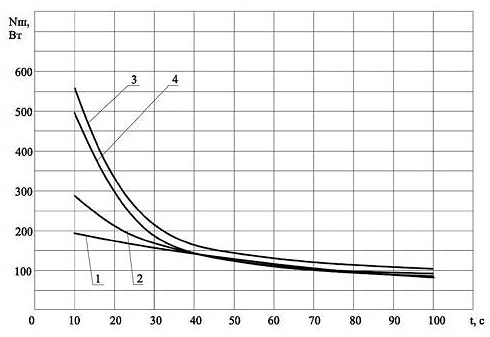

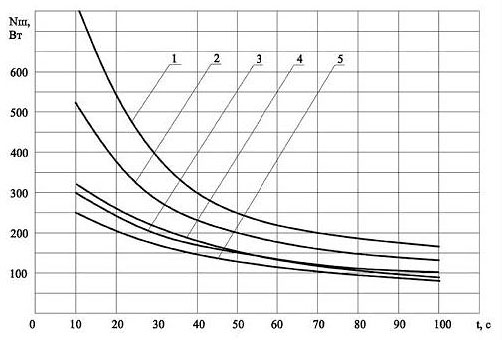

Nasze obserwacje wykazały, że przy samoostrzeniu w pewnym okresie (okres wzrostu urabialności) powierzchnie robocze świeżo obrobionych kół stopniowo nabierają makrochropowatości, która osiąga maksymalne wartości i jest określana przez warunki pracy kół. Zmianom tym towarzyszy wzrost intensywności zdzierania i mocy napędowej Nsh z osiągnięciem wartości maksymalnych i ich stabilizacja w dalszym okresie eksploatacji. Na rysunku 2 przedstawiono wykresy zależności k = f(t) i N sh = f(k), uzyskane dla różnych czasów T pracy kół. Krzywe 1 i 2 odnoszą się do okresu wzrostu zdolności roboczej kół, a krzywe 3 i 4 odpowiadają okresowi ich stabilnej pracy w badanych warunkach. Okres stabilnej pracy kół kończy się wraz z okresem spadku użytkowalności i jej całkowitą utratą w wyniku zużycia, charakteryzującego się zmianą początkowego profilu ich powierzchni roboczych i zmniejszeniem średnicy do wartości krytycznych.

Rys. 2. Wykresy zależności: a) k = f (t); b) Nw = f(t).

25A F60 SM1;M out = 0,25 kg;V p = 11,0 m/s. 1 – T1,2 – T2,3 – T3,4 – T4;T1<T2<T3<T4.

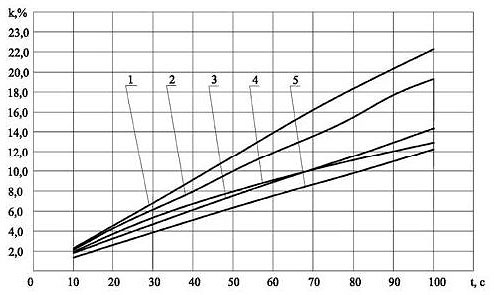

Rys.3. Wykresy zależności: a) k = f (t); b) Nsh = f(k).

M ish = 0,25 kg;V p = 11,0 m/s.

1 – 64C F46 CM1;2 – 64CF60 CM1;3 – 64CF80 CM1;

4 – 14A F60 CM1, 25A F60 CM1;5 – 64CF46 CT1.

Ustalono, że czas trwania okresów zdefiniowanych powyżej, zasoby i wskaźniki ilościowe wydajności ściernicy zależą od intensywności procesu samoostrzenia. Te właściwości ściernic są określane przez ich twardość i wielkość ziarna, a także zależą od gatunku ziarna szlifierskiego. Rys. 3 przedstawiono wykresy zależności k = f(t), wyznaczone dla ściernic o różnej ziarnistości, twardości i różnym gatunku ziarna ściernego w okresie stabilnej pracy w identycznych warunkach. Jak wynika z przedstawionych wykresów, ściernicom o mniejszej twardości i większej ziarnistości z gatunkami ziarna ściernego 54C i 64C odpowiada większa intensywność łuszczenia. Ściernice te charakteryzują się bardziej rozwiniętą makrochropowatością uzyskaną w procesie samoostrzenia, co tłumaczy się mniejszą siłą wiązania w nich ziaren ściernych. Ponadto aglomeraty ziaren ściernych takich ściernic mają ostrzejsze krawędzie ze względu na krótsze okresy eksploatacji. Ziarna szlifierskie gatunków 54C i 64C są twardsze niż ziarna 14A i 25A i mają bardziej kanciaste i ostre krawędzie, więc ich aglomeraty zachowują wysoką zdolność skrawania podczas dłuższych okresów eksploatacji.

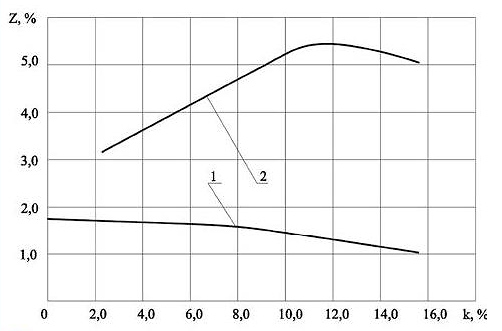

Rys.4. Wykresy zależności: z = f(k).

14A F60 CM1;M ish = 0,25 kg;V p = 11,0 m/s.

1 – ziarno;2 – skorupa.

Wpływ charakterystyki materiałowej ściernicy na jakość obróbki ziaren badano określając zawartość popiołu w produktach łuszczenia, a także przyrost liczby ziaren urazowych. Wyniki badań pozwoliły stwierdzić, że przy efektywnym trybie łuszczenia istotnym czynnikiem determinującym zawartość popiołu w produktach łuszczenia jest jedynie wartość współczynnika łuszczenia k (rys. 4). Wskazaną prawidłowość tłumaczy się brakiem twardego kontaktu powierzchni roboczej ściernic z ziarnami w stanie fluidalnym podczas obróbki. Zatem oddziaływanie aglomeratów ziaren ściernych, różniących się w wyniku samoostrzenia grubością i ostrością krawędzi, nie prowadzi do nadmiernej głębokości ich wnikania w warstwy wierzchnie ziaren. Jednak analiza składu frakcyjnego cząstek skorupy (tabela 2) wskazuje, że zastosowanie ściernic o większej intensywności samoostrzenia, a tym samym o bardziej rozwiniętej makrochropowatości powierzchni roboczej, zapewnia oddzielenie skorupy przez większe cząstki. Przyrost liczby uszkodzonych ziaren w całym zakresie efektywnego trybu obierania jest nieznaczny i nie przekracza 0,5%.

Tabela 2. Skład frakcyjny cząstek skorupy

| Materiał koła | Przejście sita № 43, % k=3,2%; W=11,6%. |

Przejście sita № 43, % k=8,9%; W=11,6% |

Przejście sita № 43, % k=3,2%; W=16,4% |

Przejście sita № 43, % k=3,2%; W=16,4% |

| 25А F80 СМ1 | 57,8 | 73,6 | 42,8 | 59,4 |

| 25А F60 СМ1 | 54,4 | 71,3 | 37,3 | 52,1 |

| 25А F46 СМ1 | 51,1 | 68,7 | 34,2 | 46,8 |

Przeprowadzone badania pozwalają sformułować szereg praktycznych wniosków:

- Aby zapewnić przetwarzanie ziarna w zakresie efektywnego trybu obierania, maszyny do obierania i rozdrabniania z wirnikiem ściernym powinny być wyposażone w środki operacyjnej regulacji stopnia wypełnienia strefy roboczej – urządzenie podające do podawania początkowego ziarna do maszyny i zsynchronizowane z nim w wydajności urządzenie do wycofywania przetworzonego ziarna z maszyny.

- Dobór właściwości materiałowych kół, zapewniających racjonalną intensywność obierania i wzajemnie powiązanych zasobów działania, należy przeprowadzić eksperymentalnie dla każdych konkretnych warunków pracy, biorąc pod uwagę prawidłowości określone powyżej.

- Zapewnienie niezawodnego efektu samoostrzenia i skrócenie okresu zwiększania żywotności nowych ściernic jest możliwe dzięki wstępnemu sztucznemu tworzeniu makrochropowatości na ich powierzchniach roboczych w procesie obciągania.

- Brak istotnego dla praktyki wpływu charakterystyki materiałowej ściernicy na jakość obróbki ziarna daje podstawy do twierdzenia, że w warunkach produkcyjnych zapewnienie racjonalnej intensywności zdzierania i żywotności ściernic jest wystarczającym warunkiem doboru ich charakterystyki materiałowej.

Opublikowane przez

„Przechowalnictwo i przetwórstwo zbóż”

czasopismo naukowe i praktyczne

Nr 11 (149) listopad 2011 r.