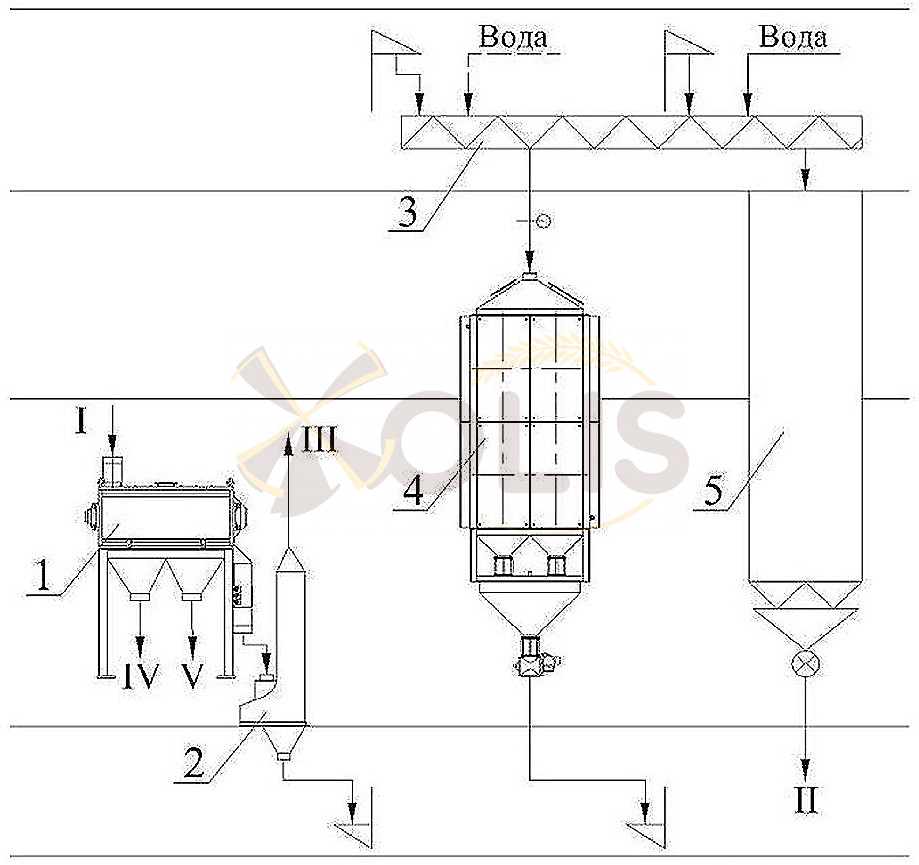

O.P. Vereshchynskyi, kandydat nauk technicznych, dyrektor generalny OLIS LLC (Odesa ) W procesie przemiału pszenicy odmianowej formowanie kaszy, jako podetap procesu przemiału, określa strukturę całego dalszego przetwarzania i znacząco wpływa na jakość i wydajność mąki. Dlatego poprawa formowania kaszy jest priorytetem w zapewnieniu wydajności przemiału odmianowego. Głównymi wymaganiami technicznymi i technologicznymi dla procesu formowania kaszy jest uzyskanie maksymalnej ilości półproduktów o najlepszej jakości przy najniższym zużyciu energii i innych zasobów. Wcześniejsze badania laboratoryjne [1] wykazały, że mielenie wstępnie obłuszczonego ziarna poprawia jakość półproduktów, zwiększa liczbę ich dużych frakcji i zmniejsza energochłonność mielenia. W związku z tym praktyczne znaczenie ma weryfikacja wyników zmniejszenia liczby układów zbożotwórczych poprzez zastosowanie niskich trybów mielenia obłuszczonego ziarna w procesie przemiału. W niniejszej pracy zbadano wydajność procesu formowania śruty podczas mielenia obłuszczonego ziarna, realizowanego przy użyciu jednego systemu, a także jego wpływ na końcowe wyniki mielenia chleba odmianowego z pszenicy przeprowadzanego bez wzbogacania, w warunkach produkcyjnych młyna o wydajności 30 t/dobę. Ziarno pszenicy o naturalnej masie 782 g/l, zawartości szklistości 45% i zawartości popiołu 1,53% zostało wprowadzone do procesu przetwarzania. Po kondycjonowaniu ziarno obłuskiwano ze wskaźnikiem obłuskiwania 6,8 % w maszynach obłuskiwania i rozdrabniania o konstrukcji kaskadowej [2], co zapewniło obniżenie zawartości popiołu do 1,27 %. Mielenie ziarna (rys. 1) przeprowadzono przy całkowitym odzysku wynoszącym 73,4 % przy obciążeniu obłuskiwarek i rozdrabniarek (78,8 % przy obciążeniu systemu). Oprócz walców, w drugim systemie suszenia, a także w pierwszym i drugim systemie mielenia zastosowano rozbieracz z regulowaną prędkością wirnika.

Rys. 1. Schemat etapu szlifowania

Analiza wskaźników ilościowych i jakościowych półproduktów (Tabela 1) uzyskanych w pierwszym systemie wykazała, że główna ich część charakteryzuje się wystarczająco wysoką jakością, co pozwala na dalszy przemiał bez wzbogacania w celu uzyskania wysokiej jakości mąki. Jednocześnie zboża gruboziarniste charakteryzują się stosunkowo wysoką zawartością cząstek łuski, co wymaga rozwiązania problemu ich wzbogacania. W związku z tym pierwsza grupa sit w sekcji przesiewającej systemu pogłębiania I została wyposażona w sita o rozmiarze oczek 800 µm, co pozwoliło na skierowanie części zbóż gruboziarnistych o obniżonej jakości do dalszego mielenia w procesie pogłębiania. W ten sposób mąka (11,4/0,55) została pobrana w pierwszym systemie, a gruba (7,1/0,8), średnia (14,1/0,73), drobna (10,5/0,67) i brudna (13,2/0,57) zostały usunięte i wysłane do procesu mielenia. Całkowita ilość półproduktów przesłanych do procesu mielenia wyniosła 44,9% przy średniej ważonej zawartości popiołu wynoszącej 0,66%. Drugi system odwadniania otrzymał 37,0% produktu drabinkowego o średniej ważonej zawartości popiołu wynoszącej 2,22%. Podczas przetwarzania tego produktu na walcarce II systemu odwadnianego o całkowitym odzysku 34,7% przed obciążeniem systemu otrzymano 8,5% mąki o zawartości popiołu 0,64%, 8,7% pyłów, a także produkty innych frakcji utworzone głównie przez łuski. Biorąc pod uwagę ilościowe i jakościowe wyniki mielenia na młynie walcowym II systemu ciągnionego, uzyskany produkt poddano dalszemu mieleniu. Można zatem stwierdzić, że w tym przypadku proces formowania kaszy jest realizowany na pierwszym systemie odwadnianym, a drugi system odwadniany faktycznie pełni funkcję obierania i mielenia.

Tabela 1: Wskaźniki ilościowe i jakościowe rozdrabniania z całkowitą ekstrakcją 73,4% przy I d.s. w % obciążenia maszyn do łuszczenia i rozdrabniania (wydajność, % / zawartość popiołu, %)

| Produkt | Po maszynie, system pogłębiania I | Przed maszyną II systemu pogłębiania | Po maszynie II systemu pogłębiania |

| Wschód 1,0 | 19,9 / 2,68 | 19,9 / 2,68 | 6,9 / 4,05 |

| Duży gruboziarnisty | 18,8 / 1,56 | 11,7 / 2,02 | 5,7 / 3,62 |

| Średnia ziarnistość | 17,1 / 0,79 | 3,0 / 1,1 | 6,2 / 2,49 |

| Drobna ziarnistość | 11,9 / 0,62 | 1,4 / 0,77 | 1,0 / 2,40 |

| Dunst | 13,4 / 0,58 | 0,2 / 1,26 | 0,7 / 1,20 |

| Mąka | 12,2 / 0,57 | 0,8 / 0,85 | 8,5 / 0,64 |

Zgodnie z wynikami przemiału uzyskano 73,2% mąki, w tym 54,8% mąki wysokiej jakości z 60% P3-BPL i 18,4% mąki pierwszej jakości z 43% P3-BPL. Biorąc pod uwagę uzyskane dane, można stwierdzić, że proces formowania zbóż, nawet w pojedynczym systemie przy niskich warunkach przemiału ziarna łuszczonego, pozwala na uzyskanie zadowalających wyników przemiału i może być uznany za skuteczny dla zakładów przemiału bez wzbogacania. Ponadto zmniejszenie liczby systemów mielenia zmniejsza kapitałochłonność takich młynów i oszczędza energię oraz inne zasoby podczas pracy.

opublikowany w „Hliboproducts” 6/2013

ODNIESIENIA

- Vereshchinskiy A.P. Regularities of grinding hulled wheat grain [Tekst] / A.P. Vereshchinskiy // Khleboprodukty. – 2012. – №12. – С.38-39.

- Vereshchynskyi, A.P. Efficiency of hulling and grinding machines „Cascade” in the preparation of wheat grain in varietal grinding [Tekst] / A.P. Vereshchynskyi // Khleboprodukty. – 2012. – №11. – С.40-41.