NARODOWY UNIWERSYTET TECHNOLOGII ŻYWNOŚCI

VERESHCHYNSKYI OLEXANDR PAVLOVYCH

UAC 664.64.001.76

PODSTAWY NAUKOWE I PRAKTYKA

ZWIĘKSZANIA WYDAJNOŚCI ODMIANOWEGO

ODMIAN PSZENICY

05.18.02 – Technologia zbóż, roślin strączkowych, zbóż

i mieszanek pastewnych, roślin oleistych i łykowych

STRESZCZENIE AUTORSKIE

rozprawa na stopień

doktora nauk technicznych

Kijów – 2013

Rozprawa doktorska jest manuskryptem.

Praca została wykonana w Narodowym Uniwersytecie Technologii Żywności Ministerstwa Edukacji i Nauki Ukrainy.

Opiekun naukowy: doktor nauk technicznych, profesor Dmytruk Jewhen Adamowycz,

Narodowy Uniwersytet Technologii Żywności,

Profesor Wydziału Technologii Przechowywania i Przetwarzania Ziarna

Oficjalni przeciwnicy: doktor nauk technicznych, profesor Olga Shanina,

Narodowy Techniczny Uniwersytet Rolniczy im. Petra Wasylenki w Charkowie,

Kierownik Katedry Technologii Przetwórstwa i Produkcji Żywności;

Doktor nauk technicznych, profesor Stankevych Heorhii Mykolaiovych,

Odeska Narodowa Akademia Technologii Żywności,

Kierownik Wydziału Technologii Przechowywania Ziarna;

Doktor nauk rolniczych, profesor Halyna Denysivna Humeniuk,

Narodowy Uniwersytet Nauk o Życiu i Środowisku Ukrainy,

Kierownik Wydziału Standaryzacji i Certyfikacji Produktów Rolnych.

Obrona odbędzie się „____”__________2013 o godz.1000 na posiedzeniu Specjalistycznej Rady Akademickiej D 26.058.06 Narodowego Uniwersytetu Technologii Żywności (ul. Wołodymyrska 68, Kijów, 01601) w sali A-311.

Praca jest dostępna w bibliotece Narodowego Uniwersytetu Technologii Żywności (ul. Wołodymyrska 68, Kijów, 01601).

Abstrakt został wysłany „____” __________2013

Sekretarz Naukowy Specjalistycznego

Sekretarz Naukowy Rady Dysertacji, dr hab.

Y.V. Kambulova

OGÓLNA CHARAKTERYSTYKA PRACY

Znaczenie tematu. Przemysł młynarski Ukrainy przetwarza rocznie około 3,5 mln ton pszenicy, zużywając 300…350 mln kWh energii elektrycznej. Jednocześnie niedobory żywności i energii są jednymi z najważniejszych współczesnych problemów ludzkości. W takich okolicznościach racjonalne wykorzystanie ziarna w oparciu o technologie oszczędzające zasoby i energię jest priorytetem dla przemysłu młynarskiego.

Wysoki poziom osiągnięć w teorii i praktyce przetwarzania ziarna zawdzięczamy pracy naukowców z Ukrainy i krajów sąsiednich, takich jak L.E. Aizykovich, V.V. Gortinsky, M.E. Ginzburg, V.Y. Hirshson, P.G. Demsky, I.R. Dudarev, G.A. Egorov, E.D. Kazakov, N.P. Kozmina, Vl. Kretovich, Y.N. Kupritz, A.V. Lykov, L.I. Lyubarsky, B.M. Maksymchuk, E.M. Melnikov, I.T. Merko, V.O. Morgun, I.A. Naumov, I.V. Romensky, P.P. Tarutin, L.A. Trisviatsky, S.D. Husid, a także prace zagranicznych naukowców Burdett, Fellers, Graf, Pfost, Krank, Bakshi, Becker, Kent, Morgan, Russ, Shepherd, Thorpe, Stenvert, Schmidt, Church i innych.

Techniczne doposażenie młynów w latach 80-tych i 90-tych ubiegłego wieku pozwoliło na znaczne zwiększenie wydajności produkcji mąki i potencjalnych możliwości przetwórczych poprzez wprowadzenie zaawansowanych technologii. Opierały się one na wdrożeniu naukowo uzasadnionej i praktycznie sprawdzonej zasady selektywnego mielenia poprzez rozwój procesów wzbogacania i zróżnicowanego wpływu na produkt. Młyny Bühler o wydajności 500 i 250 ton dziennie wyróżniały się maksymalnym stopniem wykorzystania ziarna i wysoką jakością produktu, stanowiąc podstawę przemysłu młynarskiego w Związku Radzieckim. Jednak późniejsze reformy gospodarki narodowej miały znaczący wpływ na ich funkcjonowanie i transformację przemysłu młynarskiego. Okazało się, że w nowym środowisku gospodarczym technologie oparte na rozwiniętych strukturach były zbyt energochłonne, wymagały dużej liczby różnych maszyn i dużych obszarów produkcyjnych. Ponadto ujawniły się inne wady typowe dla zakładów produkcyjnych o dużej wydajności: znaczne koszty zasobów materiałowych, pracy i energii do centralizacji surowców, dystrybucji i sprzedaży gotowych produktów, duża bezwładność procesów produkcyjnych i trudności w szybkim reagowaniu na nagłe zmiany popytu rynkowego. Przemysł młynarski potrzebował mniejszych, zlokalizowanych zakładów produkcyjnych o niższych kosztach uruchomienia i eksploatacji. Młyny mączne oparte na zredukowanych strukturach przetwórczych były i są szybko wprowadzane w kraju. Chociaż przetwarzają one około 30% ziarna pszenicy, tylko częściowo spełniają wymagania dotyczące jakości i wydajności mąki. W większości przypadków niski poziom wykorzystania surowca i niska jakość wytwarzanych produktów są problemami nie do pokonania dla tych młynów.

Tak więc, obecnie ukraiński przemysł młynarski jest reprezentowany przez typowe młyny o wydajności 500 i 250 ton dziennie, zbudowane 20…30 lat temu, które przetrwały do dziś bez znaczących zmian, wdrażając zaawansowane struktury mielenia, a także nowsze młyny o mniejszej wydajności, zarówno importowane, jak i krajowe, wdrażające zredukowane struktury mielenia. Wady wyżej wymienionych młynów wskazują na brak wystarczająco solidnych podstaw naukowych do skutecznego doskonalenia technologii produkcji mąki.

Aby rozwiązać ten problem, konieczne jest opracowanie naukowych podstaw poprawy wydajności odmianowego przemiału pszenicy, a także praktycznych rozwiązań technologicznych do ich wdrożenia przy tworzeniu nowych i rekonstrukcji istniejących młynów.

Związek pracy z programami naukowymi, planami, tematyką. Rozprawa doktorska została wykonana zgodnie z kierunkiem naukowym Narodowego Uniwersytetu Technologii Żywności „Rozwój najnowszych energooszczędnych i zasobooszczędnych technologii” oraz sekcją „Rozwój i doskonalenie technologii przechowywania i przetwarzania roślin zbożowych w celu uzyskania pasz i produktów spożywczych o ulepszonej jakości i asortymencie” (państwowy numer rejestracyjny 012 u 0048861).

Cel i założenia badań. Celem badań jest opracowanie naukowych podstaw do poprawy wydajności odmianowego przemiału pszenicy i konkurencyjności młynów o różnej wydajności.

Zgodnie z tym celem zdefiniowano następujące zadania:

- uzasadnienie potrzeby poprawy technologii odmianowego przemiału pszenicy piekarskiej;

- Naukowe uzasadnienie i wybór priorytetowych obszarów badawczych;

- kompleksowe zbadanie i przeanalizowanie technologii przetwarzania, właściwości ziarna, półproduktów i mąki w wybranych obszarach badawczych;

- opracowanie kompleksowego wskaźnika oceny wydajności przemiału;

- opracowanie naukowych podstaw innowacyjnych technologii odmianowego przemiału pszenicy i metod ich wdrażania;

- uzasadnienie wymagań technicznych i technologicznych dla środków wdrażania innowacyjnych technologii, opracowanie i przetestowanie metod ich dostarczania oraz ocena ich skuteczności;

- opracowanie rozwiązań technologicznych produkcji mąki piekarskiej z wykorzystaniem innowacyjnych technologii w celu wykorzystania wyników badań;

- wprowadzenie stworzonych innowacyjnych technologii do przemysłu, określenie ich praktycznej wartości, efektywności technicznej i ekonomicznej oraz przetestowanie właściwości wypiekowych wyprodukowanej mąki;

- opracowanie zaleceń dotyczących wdrożenia proponowanych technologii oraz sformułowanie kierunków dalszego rozwoju technologii i urządzeń do przetwarzania ziarna pszenicy.

Przedmiotem badań są technologie produkcji pszennej mąki piekarniczej.

Przedmiot badań – ziarno pszenicy, produkty jego przetwórstwa, procesy technologiczne.

Metody badawcze – ogólnie przyjęte, technologiczne, matematyczne z wykorzystaniem nowoczesnych urządzeń i nowych technologii komputerowych.

Nowatorstwo naukowe wyników. Zidentyfikowano trendy, sformułowano przepisy naukowe dotyczące poprawy technologii produkcji pszennej mąki odmianowej i urządzeń technologicznych do ich realizacji.

Po raz pierwszy eksperymentalnie określono właściwości i cechy technologii obłuskiwania ziarna z wykorzystaniem samoostrzących się powierzchni ściernych.

Po raz pierwszy ustalono prawidłowości technologii czyszczenia ziarna w procesie obłuskiwania, określono właściwości higroskopijne obłuskanego ziarna o wartości wskaźnika obłuskiwania do 8,0%, a także osobliwości tworzenia się śruty podczas jej mielenia w różnych trybach.

Dalej opracowano naukowe uzasadnienie i praktyczne potwierdzenie możliwości i celowości zmniejszenia struktury odmianowego przemiału pszenicy w młynach o różnej wydajności poprzez intensyfikację przetwarzania z wykorzystaniem obłuskanego ziarna.

Prawidłowości technologii obłuskiwania zostały określone poprzez zmianę stopnia obciążenia obszaru roboczego urządzenia do obróbki powierzchni ziarna.

Udowodniono możliwość i celowość intensyfikacji zimnej metody obróbki wodno-cieplnej (WHT) ziarna poprzez jego wstępne obłuskiwanie.

Naukowo uzasadniono celowość przygotowania ziarna do przemiału z indeksem łuszczenia 6…8%.

Udowodniono, że wdrożenie technologii przemiału pszenicy z wykorzystaniem obłuskiwania przyczynia się do wykorzystania potencjału warstwy aleuronowej w celu zwiększenia wartości biologicznej mąki.

Praktyczne znaczenie wyników. Opracowano i zaproponowano do praktycznego wykorzystania kompleksowy wskaźnik efektywności przemiału.

Opracowano praktyczne metody wdrażania innowacyjnych technologii odmianowego przemiału pszenicy w piekarni, mające na celu oszczędność energii i racjonalne wykorzystanie surowców poprzez intensyfikację procesów i redukcję struktur przetwarzania.

Opracowano i zaproponowano kompleksowe i zróżnicowane wykorzystanie procesów mielenia i przesiewania w systemach mielenia produktów skorupowych według struktury: maszyna walcowa – rozbieracz – maszyna mieląca – przesiewanie i rozbieracz – przesiewanie.

Określono parametry technologiczne środków wdrażania intensywnych technologii w zredukowanych strukturach mielenia.

Struktura i tryby technologiczne mielenia dla nowych młynów o różnej wydajności, a także dla istniejących młynów z kompletnym wyposażeniem, są określane podczas ich rekonstrukcji zgodnie z kilkoma opcjami istotnymi w branży. W celu praktycznego wdrożenia proponowanych rozwiązań technologicznych opracowano odpowiednie schematy technologiczne.

Ocena techniczna i ekonomiczna proponowanych technologii wykazała ich znaczącą przewagę nad istniejącymi. Nowe technologie produkcji mąki zapewniają wymagany poziom jej właściwości wypiekowych, co jest niezbędne do produkcji wysokiej jakości wyrobów piekarniczych.

Wyniki uzyskane w trakcie tej pracy, w postaci nowych i ulepszonych maszyn, trybów technologicznych, operacji, młynów i technologii, zostały wdrożone i z powodzeniem zastosowane w ponad 20 młynach na Ukrainie i w Rosji.

Praktyczne wyniki tej pracy, a mianowicie schematy technologiczne modułowych młynów o różnej wydajności, są zalecane do wykorzystania w procesie edukacyjnym przy realizacji projektów kursowych i dyplomowych w specjalności „Technologia przechowywania i przetwarzania ziarna”.

Indywidualny wkład wnioskodawcy polega na opracowaniu podstawowej koncepcji pracy, wyborze i uzasadnieniu tematu, opracowaniu metod badawczych, przeprowadzeniu badań analitycznych i eksperymentalnych w warunkach laboratoryjnych i produkcyjnych, a także opracowaniu proponowanych innowacyjnych technologii. Analiza i synteza wyników badań została przeprowadzona wspólnie z doradcą naukowym, doktorem nauk technicznych, profesorem Dmytrukiem E.A. W materiałach opublikowanych we współautorstwie z kolegami i wykorzystanych w rozprawie doktorskiej wnioskodawca jest odpowiedzialny za zarządzanie badaniami i syntezę ich wyników.

Zatwierdzenie wyników pracy doktorskiej. Wyniki pracy zostały zaprezentowane na 77 Międzynarodowej Konferencji Naukowej Studentów, Habilitantów i Młodych Naukowców (NUFT, Kijów, 2010), XI Międzynarodowej Konferencji Naukowo-Praktycznej „Piekarnia-2011” (ONAFT, Odessa, 2011), XII Międzynarodowej Konferencji Naukowo-Praktycznej „Piekarnia-2012” (ONAFT, Odessa, 2012), Międzynarodowej Konferencji Naukowo-Praktycznej „Zaawansowane techniki i technologie produkcji żywności, biznesu restauracyjnego i hotelarskiego oraz handlu. Strategia ekonomiczna i perspektywy rozwoju handlu i usług” (Charkowski Państwowy Uniwersytet Technologii Żywności, Charków, 2012), Międzynarodowa Naukowo-Praktyczna Konferencja Internetowa »Innowacyjne technologie w przemyśle spożywczym i biznesie restauracyjnym« (Charkowski Państwowy Uniwersytet Technologii Żywności, Charków, 2012), 79 Międzynarodowa Konferencja Naukowa Studentów, Habilitantów i Młodych Naukowców (NUFT, Kijów, 2013).

Publikacje. Na podstawie materiałów rozprawy doktorskiej opublikowano 33 prace, w tym 24 artykuły w czasopismach branżowych, 4 streszczenia konferencji naukowych, 2 patenty na wynalazki, 3 patenty na wzory użytkowe.

Struktura i zakres rozprawy doktorskiej. Rozprawa doktorska składa się ze wstępu, 6 rozdziałów, wniosków ogólnych, wykazu piśmiennictwa zawierającego 331 pozycji (33 strony), w tym 35 autorów zagranicznych oraz 10 załączników (76 stron). Praca została przedstawiona na 273 stronach, w tym 58 rysunków (40 stron) i 63 tabel (59 stron).

GŁÓWNA TREŚĆ PRACY

We wstępie uzasadniono znaczenie wybranego tematu, ujawniono istotę i stan problemu naukowego, sformułowano koncepcję i założenia naukowe pracy oraz podano jej ogólną charakterystykę.

W rozdziale pierwszym „Aktualny stan, efektywność i kierunki rozwoju piekarskiego przemiału odmian pszenicy” omówiono cechy strukturalne i właściwości fizyko-mechaniczne ziarna pszenicy, procesy technologiczne produkcji i nowoczesne urządzenia technologiczne do ich realizacji, poziom spożywczego wykorzystania ziarna pszenicy i jakość produkowanej z niego mąki, a także przeanalizowano istniejące technologie produkcji piekarskiej mąki odmian pszenicy i wskaźniki ich efektywności.

Podkreślono, że charakter ziarna pszenicy determinuje szereg podstawowych zasad zapewniających jego efektywne przetwarzanie na mąkę piekarniczą, które obejmują: sekwencyjne uwalnianie ziarna z łuski z późniejszym mieleniem; zwiększenie zdolności ziarna do wchłaniania wody i szybkości przenikania wilgoci do bielma; selektywne mielenie w oparciu o różnicę w wytrzymałości ziarna i jego części anatomicznych; poprawę właściwości mielenia drobnego ziarna.

Należy zauważyć, że procesy technologiczne produkcji mąki i sprzęt do ich realizacji są bardzo zróżnicowane, co wynika z ich niskiej ogólnej wydajności w nowoczesnych technologiach. Obecny poziom rozwoju procesów technologicznych i urządzeń nie w pełni realizuje podstawowe zasady zapewnienia wydajnego przetwarzania ziarna pszenicy na mąkę piekarniczą.

Ustalono, że w tradycyjnych technologiach produkcji mąki piekarniczej, mających na celu zapewnienie jakości mąki pod względem zawartości popiołu, znaczna część cennych odżywczo substancji, które są częścią wielu anatomicznych części ziarna, jest kierowana do otrębów. W porównaniu do pełnego ziarna, mąka odmianowa ma obniżoną wartość odżywczą. Ocena jakości mąki za pomocą wskaźnika białości, w porównaniu ze wskaźnikiem zawartości popiołu, bardziej wiarygodnie charakteryzuje właściwości konsumpcyjne mąki i otwiera możliwość wykorzystania potencjału wartości biologicznej warstwy aleuronowej.

Stwierdzono, że obecnie nie ma jednego wskaźnika, który pozwala na wiarygodną ocenę efektywności technologicznej mielenia odmian, co komplikuje ocenę ich efektywności ekonomicznej jako bardziej uogólnionej. Biorąc pod uwagę złożony charakter ziarna i procesów jego przetwarzania, zakłada się, że rozwiązanie tego problemu jest możliwe poprzez kompleksową techniczno-ekonomiczną ocenę efektywności przemiału.

Ustalono, że technologie odmianowego przemiału piekarniczego pszenicy o rozwiniętej strukturze zapewniają wysoki stopień wykorzystania ziarna, ale ich wdrożenie wiąże się ze znacznymi nakładami energii i innych zasobów na tworzenie i eksploatację urządzeń produkcyjnych. Zmniejszenie struktury poprzez intensyfikację procesów przetwarzania oszczędza energię i zasoby oraz jest zgodne ze światowymi trendami w rozwoju przemiału pszenicy. Jednak obecnie istniejące technologie nie obejmują metod intensyfikacji procesów mielenia pszenicy piekarniczej, które mogą zmniejszyć ich strukturę bez zmniejszania stopnia wykorzystania ziarna.

Ustalono, że jednym z najbardziej priorytetowych sposobów poprawy technologii odmianowego mielenia pszenicy piekarniczej powinno być opracowanie i wdrożenie metod intensyfikacji procesów i redukcji struktury, które uwzględniają główne zasady zapewnienia ich wydajności.

W drugiej sekcji „Program badawczy doskonalenia technologii przemiału odmianowej pszenicy piekarskiej” w wyniku wyboru i uzasadnienia priorytetowych obszarów badawczych sformułowano następujące hipotezy naukowe

- technologii obłuskiwania towarzyszy zmiana właściwości fizycznych i mechanicznych składników masy ziarna, co przyczynia się do zwiększenia efektywności ich separacji i zapewnia zmniejszenie struktury przygotowania ziarna do przemiału;

- Zmiany właściwości higroskopijnych ziarna w wyniku obłuskiwania mogą być wykorzystane jako skuteczny sposób intensyfikacji metody zimnej WTO;

- technologia obłuskiwania powoduje ukierunkowaną zmianę struktury, składu chemicznego oraz właściwości fizycznych i mechanicznych ziarna, co zapewnia intensyfikację większości procesów technologicznych etapu przemiału oraz zmniejszenie jego zasobochłonności i energochłonności.

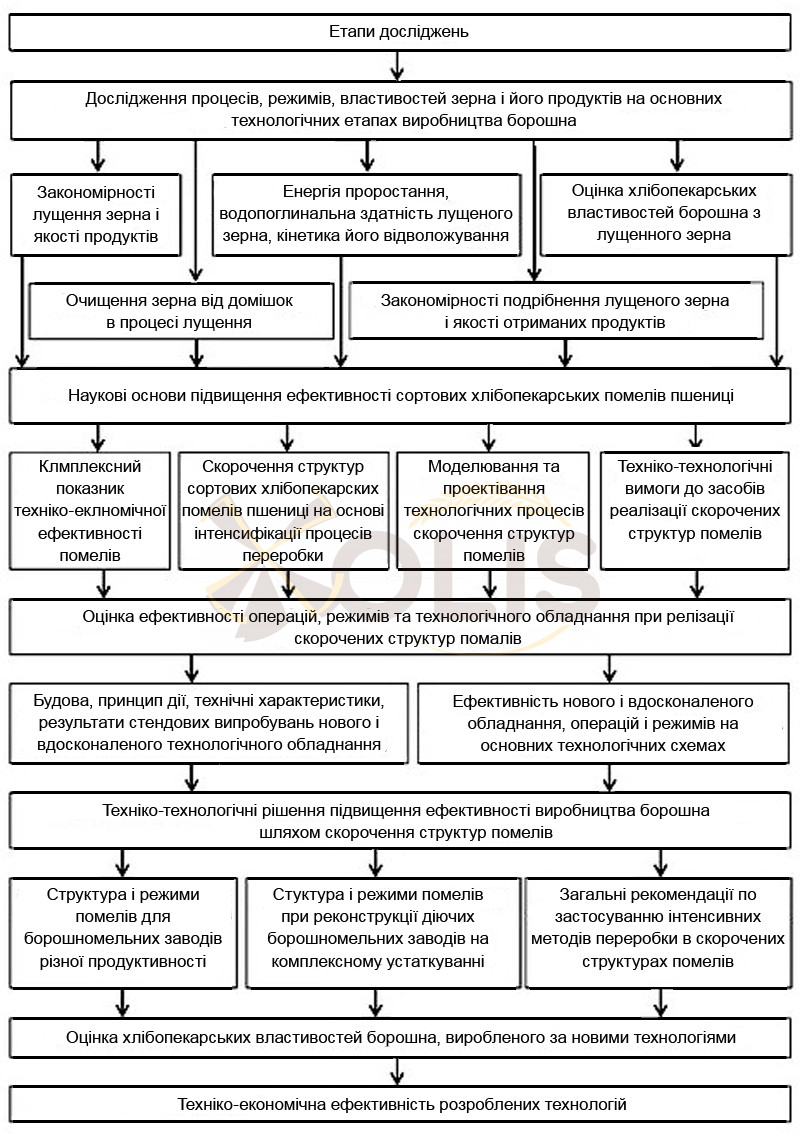

Biorąc pod uwagę postawione hipotezy, sformułowano opisany wcześniej cel i założenia badań oraz opracowano program badawczy obejmujący szereg etapów realizacji (rys. 1).

Program badawczy został zrealizowany przy użyciu standardowych metod określania wskaźników jakości ziarna i jego przetworów, a także specjalnie opracowanych metod: badania technologii obłuskiwania ziarna; oceny skuteczności czyszczenia ziarna w wyniku jego obłuskiwania; oceny żywotności obłuskanego ziarna, zdolności wchłaniania wody i kinetyki jego odwadniania; oceny wydajności mielenia obłuszczonego ziarna; badania właściwości wypiekowych mąki z obłuszczonego ziarna. Wdrożenie specjalnych metod przeprowadzono za pomocą opracowanego i wyprodukowanego niezbędnego sprzętu laboratoryjnego: golendra, aspiratora i walcarki. W celu zapewnienia wiarygodności i obiektywności wyników badań wybrano metody matematycznego i statystycznego przetwarzania wyników eksperymentalnych.

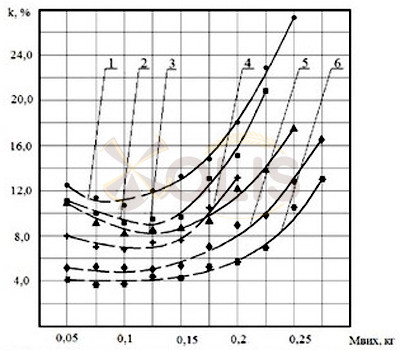

Rys. 2. Wykresy zależności wskaźnika złuszczania k od masy próbki początkowej Mвых w czasie przetwarzania t = 100 s:

– F46 14A SM1, Vp = 17 m/s, W = 12,4%;

– F46 14A SM1, Vp – 17 m/s, W = 16,9%;

– F60 25A SM1, Vp = 17 m/s, W = 12,4%;

– F60 25A SM1, Vp = 17 m/s, W = 16,9%;

– F46 14A SM1, Vp= 11 m/s, W = 12,4%;

– F60 14A SM1, Vp = 11 m/s, W = 12,4%.

W trzeciej części „Badanie technologii przygotowania i mielenia ziarna” przedstawiono wyniki badań eksperymentalnych, które potwierdziły słuszność postawionych hipotez i pozwoliły uzyskać dane niezbędne do dalszego teoretycznego uzasadnienia i praktycznego wdrożenia innowacyjnych metod poprawy wydajności mielenia odmianowej pszenicy piekarskiej.

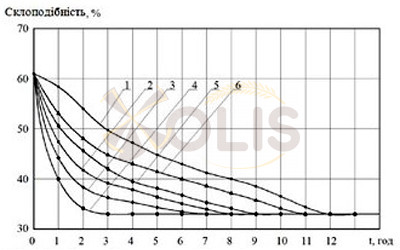

W wyniku badań technologii obłuskiwania stwierdzono, że interakcja ziarna z wirnikiem ściernym maszyn do obłuskiwania i mielenia charakteryzuje się kilkoma trybami, które różnią się wydajnością obłuskiwania (rys. 2).

Granice zidentyfikowanych trybów zależą od wielu czynników, takich jak charakterystyka materiału ściernego wirnika ściernego, jego prędkość obrotowa Vp, wilgotność ziarna W itp., ale w każdym przypadku są określane przez stopień wypełnienia obszaru roboczego maszyny, który podczas przetwarzania ziarna w laboratoryjnym hollanderze jest modelowany przez masę próbki początkowej M ex. Część każdej krzywej (Rys. 2) oznaczona linią nieciągłą odzwierciedla nieefektywny tryb obłuskiwania, który charakteryzuje się niską intensywnością obłuskiwania i nierównomierną obróbką powierzchni ziaren, z których część jest uszkodzona na końcach lub zgnieciona. Obszary oznaczone linią ciągłą odpowiadają efektywnemu trybowi obłuskiwania. Tryb ten charakteryzuje się gwałtownym wzrostem intensywności obłuskiwania i równomierną obróbką powierzchni ziaren, podczas gdy ich uszkodzenia są zredukowane do nieistotnych wartości. Punkty końcowe krzywych odpowiadają maksymalnym możliwym wartościom Mx zakresu trybu efektywnego złuszczania, po którym następuje awaryjne zakleszczenie wirnika.

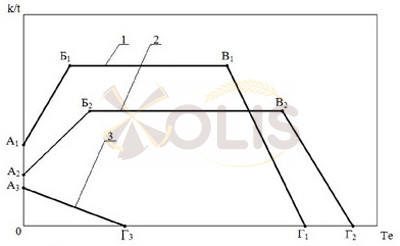

Rys. 3. Wykresy zależności intensywności zdzierania k/t od trwałości ściernic Te o różnych intensywnościach samoostrzenia IC:

1 – ІС1; 2 – ІС2; 3 – ІС3; ІС1 > ІС2 > IС3.

Ustalono, że charakter interakcji między ziarnem a powierzchnią roboczą wirnika ściernego łuszczarek jest określany przez aglomeraty ziaren szlifierskich, które tworzą makrochropowatość powierzchni ściernej w wyniku samoostrzenia, co jest główną cechą ściernic po łuszczeniu. Obserwacje wykazały (rys. 3), że podczas samoostrzenia w pewnym okresie (okres wzrostu wydajności) powierzchnie robocze świeżo szlifowanych ściernic stopniowo nabierają makrochropowatości (segmenty AB), która osiąga wartości maksymalne i jest determinowana warunkami pracy ściernic. Zmianom tym towarzyszy wzrost intensywności zdzierania, osiągający wartość maksymalną i stabilność w długim okresie eksploatacji (odcinki BB). Okres stabilnej pracy ściernic kończy się okresem obniżonej wydajności i jej całkowitą utratą w wyniku zużycia, które charakteryzuje się zmianą początkowego profilu powierzchni roboczych ściernic i zmniejszeniem ich średnicy zewnętrznej do wartości krytycznych (odcinki BG). Wykres 3 jest typowy dla ściernic poza warunkami samoostrzenia.

Ustalono, że czas trwania powyższych okresów, żywotność i wydajność ściernic zależą od intensywności procesu samoostrzenia. Te właściwości tarcz szlifierskich są określane przez ich twardość i ziarnistość, a także zależą od gatunku ziarna ściernego. Tarcze o niższej twardości i grubszej ziarnistości oraz ziarnach ściernych o gradacji 54C i 64C charakteryzują się wyższą szybkością ścierania i większym zużyciem energii napędu. Wynika to z powstawania makrochropowatości na ich powierzchni roboczej w wyniku samoostrzenia i jest tłumaczone niższą siłą wiązania ziaren ściernych. Ponadto ziarna ścierne gatunków 54C i 64C są twardsze niż ziarna 14A i 25A oraz mają bardziej rozwinięte i ostrzejsze końce, dzięki czemu ich aglomeraty zachowują wysoką zdolność skrawania przez długi czas pracy.

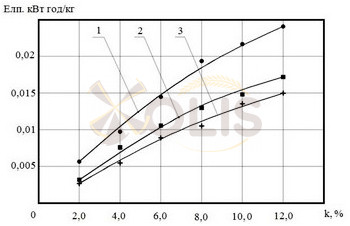

W maszynach pracujących w trybie ciągłym stopień wypełnienia obszaru roboczego jest parametrem technologicznym regulowanym operacyjnie, wykorzystywanym do ustalania ilościowych i jakościowych wskaźników operacji obierania podczas wykonywania zadań produkcyjnych. Ustalono, że wzrost stopnia wypełnienia obszaru roboczego (rys. 4 i 5) prowadzi do zwiększenia intensywności obierania, a także powoduje znaczny wzrost jednostkowych strat energii Elp.

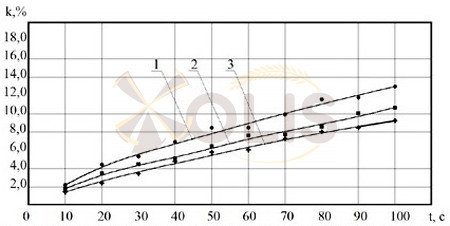

Rys. 4. Wykresy zależności wskaźnika zdzierania k od czasu zdzierania t:

Gatunek materiału ściernicy 14A F60 SM1; Vp = 11,0 m/s.

1 – Mw = 0,25 kg, 2 – Mw = 0,225 kg, 3 – Mw = 0,2 kg

Rys. 5. Wykresy zależności jednostkowego zużycia energii zdzierania Elp od wskaźnika zdzierania k:

Gatunek materiału ściernego ściernicy 14A F60 SM1; Vp = 11,0 m/s.

1 – Mw = 0,25 kg, 2 – Mw = 0,225 kg, 3 – Mw = 0,2 kg

Energochłonność operacji zdzierania w maszynach z wirnikami ściernymi, oprócz stopnia wypełnienia obszaru roboczego, zależy od wielu innych czynników, choć w mniejszym stopniu, i waha się w dość szerokim zakresie. Zastosowanie ściernic o wysokim współczynniku samoostrzenia, płyt sitowych o zwiększonej chropowatości i zwiększenie prędkości obwodowej wirnika ściernego prowadzi do intensyfikacji operacji obierania i zmniejszenia ich zużycia energii. Wraz ze wzrostem odległości między wirnikiem ściernym a płaszczem sita, a także wilgotności ziarna, intensywność operacji technologicznych obłuskiwania maleje, a energochłonność wzrasta.

Stwierdzono, że przy efektywnym trybie obłuskiwania jedynym istotnym czynnikiem decydującym o jakości produktów obłuskiwania jest wartość wskaźnika obłuskiwania k (rys. 6). Wynika to z braku sztywnego kontaktu powierzchni roboczej ściernic z ziarnami znajdującymi się w stanie fluidalnym podczas obróbki oraz siły ich oddziaływania, która jest ograniczona wartością ciśnienia międzykrystalicznego. Biorąc pod uwagę wdrożenie technologii zdzierania i jakość uzyskanych produktów, zapewnienie racjonalnej intensywności zdzierania i wzajemnie powiązanej żywotności ściernic jest wystarczającym warunkiem doboru właściwości ich materiału.

Rys. 6. Wykresy zawartości popiołu w produktach łuszczenia z w zależności od wskaźnika łuszczenia k:

Gatunek materiału ściernego ściernicy 14A F60 SM1;

Vp = 11,0 m/s; Mw = 0,25 kg;

1 – ziarno; 2 – łuski.

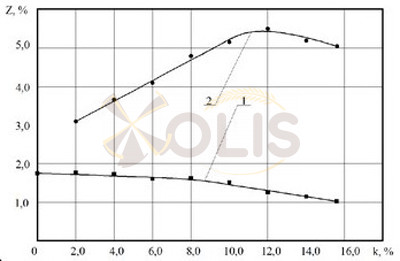

Rys. 7. Wykresy zależności skuteczności czyszczenia ziarna E od wskaźnika obłuskiwania k:

1 – powłoka sita z otworami 1,3×12 mm;

2 – powłoka sita z otworami 0-2 mm.

● – zanieczyszczenie odpadami; ■ – zanieczyszczenie ziarna

Wydajność technologiczna oczyszczania ziarna z zanieczyszczeń podczas procesu obłuskiwania jest proporcjonalna do jego wskaźnika obłuskiwania k. Przetwarzanie ziarna o wartościach wskaźnika k powyżej 2,5 % pod względem skuteczności usuwania zanieczyszczeń chwastów i o wartościach powyżej 3,5 % pod względem usuwania zanieczyszczeń ziarna przekracza maksymalną możliwą skuteczność czyszczenia sitowo-powietrznego (55 % i 32 %), w szczególności ze względu na oddzielenie zanieczyszczeń trudnych do oddzielenia (rys. 7).

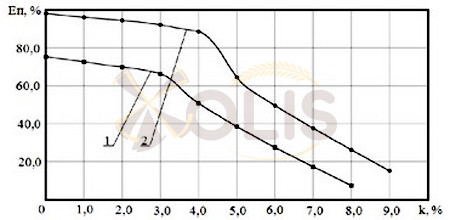

Przetwarzanie ziarna pszenicy o wskaźniku obłuskiwania powyżej 3,0% prowadzi do gwałtownego spadku żywotności ziarna (rys. 8) i aktywnego rozwoju grzybów pleśniowych na powierzchni ziaren w warunkach wysokiej wilgotności.

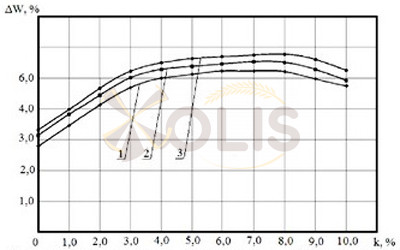

Wstępne obłuskiwanie ziarna pszenicy o wskaźniku obłuskiwania wynoszącym 3% lub więcej podwaja wzrost wilgotności ziarna podczas jego nawilżania w porównaniu z ziarnem nieobłuskanym (rys. 9).

Rys. 8. Wykresy zależności energii kiełkowania Ep

od indeksu łuszczenia k:

Próbka oryginalna 1 – Ep = 75,0%; 2 – Ep = 98,0%.

Rys. 9. Wykresy wzrostu wilgotności ziarna ΔW w zależności od wskaźnika obłuskiwania k:

Czas zanurzenia w wodzie 1 – 10 s; 2 – 20 s; 3 – 30 s.

Oryginalna próbka W = 12,9%.

Szybkość rozprzestrzeniania się wilgoci w bielmie obłuskanego ziarna zależy od jego wskaźnika obłuskiwania i w zakresie k = 3…5% osiąga maksymalne wartości, które są kilkakrotnie wyższe niż szybkość rozprzestrzeniania się wilgoci w bielmie nieobłuskanego ziarna (rys. 10).

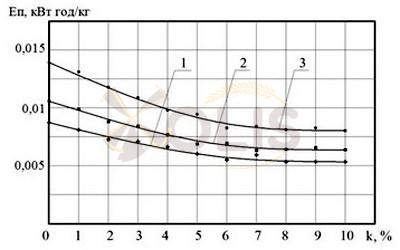

Mielenie obłuszczonego ziarna znacznie poprawia jakość półproduktów i zwiększa ilość dużych i średnich ziaren (Tabela 1). Energochłonność mielenia ziarna obłuszczonego jest średnio o 30…50% niższa niż ziarna nieobłuszczonego (rys. 11).

Rys. 10: Wykres zmian szklistości ziarna w zależności od czasu zwilżania t:

1 – k = 0 %; 2 – k = 1,5 %; 3 – k = 3,1 %;

4 – k = 5,1 %; 5 – k = 7,4 %; 6 – k = 8,9 %

Rys. 11 Wykresy zależności energii właściwej rozdrabniania Ep od wskaźnika złuszczania k w układzie napromieniowanym

1 – produkt całkowity 40 %; 2 – produkt całkowity 50 %.

3 – produkt całkowity 60

Tabela 1: Wskaźniki ilościowe i jakościowe produktów mielenia ziarna w systemie suchym (ilość, % / zawartość popiołu, %).

| Całkowity produkt, %. | Mucuna , % | Wschód, 1000 mikronów, %. | str. pp., % | Por., % | Dr kr., % | Dunst, % | Mąka, % |

| 30 / 0,84 | 0 | 70 / 1,97 | 13,35 / 1,27 | 4,68 / 0,95 | 6,03 / 0,71 | 1,93 / 0,67 | 4,3 / 0,74 |

| 40 / 0,94 | 0 | 60 / 2,09 | 15,60 / 1,09 | 6,30 / 0,96 | 8,00 / 0,71 | 2,10 / 0,64 | 4,9 / 0,68 |

| 50 / 1,01 | 0 | 50 / 2,25 | 15,10 / 1,28 | 9,40 / 0,78 | 4,20 / 0,67 | 9,2 / 0,64 | |

| 60 / 0,98 | 0 | 40 / 2,60 | 19,10 / 1,91 | 11,20 / 0,79 | 13,90 / 0,60 | 4,70 / 0,56 | 11,5 / 0,59 |

| 70 / 1,29 | 0 | 30 / 3,01 | 16,50 / 2,12 | 13,60 / 0,85 | 18,10 / 0,61 | 5,80 / 0,57 | 14,9 / 0,57 |

| 30 / 0,97 | 4,0 / 4,42 | 66 / 1,68 | 13,80 / 1,17 | 4,90 / 0,92 | 5,50 / 0,79 | 1,90 / 0,66 | 3,4 / 0,88 |

| 40 / 0,89 | 4,0 / 4,42 | 56 / 1,78 | 18,90 / 1,00 | 6,50 / 0,87 | 7,50 / 0,71 | 2,70 / 0,59 | 5,2 / 0,85 |

| 50 / 1,09 | 4,0 / 4,42 | 46 / 2,04 | 19,76 / 1,25 | 12,90 / 1,15 | 9,70 / 0,79 | 3,20 / 0,66 | 6,9 / 0,81 |

| 60 / 1,12 | 4,0 / 4,42 | 36 / 2,33 | 24,60 / 1,54 | 12,00 / 0,85 | 13,20 / 0,76 | 4,10 / 0,61 | 9,5 / 0,71 |

| 70 / 1,18 | 4,0 / 4,42 | 26 / 2,81 | 20,10 / 2,14 | 15,20 / 0,99 | 18,80 / 0,69 | 5,70 / 0,57 | 13,7 / 0,65 |

| 30 / 0,88 | 8,0 / 5,02 | 62 / 1,54 | 14,70 / 1,01 | 4,50 / 0,83 | 5,00 / 0,73 | 1,90 / 0,57 | 3,6 / 0,92 |

| 40 / 0,94 | 8,0 / 5,02 | 52 / 1,73 | 21,20 / 0,98 | 6,40 / 0,92 | 6,90 / 0,75 | 2,5 / 0,67 | 5,0 / 0,89 |

| 50 / 0,92 | 8,0 / 5,02 | 42 / 2,05 | 25,50 / 1,05 | 8,70 / 0,79 | 8,90 / 0,68 | 3,10 / 0,61 | 6,0 / 0,76 |

| 60 / 0,86 | 8,0 / 5,02 | 32 / 2,15 | 26,70 / 1,09 | 11,20 / 0,73 | 11,20 / 0,62 | 3,60 / 0,58 | 7,3 / 0,75 |

| 70 / 0,95 | 8,0 / 5,02 | 22 / 2,70 | 22,00 / 1,52 | 15,30 / 0,78 | 17,00 / 0,67 | 5,00 / 0,59 | 10,8 / 0,67 |

Analiza składu chemicznego mąki wykazała, że przemiał obłuszczonego ziarna zwiększa ilość warstwy aleuronowej wchodzącej do mąki. Mąka wyprodukowana z obłuszczonego ziarna (tabela 2) charakteryzuje się poprawą wartości białości i właściwości wypiekowych, co potwierdzają wyniki próbnego wypieku laboratoryjnego.

Tabela 2: Wskaźniki jakościowe mąki o wydajności 70% i wyprodukowanego z niej chleba

| Wskaźnik złuszczania k, %. | 0 | 3 | 6 | 8 |

| Zawartość popiołu, % | 0,62 | 0,63 | 0,65 | 0,59 |

| Biel, jednostka P3-BPL | 58 | 58 | 59 | 60 |

| Zawartość białka, %. | 10,4 | 10,5 | 11,0 | 10,8 |

| Zawartość glutenu, %. | 26 | 26 | 26 | 26 |

| Produkt krajowy brutto, jednostki. | 55 | 55 | 55 | 55 |

| Spadająca liczba, s | 332 | 370 | 382 | 392 |

| Zdolność absorpcji wody, %. | 57,4 | 57,9 | 59,6 | 59,2 |

| Skład frakcyjny, %. Ponad 140 µm 140…125 µm 125…106 mikronów 106…95 µm Mniej niż 95 µm |

1 7 6 15 71 |

1 6 6 16 71 |

1 6 6 19 68 |

1 6 7 19 65 |

| Próbny wypiek chleba: wydajność objętościowa, cm³ porowatość, %. |

382 73 |

392 74 |

418 77 |

416 77 |