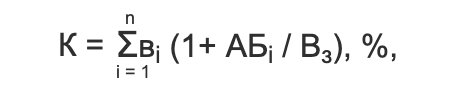

W czwartym rozdziale „Naukowe podstawy poprawy efektywności przemiału odmianowego pszenicy piekarskiej” opracowano kompleksowy wskaźnik efektywności K, który obiektywnie ocenia procesy produkcji mąki w rozwiązywaniu praktycznych problemów organizacji i prowadzenia przemiału odmianowego pszenicy piekarskiej:

gdzie:

ві – to wydajność i-tego produktu, %;

А – to wskaźnik określający zależność kosztu produktu od jego białości, UAH (t*t RH-BPL);

Бі – oznacza białość i-tego produktu, jednostka. RZ-BPL;

Вз – cena zboża, UAH/t.

Analiza wartości kompleksowego wskaźnika efektywności K wykazała, że ekonomicznie wykonalne wartości całkowitej wydajności mąki dla większości partii przemiału pszenicy pochodzenia krajowego, które są zbliżone do warunków podstawowych pod względem jakości, mieszczą się w granicach 73…74%.

Naukowo uzasadniono i opracowano innowacyjne metody redukcji struktury przygotowania ziarna i stanu przemiału w odmianowym przemiale pszenicy piekarniczej. Wykorzystanie obłuskiwania jako sposobu przygotowania ziarna do przemiału pozwala zwiększyć efektywność czyszczenia ziarna, zintensyfikować procesy technologiczne jego przemiału oraz zmniejszyć specyficzną zawartość łuski i wytrzymałość ziarna, co dodatkowo zwiększa efektywność procesu formowania zbóż. Opracowano najbardziej uproszczoną strukturę (Tabela 3), która zapewnia efektywność przygotowania ziarna do przemiału.

Tabela 3: Operacje technologiczne zminimalizowanej struktury przygotowania ziarna do przemiału

| Operacje technologiczne | Używane urządzenia | Podetap |

|---|---|---|

| Oddzielanie dużych zanieczyszczeń | Separator sitowy | Oczyszczanie z zanieczyszczeń |

| Pierwotne łuszczenie | Maszyna łuszcząca | Oczyszczanie z zanieczyszczeń |

| Obróbka powierzchni | ||

| Oddzielanie lekkich zanieczyszczeń | Separator powietrzny | Oczyszczanie z zanieczyszczeń |

| Podgrzewanie ziarna | Podgrzewacz | WTO |

| Nawilżanie | Maszyna nawilżająca | WTO |

| Odwilżanie | Zbiorniki | WTO |

| Wtórne łuszczenie | Maszyna łuszcząca | Oczyszczanie z zanieczyszczeń |

| Obróbka powierzchni | ||

| Oddzielanie lekkich zanieczyszczeń | Separator powietrzny | Oczyszczanie z zanieczyszczeń |

Analiza maksymalnie zredukowanej struktury wskazuje na potrzebę jej rozwoju w rozwiązywaniu praktycznych problemów przygotowania ziarna do przemiału, w zależności od następujących obszarów zastosowania operacji obłuskiwania:

- główny sposób przygotowania ziarna, który zapewnia znaczne zmniejszenie struktury stanu przygotowania, a także stwarza warunki do zmniejszenia struktury i zmniejszenia energochłonności dalszego przemiału (tab. 4);

- dodatkowy sposób przygotowania ziarna, który zapewnia zmniejszenie struktury jego podetapów, na przykład WTO (tabela 5);

- dodatkowy sposób zwiększenia wydajności przygotowania ziarna do przemiału, który wyklucza stosowanie operacji o zdublowanych funkcjach lub funkcjach, które utraciły swoją celowość.

Tabela 4. Operacje technologiczne struktury wykorzystującej obłuskiwanie jako główny sposób przygotowania ziarna do przemiału

| Operacje technologiczne | Używane urządzenia | Podetap |

|---|---|---|

| Separacja | Separator sitowo-powietrzny | Oczyszczanie z zanieczyszczeń |

| Oddzielanie zanieczyszczeń mineralnych | Kamieniarka | Oczyszczanie z zanieczyszczeń |

| Oddzielanie krótkich zanieczyszczeń | Tryjer – separator kukurydziany | Oczyszczanie z zanieczyszczeń |

| Pierwotne łuszczenie | Maszyna łuszcząca | Oczyszczanie z zanieczyszczeń |

| Obróbka powierzchni | ||

| Oddzielanie lekkich zanieczyszczeń | Separator powietrzny | Oczyszczanie z zanieczyszczeń |

| Podgrzewanie ziarna | Podgrzewacz | WTO |

| Nawilżanie | Maszyna nawilżająca | WTO |

| Odwilżanie | Zbiorniki | WTO |

| Wtórne łuszczenie | Maszyna łuszcząca | Oczyszczanie z zanieczyszczeń |

| Obróbka powierzchni | ||

| Oddzielanie lekkich zanieczyszczeń | Separator powietrzny | Oczyszczanie z zanieczyszczeń |

Tabela 5. Operacje technologiczne konstrukcji wykorzystującej obłuskiwanie jako dodatkowy sposób przygotowania ziarna na podetapie WTO

| Operacje technologiczne | Używane urządzenia | Podetap |

|---|---|---|

| Separacja | Separator sitowo-powietrzny | Oczyszczanie z zanieczyszczeń |

| Oddzielanie zanieczyszczeń mineralnych | Kamieniarka | Oczyszczanie z zanieczyszczeń |

| Oddzielanie długich zanieczyszczeń | Tryjer do oddzielania owsa (Koncentrator) | Oczyszczanie z zanieczyszczeń |

| Oddzielanie krótkich zanieczyszczeń | Tryjer do oddzielania kukurydzy | Oczyszczanie z zanieczyszczeń |

| Łuskanie ziarna | Maszyna łuszcząca | Obróbka powierzchni ziarna

Oczyszczanie z zanieczyszczeń |

| Oddzielanie lekkich zanieczyszczeń | Separator powietrzny | Oczyszczanie z zanieczyszczeń |

| Podgrzewanie ziarna | Podgrzewacz | WTO |

| Nawilżanie | Maszyna nawilżająca | WTO |

| Odwilżanie | Zbiorniki | WTO |

| Oddzielanie lekkich zanieczyszczeń | Separator powietrzny | Oczyszczanie z zanieczyszczeń |

W porównaniu z typową strukturą, która przewiduje 17 operacji przygotowania ziarna do przemiału, zastosowanie obłuskiwania jako głównego sposobu takiego przygotowania pozwala zmniejszyć liczbę stosowanych operacji do 10.

Wdrożenie drugiego z powyższych kierunków wykorzystania operacji obłuskiwania jest najbardziej akceptowalne w przypadku przebudowy istniejących młynów o typowej lub zbliżonej do typowej strukturze przygotowania. W takim przypadku, na przykład, ulepszona struktura może obejmować operację obłuskiwania całego strumienia ziarna lub jego niewielkiej części, która jest przeprowadzana po kondycjonowaniu.

Opracowano środki mające na celu intensyfikację procesów technologicznych i zmniejszenie struktury etapu mielenia ziarna, które obejmują

- zastosowanie niskich trybów mielenia ziarna łuszczonego, co pozwala na zmniejszenie liczby układów i długości linii walców procesu łuszczenia przy jednoczesnym zwiększeniu liczby i jakości półproduktów (zwłaszcza dużych)

- zwiększenie wydajności procesu przesiewania w celu wzbogacenia dużych i średnich zbóż, wykluczenie wzbogacania małych zbóż i plew, co jest zapewnione przez poprawę jakości tych produktów w wyniku niskich trybów formowania kaszy podczas mielenia obłuszczonego ziarna, a także wskaźników ilościowych i jakościowych powstałych strumieni mąki podczas formowania jej odmian;

- wzrost wydajności mąki podczas mielenia produktów pośrednich za pomocą maszyn typu dezintegrator, co zmniejsza liczbę systemów i długość linii walców procesu mielenia.

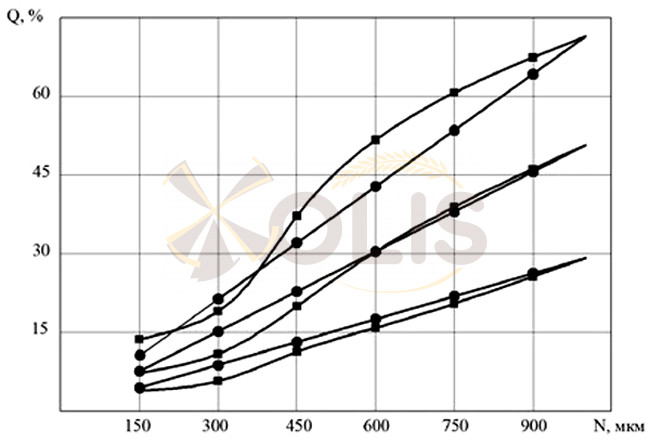

Rys. 12. Zależność ilości produktu mielenia uzyskanego w pierwszym układzie obłuskanego ziarna pszenicy Q od wymiarów liniowych otworów sita N:

■ – dane doświadczalne;

● – dane obliczone z wykorzystaniem powyższych wzorów.

Przeprowadzono analizę metod modelowania matematycznego i projektowania procesów technologicznych młyna do mielenia odmian pszenicy piekarskiej oraz uzasadniono możliwość i celowość ich zastosowania do określania ilościowych charakterystyk przepływów w zredukowanych strukturach mielących. Zweryfikowano (rys. 12), że poniższe formuły mogą być stosowane do obliczeń inżynierskich przepływów w zredukowanych strukturach mielenia łuskanego ziarna w zakresie wartości produktu całkowitego 30…70%, które są niezbędne w praktyce projektowej.

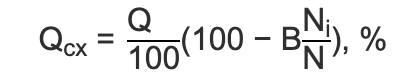

Ilość produktu drabinkowego Qcx z i-tego sita:

gdzie.

- Q – ilość produktu dostarczonego do tego systemu, %;

- В – wartość produktu, która jest ustalana przez przejście sita, %;

- Ni – rozmiar liniowy otworów i-tego sita, µm;

- N jest liniowym rozmiarem otworów sita, który jest używany do określenia wartości produktu B, µm.

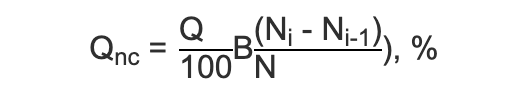

Ilość produktu pośredniego Qnc, otrzymanego przez przejście przez sito o liniowym rozmiarze oczekNi i wyładowanie z sita o liniowym rozmiarze oczek Ni-1:

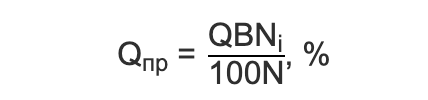

Ilość przechodzącego produktu Qпp z i-tego sita:

Aby wdrożyć opracowane innowacyjne metody zmniejszania struktury etapów przygotowania i mielenia ziarna w młynach do pszenicy odmianowej, zidentyfikowano niezbędny sprzęt i opracowano podstawy ich tworzenia i ulepszania Qпp z i-tego sita:

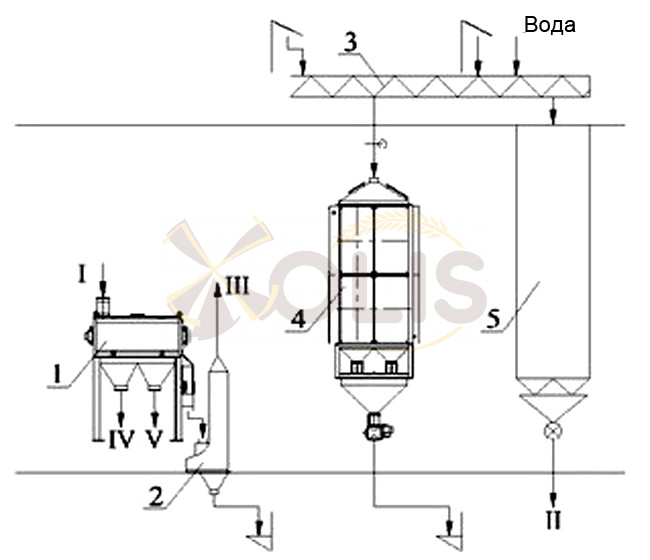

Rys. 13 Schemat technologiczny kondycjonowania:

- 1 – maszyna do tapicerowania i zdzierania typu MAO;

- 2 – separator powietrza typu A1-BNA;

- 3 – przenośnik ślimakowy;

- 4 – podgrzewacz ziarna typu PZ;

- 5 – zbiornik nawilżający.

- I – ziarno po czyszczeniu;

- II – ziarno kondycjonowane;

- III – do układu zasysającego;

- IV – pył tapicerski; V – otręby

W piątym rozdziale „Kompleksowa ocena innowacyjnych metod ograniczania odmianowego przemiału pszenicy na chleb” opisano budowę, zasadę działania, charakterystykę techniczną oraz wyniki badań stanowiskowych nowych i udoskonalonych urządzeń technologicznych:

- maszyny do łuszczenia i obierania typu MAO (patent Ukrainy na wzór użytkowy nr 65223);

- maszyny do łuszczenia i rozdrabniania o konstrukcji kaskadowej (ukraiński patent na wynalazek nr 97616);

- podgrzewacze ziarna typu PZ;

- rozbieracz ESM-1,5;

- separatory sitowe LUCH ZSO (ukraiński patent na wynalazek nr 100205).

W wyniku testów produkcyjnych udoskonalono charakterystykę techniczną i przetestowano wydajność nowych i ulepszonych urządzeń przetwórczych, a także oceniono skuteczność opracowanych metod redukcji struktur.

Przygotowanie ziarna dla WTO (rys. 13) z wykorzystaniem operacji jego obróbki powierzchniowej w maszynie łuszcząco-obłuskującej MAO z oddzieleniem pyłu łuszczącego i łusek w ilości 1,5…2,5% zapewnia skuteczne kondycjonowanie na zimno zdecydowanej większości partii pszenicy w jednym etapie przy jednoczesnym skróceniu czasu nawilżania o 25%. Zużycie energii elektrycznej do przetwarzania ziarna wynosi 2,3…3,0 kWh/t.

Zastosowanie podgrzewacza ziarna typu PZ bezpośrednio przed WTO zapewnia niezawodną produkcję mąki bez obniżania jej wydajności i jakości w zimnych okresach roku. Gdy ziarno jest podgrzewane w podgrzewaczu typu PZ z 3…5 °C do 15…18 °C przy użyciu energii elektrycznej, jego zużycie wynosi 7,2…8,4 kWh/t, co jest ekonomicznie wykonalne, biorąc pod uwagę wyniki mielenia.

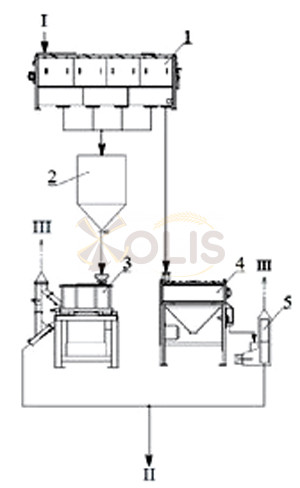

Rys. 14 Schemat technologiczny przygotowania ziarna poprzez frakcjonowanie i obłuskiwanie wydzielonej frakcji drobnej:

- 1 – separator sitowy typu LUCH ZSO;

- 2 – lej zasypowy;

- 3 – maszyna do obłuskiwania i rozdrabniania typu Cascade;

- 4 – maszyna tapicerująca R3-BGO;

- 5 – separator powietrza do waty R3-BNA.

- I – ziarno kondycjonowane;

- II – rozdrobnione ziarno;

- III – do układu zasysającego;

Przygotowanie kondycjonowanego ziarna do mielenia z wykorzystaniem operacji technologicznej jego obróbki w maszynach obłuskiwania i mielenia konstrukcji „Kaskada” zapewnia wartość wskaźnika obłuskiwania do 8,0 %, a także zmniejszenie zawartości popiołu o 0,2…0,3 % przy zużyciu energii o 15…20 % mniejszym w porównaniu z obróbką w maszynach innych znanych konstrukcji. Jednocześnie obserwuje się równomierność obróbki poszczególnych ziaren, a wzrost ziaren połamanych w wyniku obłuskiwania nie przekracza 0,8%. Wnioski z badań laboratoryjnych zostały potwierdzone, że przy efektywnym reżimie obłuskiwania jakość produktów obłuskiwania praktycznie nie zależy od stopnia wypełnienia obszaru roboczego maszyny do obłuskiwania i mielenia i jest określana przez wartość wskaźnika obłuskiwania.

Skuteczność czyszczenia ziarna przez frakcjonowanie z późniejszym obłuskiwaniem oddzielonej drobnej frakcji (rys. 14) wynosi około 50% przy spadku zawartości popiołu do 0,05%.

Ustalono, że proces formowania zbóż przy użyciu niskich trybów mielenia obłuskanego ziarna można skutecznie wdrożyć w dwóch lub nawet jednym systemie mielenia. Jednocześnie, w porównaniu z tradycyjnymi sposobami mielenia niełuskanego ziarna, zapewniony jest wzrost jakości półproduktów.

Przetwarzanie dużych półproduktów o podwyższonej jakości uzyskanych w wyniku mielenia ziarna obłuszczonego w maszynach sitowych pozwala zwiększyć wydajność wzbogacania sitowego poprzez zwiększenie współczynnika produktywności przechodzących frakcji.

Zastosowanie demembratorów ESM-1.5 w technologii mielenia półproduktów pierwszej i drugiej jakości, a także mielenia cząstek łuski po walcarkach, pozwala zintensyfikować procesy technologiczne mielenia i mielenia oraz skrócić ich długość. Ustalono technologiczną wykonalność mielenia produktów skorupowych za pomocą następujących struktur: młyn walcowy – rozbieracz – szlifierka – przesiewanie i rozbieracz – przesiewanie. Potwierdzono, że energochłonność mielenia w rozcieraczu jest znacznie niższa w porównaniu z młynem walcowym.

W rozdziale 6, „Uzasadnienie struktury i trybów mielenia z wykorzystaniem innowacyjnych technologii i ocena ich efektywności”, zaproponowano nową zasadę zintegrowanej modułowej konstrukcji młynów do mąki. Uniwersalne standardowe moduły technologiczne bez wzbogacania produktów przemiału o wydajności 30 t/dobę i z wzbogacaniem sitowym o wydajności 60 t/dobę zostały opracowane jako podstawa do tworzenia zakładów o różnej wydajności.

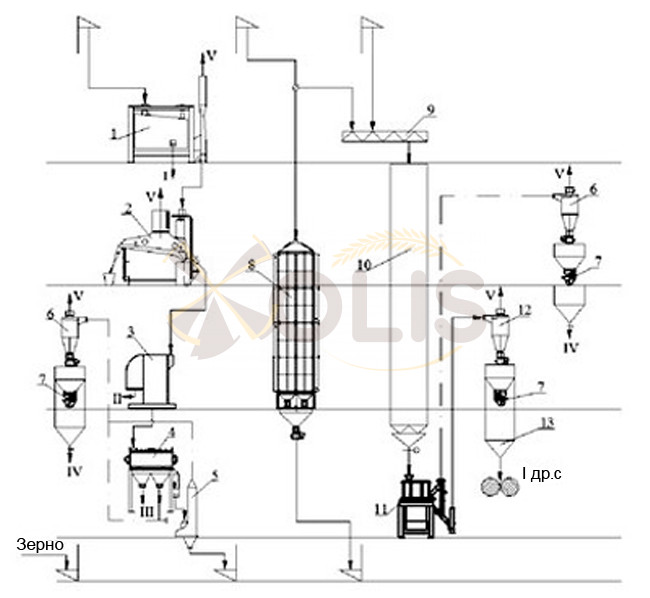

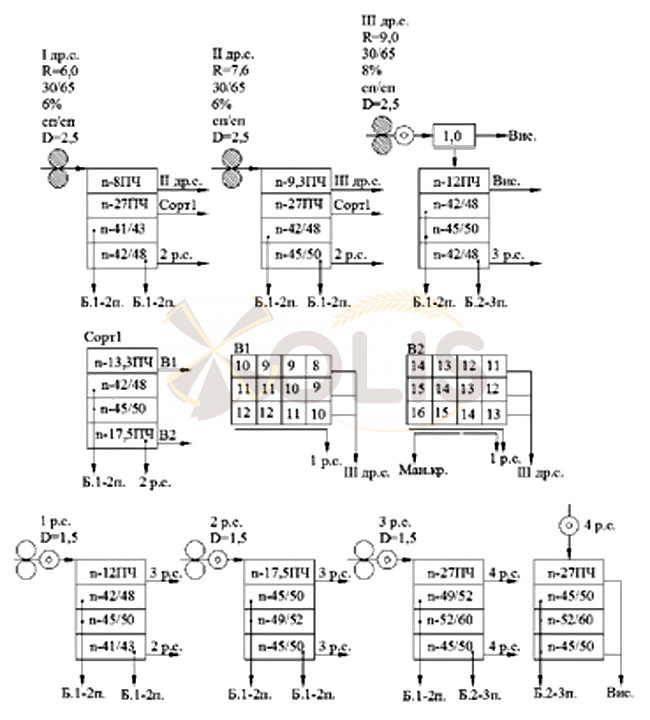

Przygotowanie ziarna do przemiału w każdym z modułów technologicznych odbywa się zgodnie ze schematem technologicznym (rys. 15), w którym w razie potrzeby stosuje się separator kamieni i separator trier-cookie dla zakładów o niskiej wydajności.

Rysunek 15. Schemat etapu przygotowania ziarna do przemiału w uniwersalnym module technologicznym:

-

- 1 – separator sitowo-powietrzny;

- 2 – separator kamieni; 3 – separator trier-ciastko;

- 4 – obijarka i łuszczarka;

- 5 – separator powietrza; 6 – cyklon; 7 – waga;

- 8 – podgrzewacz ziarna; 9 – przenośnik ślimakowy;

- 10 – zbiornik do nawilżania ziarna;

- 11 – maszyna do łuszczenia i mielenia

- 12 – rozładowarka cyklonowa; 13 – lej zasypowy.

- I – separator sortujący i przelot sit wysiewających;

- II – kolba kukurydzy; III – pył tapicerski;

- IV – oddzielone łuski;

- V – powietrze do sieci zasysania i transportu pneumatycznego.

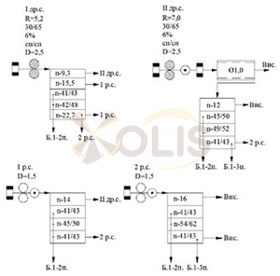

Rys. 16 Schemat etapu mielenia ziarna uniwersalnego modułu standardowego bez wzbogacania.

Schemat technologiczny etapu mielenia ziarna typowego modułu bez wzbogacania (rys. 16) obejmuje zastosowanie dwóch systemów kruszenia i dwóch systemów mielenia. Kadłuby są mielone zgodnie z następującą strukturą: walcarka – rozdrabniacz – rozdrabniacz – przesiewacz.

Wykorzystując uniwersalny moduł standardowy bez wzbogacania produktów pośrednich, opracowano schematy technologiczne dla młynów o wydajności 30 i 60 ton na dobę. Analiza bilansu ilościowego i jakościowego (Tabela 6) istniejącego młyna do mąki oraz możliwe opcje tworzenia klas mąki (Tabela 7) potwierdzają techniczną wykonalność efektywnego przeprowadzania zarówno mielenia wielogatunkowego, jak i mielenia jednogatunkowego z produkcją mąki wyższej jakości, bez stosowania procesów wzbogacania produktów pośrednich.

Tabela 6. Bilans ilościowy i jakościowy młyna do mąki stworzonego przy użyciu typowego modułu bez wzbogacania (wydajność, % / zawartość popiołu, %)

| System | Obciążenie, % | I др. с. | II др. с. | 1 р. с. | 2 р. с | Wysokiej jakości mąka uniwersalna | Mąka 1 klasy | Mąka 2 klasy | Bran |

| Kaskada | 100 / 1,64 | 93,2 / 1,44 | 6,8 / 4,35 | ||||||

| І др. с. | 93,2 / 1,44 | 29,3 / 2,8 | 45,7 / 0,91 | 7,0 / 0,62 | 11,2 / 0,57 | ||||

| ІІ др. с. | 31,6 / 2,85 | 3,7 / 0,8 | 9,4 / 0,67 | 1,0 / 1,3 | 17,5 / 4,53 | ||||

| 1 р. с. | 45,7 / 0,91 | 2,3 / 3,43 | 8,4 / 1,85 | 35,0 / 0,52 | |||||

| 2 р. с. | 19,1 / 1,2 | 7,0 / 0,59 | 9,1 / 0,77 | 0,7 / 1,06 | 2,3 / 4,66 | ||||

| Разом | 53,2 / 0,54 | 18,5 / 0,72 | 1,7 / 1,2 | 26,6 / 4,5 |

Tabela 7. Formowanie klas mąki w młynie stworzonym przy użyciu typowego modułu bez wzbogacania

| Typ mąki | Szlifowanie jednostopniowe | Szlifowanie dwustopniowe | Szlifowanie trzystopniowe | |||

| wyjście, % | biel, jednostka P3-BPL | wyjście, % | biel, jednostka P3-BPL | wyjście, % | biel, jednostka P3-BPL | |

| przełożony | 70,0 | 57 | 58,0 | 58 | 53,2 | 59 |

| pierwszy | 13,5 | 43 | 18,5 | 45 | ||

| drugi | 1,7 | 21 | ||||

| razem | 70 | 71,5 | 73,4 | |||

Rys. 17 Schemat etapu mielenia ziarna w uniwersalnym standardowym module z wzbogacaniem przez sito

Wykorzystując uniwersalny standardowy moduł technologiczny z wzbogacaniem sitowym produktów pośrednich (rys. 17), opracowaliśmy schematy technologiczne dla młynów o wydajności 60, 120, 180 i 240 t/dobę. Analiza bilansu ilościowego i jakościowego (Tabela 8) istniejącego młyna i możliwych opcji formowania gatunków mąki (Tabela 9) potwierdza prawidłowość decyzji podjętych w celu zapewnienia wydajności mielenia.

Tabela 8. Bilans ilościowy i jakościowy młyna do mąki utworzonego przy użyciu typowego modułu ze wzbogacaniem sitowym (wydajność, % / zawartość popiołu, %)

| System | Obciążenie, % całości | I др. с. | II др. с. | III др. с. | Różnorodność 1 | В1 | В2 | 1 р. с. | 2 р. с | 3 р. с | 4 р. с | Б. в.с. | Б. 1 с. | Б. 2 с. | Rękopis | Bran |

| Kaskada | 100.0 / 1.95 | 93.5 / 1.46 | 6.5 / 4.35 | |||||||||||||

| І др. с. | 93.5 / 1.46 | 59.0 / 1.76 | 21.3 / 1.15 | 4.7 / 0.67 | 7.3 / 0.61 | 1.2 / 0.73 | ||||||||||

| IІ др. с. | 59.0 / 1.76 | 16.5 / 3.86 | 30.9 / 1.07 | 2.4 / 0.54> | 6.8 / 0.59 | 2.4 / 0.69 | ||||||||||

| III др.с. | 25.7 / 3.44 | 7.8 / 1.36 | 1.2 / 0.83 | 1.1 / 1.31 | 15.6 / 4.84 | |||||||||||

| Różnorodność 1 | 52.2 / 1.10 | 18.6 / 1.36 | 12.1 / 1.12 | 12.9 / 1.01 | 5.4 / 0.63 | 3.2 / 0.72 | ||||||||||

| D1 | 18.6 / 1.36 | 5.6 / 3.13 | 13.0 / 0.60 | |||||||||||||

| В2 | 12.1 / 1.12 | 3.6 / 2.04 | 6.0 / 0.19 | 2.5 / 0.58 | ||||||||||||

| 1 р.с. | 19.0 / 0.66 | 3.9 / 1.24 | 0.3 / 1.73 | 14.2 / 0.48 | 0.5 / 0.58 | |||||||||||

| 2 р.с. | 23.9 / 0.93 | 6.3 / 2.09 | 17.2 / 0.51 | 0.4 / 0.60 | ||||||||||||

| 3 р.с. | 14.4 / 1.69 | 4.5 / 4.13 | 8.8 / 0.56 | 1.1 / 0.66 | ||||||||||||

| 4 р.с. | 4.5 / 4.13 | 0.5 / 0.79 | 0.5 / 1.08 | 3.5 / 5.06 | ||||||||||||

| Razem | 59.8 / 0.54 | 10.5 / 0.73 | 1.6 / 1.24 | 25.6 / 4.75 |

Stworzono struktury, określono tryby i opracowano schematy technologiczne dla młynów wykorzystujących kompletne wyposażenie do ich rekonstrukcji w celu rozwiązania najbardziej palących problemów w branży w następujący sposób

- zwiększenie produkcji wysokiej jakości mąki, zmniejszenie strat produkcyjnych, pod warunkiem, że prace rekonstrukcyjne zostaną przeprowadzone w możliwie najkrótszym czasie i przy minimalnych nakładach inwestycyjnych;

- maksymalizacja produkcji wysokiej jakości mąki przy możliwie najniższych kosztach produkcji;

- Zwiększenie wydajności młyna do 320 ton dziennie poprzez racjonalne wykorzystanie istniejącego sprzętu przy jednoczesnym zwiększeniu wydajności mąki wysokiej jakości i obniżeniu kosztów jej produkcji.

Tabela 9. Tworzenie klas mąki w młynie stworzonym przy użyciu typowego modułu ze wzbogacaniem sita

| Typ mąki | Szlifowanie jednostopniowe | Szlifowanie dwustopniowe | Szlifowanie trzystopniowe | |||

| wyjście, % | biel, jednostka P3-BPL | wyjście, % | biel, jednostka P3-BPL | wyjście, % | biel, jednostka P3-BPL | |

| przełożony | 72,0 | 57 | 65,0 | 59 | 62,3 | 59 |

| pierwszy | 8,0 | 39 | 10,5 | 44 | ||

| drugi | 1,6 | 20 | ||||

| razem | 72,0 | 73,0 | 74,4 | |||

Doświadczenie ponad 20 młynów o wydajności 30…200 t/dobę przez pięć lat wykazało, że zastosowanie technologii zaproponowanych w niniejszej pracy niezawodnie zapewnia produkcję mąki piekarniczej zgodnie z aktualnymi wymaganiami.

Wdrożenie opracowanych technologii pozwala młynom o niskiej wydajności zwiększyć wydajność mąki wysokogatunkowej średnio o 10…20%, całkowitą wydajność o 12% oraz zapewnić możliwość mielenia jednogatunkowego z wydajnością mąki wysokogatunkowej. Najbardziej odpowiedni pod względem wskaźników technicznych i ekonomicznych jest młyn o wydajności 60 t/dobę, który jest realizowany bez stosowania procesów wzbogacania. Aby wytworzyć 1 tonę dziennej wydajności takiego młyna, potrzeba 1,7 razy mniej masy sprzętu i 1,63 razy mniej nakładów inwestycyjnych na jego zakup. Ponadto przetworzenie 1 tony ziarna wymaga 1,08 razy mniejszej mocy zainstalowanej i 2 razy mniej powietrza.

Młyny o średniej i dużej wydajności, które są budowane przy użyciu opracowanych technologii z wykorzystaniem wzbogacania sit, charakteryzują się wzrostem wydajności mąki wysokiej jakości o 10…15% w przypadku przemiału wielogatunkowego, a w przypadku przemiału jednogatunkowego gwarantują wydajność wysokiej jakości na poziomie około 72,0%. Aby wytworzyć 1 tonę dziennej produktywności proponowanych urządzeń produkcyjnych, wymagana jest średnio 1,3 razy mniejsza waga sprzętu i kapitału na jego zakup. Ponadto przetworzenie 1 tony ziarna w takich młynach wymaga 1,05 razy mniejszej mocy zainstalowanej i 1,4 razy mniej powietrza.

W przypadku rekonstrukcji młynów przy użyciu kompletnego wyposażenia, proponowane opcje rekonstrukcji zapewniają wzrost produkcji mąki wysokiej jakości o 5…15% w przypadku przemiału wielogatunkowego oraz znaczne zmniejszenie zużycia materiałów i kosztów używanego sprzętu.