Vereshchynskyi A.P., kandydat nauk technicznych, prezes zarządu Ukragroprod CJSC

W artykule „Efektywne przetwarzanie – główny czynnik popularyzacji sorizu” (czasopismo „Przechowywanie i Przetwarzanie”, nr 1, 2002) przedstawiliśmy problemy produkcji kaszy z ziarna sorizu, sposoby ich rozwiązania i uzyskane wyniki. Jednocześnie niektóre fragmenty prezentowanej pracy doczekały się głębszej kontynuacji i szerszego wykorzystania, gdyż dotykają podstawowych procesów przetwarzania szeregu innych zbóż. Do takich procesów należą operacje łuskania i rozdrabniania ziarna, realizowane głównie w maszynach ściernych. Zrozumienie całości działań związanych z produkcją kaszy jako celowej redystrybucji anatomicznych części ziarna daje podstawę do uznania obróbki powierzchniowej za jedno z najpotężniejszych narzędzi wpływających na wzrost wydajności produkcji jako całości. Powyższe jest głównym argumentem potwierdzającym istotność przedstawionego poniżej materiału.

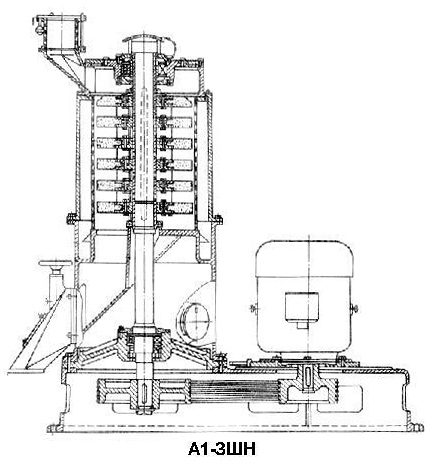

W ciągu ostatnich kilku dziesięcioleci zarówno w Ukrainie, jak i za granicą główną i jedyną szeroko rozpowszechnioną konstrukcją maszyn do obierania – mielenia ziarna są maszyny typu A1-ZSHN. Chociaż takie maszyny są przeznaczone do przetwarzania jęczmienia, pszenicy i grochu, są one również wykorzystywane do przetwarzania innych upraw. Względna prostota i uniwersalność konstrukcji spowodowała jej masową produkcję przez różne przedsiębiorstwa w ulepszonej formie. Niemniej jednak nasze testy takich maszyn pokazują, że ten typ charakteryzuje się znacznymi wadami związanymi z tradycyjną konstrukcją Al-ZSHN-3. Analiza cech konstrukcyjnych takich maszyn wykazała, że do tej pory zadania „ulepszania” zostały zredukowane do tworzenia maszyn o niskiej wydajności, a różnice konstrukcyjne są określane głównie przez możliwości techniczne przedsiębiorstwa producenta.

Główną wadą maszyn rozpatrywanego typu jest niska wydajność obierania – rozdrabniania, której towarzyszy wysokie jednostkowe zużycie energii. Zapewnienie wysokiej jakości przetwarzania osiąga się poprzez wymuszoną wielokrotną liczbę przejść (od dwóch do sześciu), tj. liczbę używanych maszyn, a koszty energii mogą przekraczać ponad połowę kosztów wymaganych do całej produkcji kaszy. Ponadto, aby zapewnić jednoczesną pracę określonej liczby maszyn, wymagany jest rozwinięty transport, aspiracja i inna komunikacja, co wiąże się ze znacznymi nakładami kapitałowymi na ich stworzenie, obsługę i konserwację.

Jednym z przykładów powyższego jest to, że przy podanej w paszporcie wydajności 3 ton na godzinę rzeczywista wydajność Al-ZSHN-3 przy produkcji kaszy perłowej lub sorizovye (potrzeba pięciu – sześciu przejść) mieści się w zakresie 250 – 300 kg/h w przeliczeniu na jedną maszynę. Zatem zużycie energii tylko na obieranie – mielenie jednej tony ziarna wynosi około 80 kW!

Jednocześnie analiza pracy maszyn typu A1-ZSHN, przeprowadzona przez nas na szeregu parametrów, wykazała, że główną przyczyną ich wad może być nieracjonalna organizacja stosowanych trybów przetwarzania. Powyższe zdeterminowało konieczność głębszego zbadania przez nas prawidłowości procesów obierania-szlifowania jako perspektywy stworzenia wysoce efektywnego sprzętu na nowym poziomie.

W tym celu przeprowadziliśmy cykl eksperymentów z wykorzystaniem specjalnie zaprojektowanej gollendry z wymiennymi korpusami roboczymi i możliwością pracy zarówno w trybie okresowym, jak i ciągłym. W trakcie badań badaliśmy prawidłowości procesów łuszczenia-szlifowania różnych rodzajów ziarna przy różnych charakterystykach kinematycznych i siłowych układów: produkt – powietrze – korpusy robocze.

Należy zauważyć, że dla kryteriów oceny jakości przetwarzania ziarna wybrano:

- współczynnik przetworzenia k (%), zdefiniowany jako różnica między masami produktu wyjściowego i przetworzonego, odniesiona do masy produktu wyjściowego;

- stopień jednorodności produktu przetworzonego, określany wizualnie.

Potrzeba zastosowania tych kryteriów wynika z faktu, że współczynnik złuszczania w tradycyjnym znaczeniu jest zbyt subiektywny w odniesieniu do obróbki ściernej. Ponadto podział ziaren na obtoczone i nieobtoczone nie odzwierciedla w pełni stopnia przetworzenia, co jest istotne w szczególności dla ziaren jęczmienia, pszenicy i sorgo.

Znaczna objętość przeprowadzonych badań nie pozwala na ich prezentację, a tym bardziej szczegółową analizę w ramach niniejszego artykułu. W związku z tym przedstawiamy jedynie główne wnioski wskazujące kierunek dalszych prac projektowych.

-

- Do istotnych parametrów wpływających na wartość k należy zaliczyć: czas obróbki, różnicę prędkości obwodowej wirnika i produktu (U), koncentrację produktu w komorze roboczej (Q), definiowaną jako stosunek masy produktu w komorze do jej objętości, powierzchnię użyteczną i ziarnistość powierzchni ściernej wirnika. Rodzaj zależności k od każdego z tych parametrów przy stałych wartościach pozostałych jest zbliżony do liniowego.

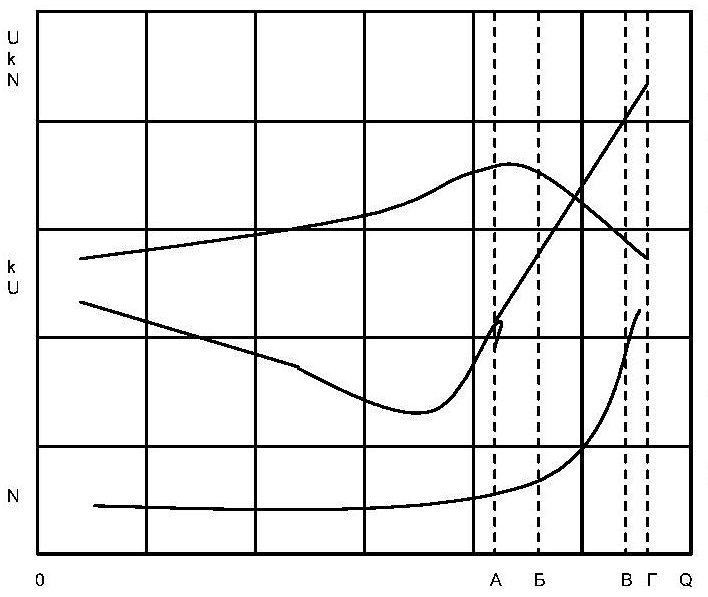

- Z kolei wartość U zależy od szeregu parametrów konstrukcyjnych, wśród których najbardziej efektywna jest wartość oporu (chropowatości) powłoki sitowej (cylindra). Jednocześnie nawet przy stałych parametrach projektowych zawsze występuje zależność U=f(Q). Zależność ta została przedstawiona na rys. 1 i charakteryzuje wpływ warunków szczelności na procesy przenoszenia i dystrybucji energii napędowej.

Rys. 1. Grafy zależności k=f(Q), U=f(Q), N=f(Q).

- Biorąc pod uwagę zależność U=f(Q), w rzeczywistej obieraczce zależność k=f(Q), ma postać również przedstawioną na rysunku. Wzrost wartości Q prowadzi do wzrostu sił dociskających produkt do wirnika, a w konsekwencji do intensyfikacji efektów ścierania (rosnąca część krzywej). Logiczne jest, że wyższe wartości przyrostów k są charakterystyczne dla odcinka rosnącego U. Jednak przy wartościach Q, zbliżonych do masy nasypowej, produkt traci mobilność, a maksymalne wartości wpływu ścierania, charakterystyczne dla tego trybu, przypadają na warstwę graniczną produktu do powierzchni roboczej. Wartość k gwałtownie spada, ponieważ część produktu pozostaje nieprzetworzona, a energia zużywana przez napęd jest głównie zużywana na ścieranie i ogrzewanie warstwy granicznej.

- Powyższe prawidłowości potwierdza charakter zależności pobieranej mocy właściwej napędu N od wartości stężenia Q, N=f(Q), również przedstawiony na rys. 1. Przy wartościach Q, zbliżonych do masy nasypowej produktu, procesom ścierania towarzyszy zakleszczanie, powodujące hałas, drgania, a w konsekwencji dodatkowe rozpraszanie energii, o czym świadczy gwałtowny wzrost wartości N.

- Analiza wykresów przedstawionych na rys. 1 wskazuje na istnienie obszaru najbardziej racjonalnych wartości Q (segment A-B) pod względem maksymalnych wartości k i minimalnych wartości N. Zatem tryby najkorzystniejszej pracy maszyn łuszczących są z góry określone przez odpowiedni obszar wartości Q.

- Oczywiste jest, że interakcja cząstek produktu sypkiego z powierzchnią roboczą wirnika ma charakter probabilistyczny. W konsekwencji, intensyfikacja mieszania produktu w kierunku promieniowym do powierzchni roboczej wirnika prowadzi do uśrednienia całkowitej liczby kontaktów ściernych każdej cząstki. Zatem stopień jednorodności przetwarzanego produktu zależy od intensywności powyższego mieszania, ustalonej przez cechy konstrukcyjne wirnika i płaszcza sita, a także od wartości stężenia Q, która określa warunki ograniczenia (str. 3).

- Ciągły ruch produktu wzdłuż osi wirnika, tj. od otworu załadunkowego do otworu rozładunkowego, jest integralnym warunkiem pracy rozważanych maszyn w cyklu ciągłym. Różnica w całkowitej prędkości poszczególnych cząstek w kierunku osiowym, spowodowana obecnością mieszania, prowadzi do różnych czasów przetwarzania, co ma wyjątkowo negatywny wpływ na stopień jednorodności przetwarzanego produktu. Eliminacja tego efektu jest możliwa poprzez przeprowadzenie szeregu działań projektowych w celu stworzenia systemu pozycjonowania produktu podczas jego ruchu w kierunku osiowym.

W trakcie badań okazało się, że konstrukcja maszyn typu A l-ZSN pozwala na ich pracę tylko przy stężeniach zbliżonych do masy nasypowej produktu (sekcja B-G na rys. 1), tj. w trybach o obniżonych wartościach k i wysokim zużyciu energii. Ponadto takie konstrukcje nie zapewniają środków kontroli procesów mieszania odpowiadających wnioskom przedstawionym w punktach 6 i 7. 6 и 7. Powyższe potwierdza wcześniej sugerowane przyczyny wad maszyn typu A 1-ZSHN, spowodowane niezgodnością konstrukcji z racjonalnym zachowaniem odpowiednich procesów.

Na podstawie przedstawionych wyników badań opracowaliśmy nową konstrukcję maszyny do łuszczenia i szlifowania o nazwie „KASKAD”, która pozwala na obróbkę powierzchni ziarna przy wysokich wartościach k, stopniu wyrównania i niskim jednostkowym zużyciu energii. W ten sposób przyzwoity wygląd rynkowy kaszy perłowej lub kaszy sorizovy (ziarna) jest zapewniony przez pojedynczą obróbkę ziarna w naszej maszynie (współczynnik przetwarzania 25%). Specyficzne zużycie energii wynosi nie więcej niż 25-30 kW/t w porównaniu do 80 kW/t w maszynach typu Al-ZSHN! W produkcji jęczmienia, pszenicy, zbóż grochu, gdzie wysokie współczynniki przetwarzania nie są wymagane ze względu na znaczny wzrost wydajności, jednostkowe zużycie energii jest znacznie zmniejszone. Na podstawie projektu „KASKAD” wyprodukowano szereg maszyn, których charakterystyki techniczne przedstawiono w tabeli.

Tabela 1: Charakterystyka techniczna maszyn do obierania i rozdrabniania konstrukcji „KASKAD”.

| Marka maszyny | ZSHM-250 | ZSHM-350 | ZSHM-500С |

| Wydajność przy k=25%, kg/h | 250 – 300 | 350 – 420 | 500 – 600 |

| Zainstalowana moc napędu elektrycznego, kW | 5,5 | 7,5 | 15,0 |

| Jednostkowy pobór mocy dla surowca k=25%, kV/tn | nie więcej niż 25 | nie więcej niż 25 | nie więcej niż 30 |

| Natężenie przepływu powietrza, m³/h | 270 | 350 | 600 |

| Opór aerodynamiczny, Pa | 315 | 315 | 315 |

| Wymiary: długość, mm szerokość, mm wysokość, mm |

650 580 930 |

650 580 980 |

1400 580 1270 |

| Waga, kg | 250 | 310 | 570 |

ZShM-250 jest przeznaczony do stosowania w młynach kaszowych o małej wydajności. Wraz z wysoką wydajnością technologiczną, maszyna ta jest bardzo łatwa w obsłudze i sprawdziła się w trudnych warunkach mielenia mąki rolniczej. ZShM-250 jest w stanie pracować przez długi czas bez napraw i regulacji, co jest ważne dla małych przedsiębiorstw o ograniczonych możliwościach konserwacji.

ZShM-350 jest przeznaczony do użytku w przemysłowych młynach kaszowych. Charakterystyka techniczna ZShM-350 pozwala na ponowne wyposażenie w tę maszynę istniejących zakładów produkcyjnych, tradycyjnie wyposażonych w A1-ZSHN-3, bez zmiany układu głównej komunikacji. Należy zauważyć, że takie przezbrojenie jest opłacalne tylko ze względu na oszczędność energii w ciągu 4-5 miesięcy pracy. Ponadto korzystanie z takich maszyn pozwala skuteczniej rozwiązywać kwestie jakości i wydajności gotowych produktów.

ZShM-500C zawiera dwie kolejno zainstalowane komory robocze i, odpowiednio, realizuje dwa niezależne etapy przetwarzania. Zastosowanie takiej maszyny jest szczególnie przydatne, gdy istnieje potrzeba zapewnienia wysokiej wydajności, a także zwiększonych wymagań dotyczących jakości przetwarzania, na przykład podczas produkcji kaszy do produkcji koncentratów spożywczych. W porównaniu z innymi modyfikacjami, ZShM-500C zapewnia wyższą wydajność przetwarzanego produktu przy identycznych stopniach wyrównania dzięki starannemu delikatnemu oddziaływaniu.

Wszystkie powyższe maszyny charakteryzują się brakiem wibracji i innych obciążeń dynamicznych podczas pracy, co eliminuje konieczność stosowania fundamentów, a także emisję hałasu i pyłu do zakładów produkcyjnych. Ponadto rozważane konstrukcje są ergonomiczne i łatwe w montażu i demontażu w przypadku wymiany części zużywających się.

Na życzenie klientów maszyny mogą być wyposażone w podajniki wibracyjne sterowane obciążeniem silnika głównego. Takie rozwiązania są niezawodne i wygodne w schematach ACS młynów kaszowych, co pozwala na obsługę rozważanych maszyn w trybie w pełni automatycznym. Jednocześnie dostępne regulacje mechaniczne spełniają rolę regulacji podczas dostosowywania do wymaganej jakości obierania – mielenia w procesie przejścia na inny rodzaj ziarna.

Typ maszyn rozpatrywany w tym artykule odnosi się do maszyn udarowo-ściernych, chociaż takiemu udarowi zawsze towarzyszy uderzenie, ściskanie i ścinanie. Nasze prace wykazały, że za pomocą konstrukcyjnych zmian korpusów roboczych można znacząco wpływać na wartości tych lub wymienionych obciążeń, zapewniając najlepsze warunki do obróbki odpowiedniego rodzaju ziarna. Obecnie kończymy prace nad stworzeniem na podstawie projektu „KASKAD” wysokowydajnych maszyn do łuskania prosa, owsa i gryki, przetwarzania kukurydzy w trybach dejerminatora, przygotowania pszenicy i żyta do przemiału na mąkę.

Opublikowano: Czasopismo „Nauka, Technika, Technologie” nr 5 (35) maj 2002.