O.P. Vereshchynskyi, doktor inżynierii, dyrektor generalny OLIS LLC, Odesa;

M.S. Muzyka, inżynier procesu w OLIS LLC, Odesa;

O.V. SHEVCHENKO, inżynier procesu w OLIS LLC, Odesa.

W artykule przedstawiono sposoby poprawy przygotowania ziarna pszenicy do mielenia w piekarni odmianowej. Zaproponowano schemat technologiczny kondycjonowania ziarna z wykorzystaniem wstępnego obłuskiwania i podgrzewania.

W porównaniu z gorącymi metodami obróbki wodno-cieplnej (WHT), metoda zimna nie wymaga drogiego i złożonego sprzętu wykorzystującego parę, próżnię lub nadmierne ciśnienie, a także zużycia energii ze względu na konieczność podgrzania ziarna do temperatury 50…70 °C. Zalety te doprowadziły do stosowania wyłącznie kondycjonowania na zimno w nowoczesnych warunkach rolniczych. Wdrożenie metody kondycjonowania na zimno jest jednak skomplikowane ze względu na ograniczoną zdolność absorpcji wody przez ziarno podczas nawilżania, co w niektórych przypadkach wymaga przeprowadzenia tej operacji w kilku etapach z pośrednim nawilżaniem. Ponadto, aby zapewnić efekt technologiczny kondycjonowania na zimno, wymagane jest długotrwałe odwodnienie ziarna, co wymaga pojemników o dużej pojemności. Tak więc, zgodnie z aktualnymi zaleceniami [1], w zależności od zawartości szklistości i początkowej wilgotności pszenicy, wzrost wilgotności podczas jednego etapu nawilżania nie przekracza 3,5%, a całkowity zalecany czas trwania nawilżania może przekroczyć 24 godziny. Ponadto niskie tempo rozprzestrzeniania się wilgoci i procesy biochemiczne obserwowane w niskich temperaturach ziarna w zimnych i przejściowych okresach roku uniemożliwiają pełne wykorzystanie potencjału technologicznego WTO. Pomimo swojej skuteczności, podgrzewanie ziarna do temperatury 20…25°C nie jest stosowane w praktyce młynarskiej w zdecydowanej większości młynów. Tłumaczy się to niewłaściwym wyborem miejsca ogrzewania ziarna w strukturze jego przygotowania do przemiału [1], co obniża efektywność tej operacji. Ponadto, powszechna konstrukcja podgrzewacza ziarna [2] wymaga użycia pary, która jest trudna do zapewnienia w większości młynów.

Dlatego też opracowanie i praktyczne zastosowanie skutecznych sposobów intensyfikacji metody zimnej WTO jest jednym z najbardziej obiecujących sposobów poprawy wydajności mielenia.

Wcześniejsze badania laboratoryjne wykazały znaczny wzrost i szybkość rozprzestrzeniania się wilgoci w głąb wstępnie obłuskanego ziarna [3], a także wzrost skuteczności czyszczenia powierzchni ziarna [4] i zmniejszenie zawartości zanieczyszczeń [5] w wyniku jego obłuskiwania. Zatem obłuskiwanie może być stosowane nie tylko jako operacja czyszczenia powierzchni ziarna, która jest zwykle przeprowadzana przed HMT w maszynach do obłuskiwania, ale także jako sposób na intensyfikację HMT i dodatkowe usuwanie zanieczyszczeń. Jednocześnie obróbka ziarna pszenicy z indeksem obłuskiwania powyżej 3,0% prowadzi do gwałtownego spadku żywotności ziarna i aktywnego rozwoju grzybów pleśniowych na powierzchni ziarna w warunkach wysokiej wilgotności. Określona wartość wskaźnika łuszczenia jest odpowiednią granicą obróbki ziarna, którą można przeprowadzić przed WTO.

Analiza typowych struktur [1] przygotowania ziarna do przemiału wykazała, że operacja podgrzewania ziarna jest przeprowadzana na samym początku jego przygotowania, tj. przed separatorem sitowo-powietrznym. Tak więc, przed operacjami kondycjonowania, podgrzane ziarno przechodzi przez szereg maszyn (separator sitowo-powietrzny, separator kamieni, koncentrator, tapicer, aspirator), gdzie aktywnie oddziałuje z zimnym powietrzem zasysanym pochodzącym z obszaru roboczego pomieszczeń i jest chłodzone. Oczywiście podgrzewanie ziarna powinno odbywać się bezpośrednio przed nawilżaniem w nagrzewnicach o prostej konstrukcji, które wykorzystują np. gorącą wodę jako czynnik grzewczy, a nawilżanie powinno odbywać się w izolowanych termicznie zbiornikach.

Celem niniejszej pracy jest zatem praktyczne przetestowanie rozważanych metod intensyfikacji MTM, zwiększenie skuteczności czyszczenia powierzchni ziarna, dodatkowe usuwanie zanieczyszczeń oraz określenie racjonalnego schematu technologicznego ich realizacji.

Z praktyki młynarskiej wiadomo, że biorąc pod uwagę właściwości przemiałowe ziarna, zadowalające wyniki kondycjonowania są najtrudniejsze do osiągnięcia przy obróbce ziarna o wysokiej szklistości i obniżonej wilgotności. Jednocześnie niedociągnięcia w kondycjonowaniu takiego ziarna mają najbardziej negatywny wpływ na wyniki przemiału, co w większości przypadków znajduje odzwierciedlenie w spadku wydajności mąki, a zwłaszcza w obniżeniu jej białości. W związku z tym badania te przeprowadzono w młynach w południowych regionach Ukrainy i Rosji, gdzie powyższe zagrożenia mogą być najbardziej widoczne: Agrofirma Khlibna Niva LLC, AP Protos LLC (obwód odeski), Olvia LLC (obwód mikołajowski), Vector Plus LLC (obwód krasnodarski) i Novobatayskaya SPC (obwód rostowski), które wykorzystują lokalne surowce. Niezbędne operacje przeprowadzono przy użyciu maszyny do łuszczenia i obłuskiwania typu MAO [6] oraz podgrzewacza ziarna typu PZ [7].

Na podstawie wskaźników jakości dostępnych surowców, ziarno większości badanych partii przemiału charakteryzowało się początkową zawartością substancji szklistych na poziomie 55…70% i wilgotnością 11,0…12,5%. Tabela 1 przedstawia wskaźniki jakości ziarna jednej z najbardziej typowych partii przemiału, która po oczyszczeniu została podana do łuszczarki MAO i przetworzona w niej w różnych trybach.

Tabela 1: Wskaźniki jakości początkowego ziarna i ziarna przetworzonego w różnych trybach

| Wskaźnik, % | Ziarno źródłowe | Tryb 1 | Tryb 2 | Tryb 3 |

| Wilgotność | 11,6 | — | — | — |

| Witalność | 67 | — | — | — |

| Zawartość popiołu | 1,63 | 1,55 | 1,54 | 1,54 |

| Zatrzymywanie zanieczyszczeń gruzu | 0,56 | 0,31 | 0,26 | 0,24 |

| Zawartość zanieczyszczeń ziarnistych | 3,20 | 3,44 | 3,58 | 3,61 |

| Zawartość połamanych ziaren | 2,70 | 3,02 | 3,14 | 3,22 |

Charakterystykę ilościową trybów ustalonych podczas testów, jak również zawartość popiołu w oddzielonych produktach, podano w tabeli 2.

Tabela 2: Charakterystyka ilościowa i jakościowa trybów przetwarzania ziarna

| Parametr | Zużycie energii, kW/t | Pył tapicerski | Oddzielne powłoki | ||

| Ilość, % | Zawartość popiołu, % | Ilość, % | Zawartość popiołu, % | ||

| Tryb 1 | 2,36 | 0,30 | 12,65 | 1,5 | 4,68 |

| Tryb 2 | 2,72 | 0,33 | 12,50 | 2,0 | 4,20 |

| Tryb 3 | 3,04 | 0,38 | 9,01 | 2,3 | 4,22 |

Podczas całego okresu testowego ta obróbka ziarna zapewniała jego dalsze stabilne nawilżanie w jednym etapie do wilgotności 16,0 . 16,5% poprzez dozowanie wody za pomocą rotametru i mieszanie jej w przenośniku ślimakowym, tj. bez użycia maszyn do intensywnego nawilżania. Ponadto ta obróbka ziarna zapewniła niezawodne czyszczenie powierzchni ziarna i usunięcie do 60% śmieci. Zawartość zanieczyszczeń ziarna nie wzrosła znacząco ze względu na niewielki wzrost liczby połamanych ziaren. Zgodnie z ilościowymi i jakościowymi wskaźnikami wyników mielenia stwierdzono, że obróbka ziarna przeprowadzona przez oddzielenie pyłu tapicerskiego i łusek w ilości 1,5…2,5 % pozwala skrócić czas jego nawilżania o 4…5 godziny. Przy standardowym czasie trwania 16…20 godzin, ustalonym dla ziarna przetwarzanego zgodnie z aktualnymi zaleceniami [1], skrócenie czasu nawilżania wyniosło około 25%. Podobne wyniki uzyskano w innych zakładach.

W zimnych okresach roku ziarno wprowadzane do kondycjonowania było podgrzewane bezpośrednio przed nawilżaniem w podgrzewaczu typu PZ o wydajności 1,0…1,8 t/h na sekcję. Biorąc pod uwagę, że w niektórych okresach temperatura powietrza w dziale przygotowawczym młynów spadła do 8…10 °C, jakość i wydajność mąki odpowiadały wskaźnikom uzyskanym z ziarna partii przemiału o tej samej jakości, które były przetwarzane w ciepłym okresie.

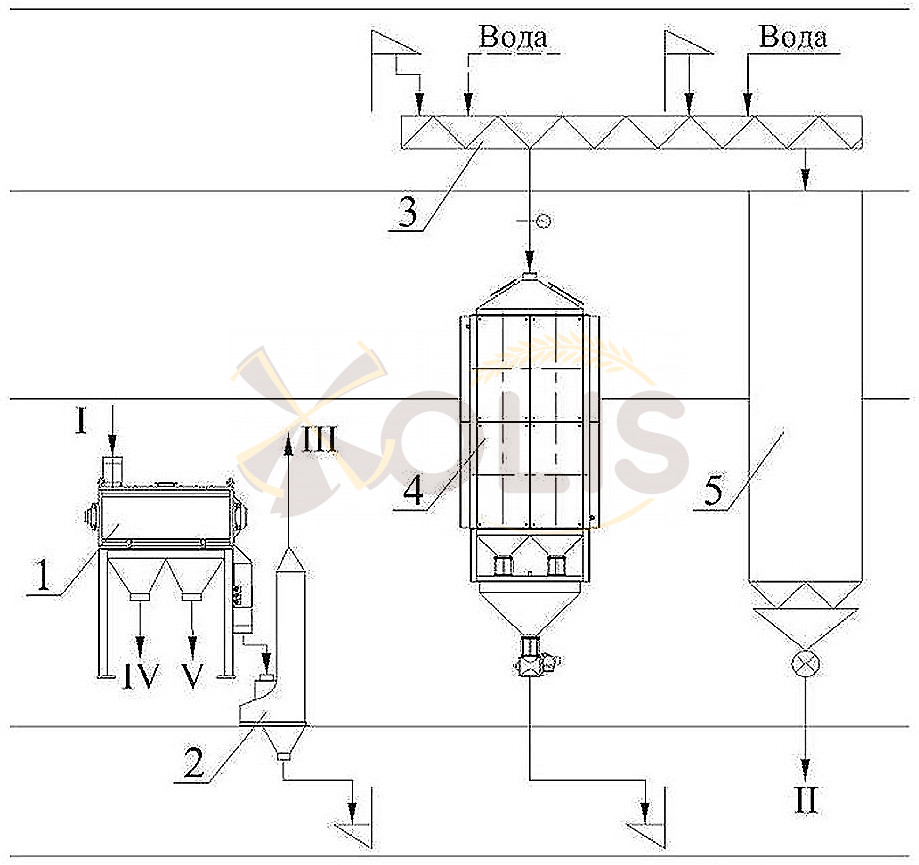

Rysunek 1. Zalecany schemat technologiczny WTO:

1 – maszyna tapicersko-peelingowa typu MAO; 2 – separator powietrza typu A1-BNA;

3 – przenośnik ślimakowy; 4 – nagrzewnica typu PZ; 5 – izolowany termicznie zbiornik nawilżający

I – ziarno po czyszczeniu; II – ziarno kondycjonowane;

III – do układu zasysającego; IV – pył tapicerski; V – otręby.

Na podstawie wyników badań produkcyjnych zaproponowano schemat technologiczny wdrożenia WTO (rys. 1), który jest zalecany do wdrożenia. Oprócz powyższego, taki schemat technologiczny, w razie potrzeby (przy początkowej wilgotności ziarna poniżej 10,5…1 1,0%), pozwala na dodatkowe nawilżenie ziarna przed operacją ogrzewania bez znaczących zmian. Oczywiście gradienty temperatury i wilgotności, które są jednocześnie kierowane w głąb ziarna podczas jego pobytu w szybie nagrzewnicy (około godziny), przyczyniają się do szybkiego rozprzestrzeniania się wilgoci do wewnętrznych warstw łuski i warstwy aleuronowej, która charakteryzuje się wysoką przepuszczalnością wody i hydrofilowością [8]. Tak więc, po ponownym nawodnieniu, aktywna powierzchnia ziarna w postaci kapilar i porów jest ponownie zdolna do pochłaniania („wychwytywania”) wilgoci.

ODNIESIENIA

- 1. Kroshko G.D. Zasady organizacji i prowadzenia procesu technologicznego w młynach [Tekst] / G.D. Kroshko [et al. K: Vipol, 1998. 145 s.

- Demsky A.B. Sprzęt do produkcji mąki, zbóż i mieszanek paszowych [Tekst] / A.B. Demsky, V.F. Vedenev. – М: DeLee print, 2005. – 760 с.

- Vereshchinsky A.P. Hulling jako metoda intensyfikacji obróbki wodno-cieplnej w mieleniu pszenicy odmianowej [Tekst] / A.P. Vereshchinsky, N.S. Muzyka // Przechowywanie i przetwarzanie ziarna – 2012. – №6 – С.38-40.

- Dudariev I.R. Naukowe i techniczne podstawy intensyfikacji procesów i tworzenia maszyn do obróbki powierzchni ziarna [Tekst]: praca doktorska / I.R. Dudariev. – Odesa, 1989. – 437с.

- Vereshchynskyi O.P. Oczyszczanie ziarna z zanieczyszczeń w procesie obłuskiwania podczas rozdrabniania odmian pszenicy [Tekst] / O.P. Vereshchynskyi, O.V. Shevchenko // Przechowywanie i przetwarzanie ziarna – 2012. – №7 – С.36-37.

- Maszyny do czyszczenia powierzchni ziarna [Zasób elektroniczny].

- Podgrzewacze ziarna [Zasób elektroniczny].

- Egorov, G.A. Technologiczne właĞciwoĞci ziarna [Tekst] / G.A. Egorov. – М : Agropromizdat, 1985. – 333с.