Energochłonność obłuskiwania pszenicy w przygotowaniu do przemiału

Obłuskiwanie jest jedną z najbardziej efektywnych metod przygotowania pszenicy do przemiału. Biorąc pod uwagę anatomiczne cechy struktury ziarna pszenicy, jego obłuskiwanie jest najbardziej celowe poprzez obróbkę w maszynach do obłuskiwania i mielenia z wirnikiem ściernym. Jednak obłuskiwanie pszenicy, a także ziarna z wielu innych upraw, jest jednym z najbardziej energochłonnych procesów w przetwórstwie zbóż, co w niektórych przypadkach utrudnia praktyczne zastosowanie tej operacji w przygotowaniu do przemiału. Prawidłowości procesów obłuskiwania w maszynach do obłuskiwania i rozdrabniania z wirnikiem ściernym zostały teoretycznie uzasadnione w pracach wielu autorów. Jednak złożoność wyznaczania szeregu wielkości zawartych w wyrażeniach analitycznych nie pozwala na ich zastosowanie w praktyce. Istniejące prace nad praktycznym ulepszeniem konstrukcji takich maszyn nie koncentrują się systematycznie na zmniejszeniu energochłonności obierania. Tym samym brak jest wiarygodnych informacji na temat możliwości i sposobów zmniejszenia energochłonności podczas obróbki ziarna w łuszczarkach i rozdrabniarkach.

Celem pracy, której wyniki przedstawiono w niniejszym artykule, jest eksperymentalne określenie prawidłowości procesu obłuskiwania, których praktyczne wykorzystanie pozwoliłoby na udoskonalenie maszyn rozdrabniających w kierunku oszczędności energii.

Jakościowa analiza procesu obłuskiwania wskazuje, że czynnikami, które w największym stopniu mogą wpływać na jego energochłonność, są: stopień wypełnienia obszaru roboczego obłuskiwarek i rozdrabniarek, charakterystyka ich korpusów roboczych (ściernic i płaszcza sita), prędkość obwodowa wirnika ściernego, odległość między wirnikiem a płaszczem sita oraz charakterystyka przetwarzanego ziarna.

W szlifierkach ciągłych stopień wypełnienia obszaru roboczego jest jedynym i bardzo ważnym parametrem, który można szybko regulować. Zmieniając stopień wypełnienia obszaru roboczego, rozwiązuje się główne zadanie produkcyjne obierania: w zakresie ustawionej mocy napędu ustawia się wymaganą moc wyjściową maszyny G, zapewniając jednocześnie wymaganą wartość wskaźnika obierania k.

Charakterystyki korpusów roboczych maszyn do obierania i szlifowania są zwykle ustalane przez ich projektantów, ale w niektórych przypadkach mogą być zmieniane podczas pracy. Nasze wcześniejsze badania [1] wykazały, że cała różnorodność charakterystyk materiałowych ściernic pod względem łuszczenia się ziaren odzwierciedla ich intensywność samoostrzenia. Charakterystyczną cechą powłoki sita jest stopień jego chropowatości, który określa wartość zewnętrznego oporu dla ruchu przetwarzanego strumienia ziarna.

Indywidualne parametry każdej konkretnej konstrukcji maszyny obejmują prędkość obrotową wirnika ściernego Vr i odległość między wirnikiem a płaszczem sita B. Należy jednak pamiętać, że podczas pracy ściernic ich zużycie powoduje spadek wartości Vr i wzrost wartości B.

Wśród cech przetworzonego ziarna z punktu widzenia praktycznego zastosowania należy podkreślić jego wilgotność. Parametr ten zmienia się znacząco w procesie kondycjonowania ziarna, dlatego zbadanie wpływu wilgotności na energochłonność obłuskiwania jest niezbędne do wyjaśnienia struktury przygotowania do mielenia pod kątem oszczędności energii.

Badania eksperymentalne przeprowadzono z wykorzystaniem hollandera laboratoryjnego, którego konstrukcja umożliwiała obróbkę próbek ziarna o różnej masie początkowej Mx i jakości przez różne okresy czasu t, przy jednoczesnej zmianie charakterystyki organów roboczych poprzez ich wymianę, prędkości obwodowej wirnika Vp oraz pomiar mocy napędowej zużywanej na obłuskiwanie Nsh . Ilość energii Esh zużytej na łuszczenie próbki do określonej wartości wskaźnika łuszczenia k obliczono jako sumę całkowitą mocy napędowej Nsh dla czasu obróbki t. Eksperymenty przeprowadzono w warunkach samoostrzenia ściernic i w zakresie efektywnego trybu zdzierania [1].

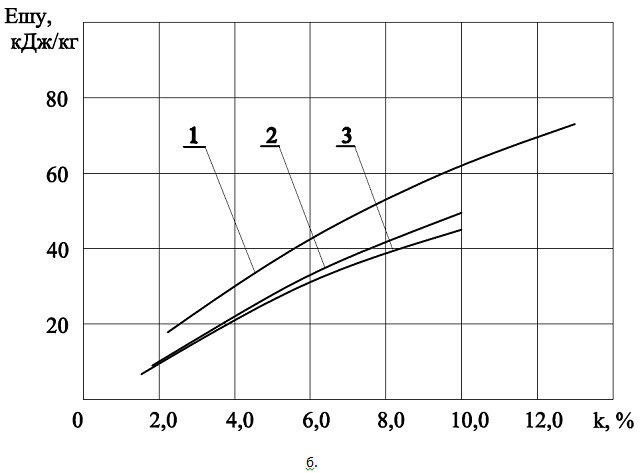

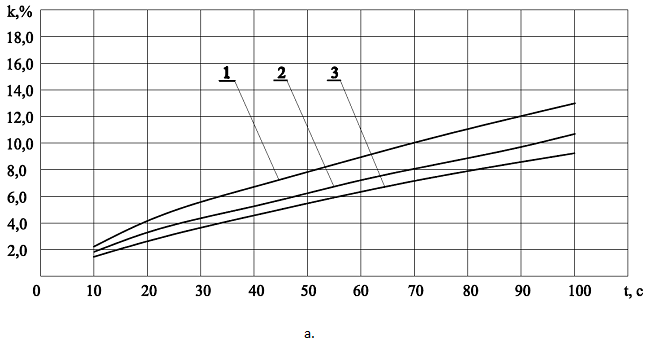

Stopień wypełnienia strefy roboczej modelowano poprzez zmianę masy początkowej Mx badanych próbek ziarna. Na rys. 1 przedstawia wykresy zależności k = f(t) i Ешу = f(t) wykonane dla różnych wartości Mish. Jak wynika z analizy wykresów, wzrost wartości Mish powoduje wzrost intensywności obłuskiwania, co dla maszyn pracujących w trybie ciągłym wiąże się ze wzrostem wydajności, a także powoduje znaczny wzrost jednostkowego zużycia energii Ешу.

Jak pokazują wstępne eksperymenty przeprowadzone przy wartościach Mish = const, zmiana wartości wszystkich powyższych parametrów pociąga za sobą zmianę intensywności obierania. Tak więc, wraz ze wzrostem intensywności samoostrzenia ściernic, stopnia chropowatości powłoki sita Z lub prędkości obwodowej wirnika ściernego Vp, intensywność zdzierania wzrasta. Wraz ze wzrostem odległości pomiędzy wirnikiem ściernym a sitem B, a także wilgotności ziarna W, intensywność łuszczenia maleje. Tak więc, jeśli wskaźnik łuszczenia k ma identyczne wartości, następuje zmiana wydajności łuszczenia G, która jest zdefiniowana jako Mish/t. W takich warunkach ocena porównawcza energochłonności nie jest prawidłowa. Ponieważ wartości k i G są głównymi i wzajemnie powiązanymi charakterystykami działania maszyn o działaniu ciągłym, dalsze badania i porównania uzyskanych wyników przeprowadzono pod warunkiem k = const. i G = const., co zapewniono poprzez dobór odpowiednich wartości Mish i t podczas eksperymentów.

Ustalono, że pod warunkiem, że wartości k i G są identyczne w porównywanych wynikach eksperymentalnych, wzrost intensywności samoostrzenia ściernic, stopnia chropowatości powłoki sitowej Z lub prędkości obwodowej wirnika ściernego Vp prowadzi do zmniejszenia jednostkowego zużycia energii zdzierania Ешу. Jednocześnie, gdy powyższe warunki są spełnione, wzrost wartości B lub W pociąga za sobą wzrost jednostkowego zużycia energii obierania Ешу.

Rys. 11. Wykresy zależności: a) k = f(t); b) Eshu = f(k). 14A F60 SM1; Vp = 11,0 m/s. 1 – Msh = 0,25 kg;

2 – Msh = 0,225 kg; 3 – Msh = 0,2 kg.

Przykładowo, tabele 1 i 2 przedstawiają szybkości obierania przy różnych wartościach chropowatości powłoki sita Z (Z1 Z2) i odległości między wirnikiem ściernym a powłoką sita B.

Tabela. 1.

Wskaźniki zdzierania przy różnych wartościach chropowatości powłoki sita Z (Z1 ˂ Z2)

|

Wartość rezystancji Z |

Z1 |

Z2 |

Z1 |

Z2 |

|

k,% |

12,8 |

12,9 |

6,6 |

6,5 |

|

t, с |

100 |

85 |

80 |

60 |

|

Maksymalna waga, kg |

0,25 |

0,21 |

0,2 |

0,15 |

|

G, kg/с |

0,0025 |

0,0025 |

0,0025 |

0,0025 |

|

Esh, kJ |

20,8 |

14,3 |

7,0 |

4,2 |

|

Yeshu, |

83,2 |

68,1 |

35,0 |

28,0 |

Tabela. 2.

Wskaźniki złuszczania przy różnych odległościach między wirnikiem ściernym a płaszczem sita B

|

H,mm |

9,5 |

12,5 |

9,5 |

12,5 |

|

k,% |

5,0 |

5,0 |

3,6 |

3,6 |

|

t, с |

70 |

100 |

60 |

80 |

|

Maksymalna waga, kg |

0,175 |

0,25 |

0,15 |

0,2 |

|

G, kg/с |

0,0025 |

0,0025 |

0,0025 |

0,0025 |

|

Esh, kJ |

3,6 |

5,4 |

1,4 |

2,1 |

|

Yeshu, |

20,6 |

21,6 |

9,3 |

10,5 |

Uzyskane w toku badań wyniki pozwalają na sformułowanie szeregu wniosków o dużej wartości praktycznej.

Wartość energochłonności łuszczenia w łuszczarkach i szlifierkach z wirnikiem ściernym jest bardzo zróżnicowana i zależy w znacznym stopniu od wielu czynników, z których część nie jest stabilna podczas obróbki. Dlatego dokładna ocena energochłonności obierania jest możliwa tylko dla każdego indywidualnego przypadku obierania przy określonych wartościach wydajności i wskaźnika obierania. Określenie uśrednionych wartości energochłonności obierania na podstawie doświadczenia produkcyjnego jest oczywiście najbardziej odpowiednie do praktycznego zastosowania za pomocą oceny.

Podczas projektowania maszyn do obierania i szlifowania należy dążyć do zapewnienia większej powierzchni roboczej wirnika ściernego, co pozwala na zwiększenie ich obszaru roboczego. Jednocześnie wymagana produktywność i wskaźniki zdzierania zostaną osiągnięte przy niższym stopniu wypełnienia obszaru roboczego, a tym samym przy niższym zużyciu energii.

Zastosowanie ściernic o wysokiej intensywności samoostrzenia, łusek sitowych o zwiększonej chropowatości, a także zwiększenie prędkości obwodowej wirnika ściernego prowadzi do intensyfikacji procesów obierania i zmniejszenia ich zużycia energii. Środki te powinny być stosowane przy projektowaniu szlifierek, a w niektórych przypadkach mogą być wdrażane na istniejących maszynach podczas ich eksploatacji.

Terminowa wymiana zużytych ściernic maszyn do łuszczenia i mielenia przyczynia się do oszczędności energii podczas ich pracy.

Tworząc strukturę przygotowania ziarna do przemiału, w celu oszczędzania energii należy nadać priorytet obłuskiwaniu suchego ziarna, tj. obłuskiwanie powinno być przeprowadzane przed kondycjonowaniem.

W celu oszczędzania energii zaleca się zmniejszenie rzeczywistej wydajności każdej używanej maszyny do obłuskiwania i mielenia poprzez zwiększenie ich całkowitej liczby.

Odniesienia:

1.Właściwości i cechy interakcji ściernic z ziarnem w procesie obłuskiwania. Vereshchinsky A.P., „Storage and Processing of Grain”, nr 11, 2011.