Separator sitowo-powietrzny „LUCH ZSO” – najlepsze rozwiązanie w technologii czyszczenia ziarna

Dyrektor generalny LLC „OLIS”, kandydat nauk technicznych A.P. Vereshchinsky.

„Przechowywanie i przetwarzanie ziarna” – nr 1 2009 r.

Separacja jest jedną z najważniejszych operacji w procesach uprawy, przechowywania i przetwarzania ziarna. Stopień oczyszczenia i klasyfikacji materiału siewnego w dużej mierze wpływa na plon. Stopień oddzielenia stosu ziarna po zbiorach określa stabilność jakości ziarna podczas przechowywania. Czyszczenie ziarna w młynach mąki i zbóż z góry określa jakość gotowych produktów. Wybór metody separacji zależy od głównych cech różnic cząstek składników, które mają być oddzielone. Jednak w każdym przypadku ziarno musi być czyszczone w separatorach sitowo-powietrznych, które składają się odpowiednio z separatorów powietrznych i sitowych. Podczas czyszczenia w separatorze powietrznym strumień powietrza przepływający przez ziarno usuwa lekkie zanieczyszczenia. W ten sposób części łodyg i kłosów, plewy, nasiona chwastów, słabe, zjedzone przez szkodniki ziarna, kurz itp. są oddzielane od głównego ziarna. Aerodynamiczne maszyny do przygotowania nasion to szeroko rozpowszechnione separatory Almaz (modele MS-4/2, MS-10/5, MS-20/10, MS-40/20, MS-50/30, MS-100/70) i separatory SAD (modele SAD-4, SAD-5, SAD-10, SAD-30, SAD-40, SAD-50, SAD-100, SAD-150). Przesiewanie masy ziarna w separatorach sitowych na sitach zapewnia separację według wymiarów geometrycznych (grubości i szerokości). W ten sposób ziarno jest oczyszczane z dużych i małych zanieczyszczeń, a także kalibrowane według frakcji wielkości. Zgodnie z konstrukcją głównych organów roboczych separatory sitowe dzielą się na separatory z sitami płaskimi lub cylindrycznymi. Separatory z sitami płaskimi obejmują separator BIS, separator BLS i separator BSH (zakres modeli A1-BIS-12, A1-BIS-100, A1-BIS-150; A1-BLS-12, A1-BLS-16, A1-BLS-100, A1-BLS-150; BSH-3, BSH-12, BSH-16, BSH-100 (BSH-100), BSH-200, BSH-300). Z kolei sita cylindryczne mogą być wykonane w formie pionowych cylindrów sitowych lub poziomo ułożonych bębnów sitowych. Do separatorów z pionowym cylindrem sitowym należy separator BCS (typoszereg modeli BCS-25, BCS-50, BCS-100).

Realizacja procesu przesiewania na płaskich sitach i pionowych cylindrach sitowych wymaga ich ruchu oscylacyjnego, który uzyskuje się za pomocą różnych napędów oscylacyjnych i wibracyjnych. Generowane drgania przenoszone są poprzez podpory i wieszaki na łoża separatorów, a następnie na konstrukcje budynku. Wynikające z tego obciążenia dynamiczne i zjawiska rezonansowe są bardzo znaczące, co wymaga odpowiedniego wzmocnienia fundamentów, słupów, belek i innych elementów konstrukcji budowlanych, a także wysokiego stopnia sztywności. Separatory z płaskimi lub pionowymi sitami cylindrycznymi charakteryzują się więc złożonością napędu, wymagają dużej wytrzymałości i sztywności elementów ruchomych i łoża, co zmniejsza ich niezawodność. Generowane wibracje w postaci hałasu i drgań mają szkodliwy wpływ na personel obsługujący. Ponadto do instalacji takich separatorów konieczne jest wznoszenie materiałochłonnych konstrukcji budowlanych, co wymaga znacznych nakładów finansowych.

Separatory z poziomo ułożonymi bębnami sitowymi są pozbawione tych wad. W takich separatorach czyszczone ziarno jest podawane do wnętrza obracającego się bębna, przesuwa się od wejścia do wyjścia pod wpływem oparcia i niewielkiego nachylenia. Gdy ziarno toczy się po powierzchni sita, jest przesiewane przez sita. Część ziarna, która nie przeszła przez sito, trafia na następne sito, a na końcu bębna jest odprowadzana przez przelew. Taka organizacja przesiewania nie wymaga wibracji elementów roboczych. Spełnienie warunków przesiewania jest zapewnione tylko przez obrót bębna wokół jego osi przy niskich obrotach. W konsekwencji, w separatorach rozważanego typu, obciążenia dynamiczne na korpusy robocze, łoża i konstrukcje budowlane praktycznie nie występują. Takie separatory są znacznie prostsze, bardziej niezawodne i mogą być instalowane i montowane przy znacznie niższych kosztach. Należy zauważyć, że w przeciwieństwie do płaskich sit, zastosowanie cylindrycznych bębnów sitowych stwarza warunki do zastosowania prostych, niezawodnych i bardzo skutecznych środków do czyszczenia sit, co jest kluczem do skuteczności separacji.

Zalety te są dobrze znane od dawna, ponieważ maszyny z poziomo ułożonymi obrotowymi bębnami sitowymi były wcześniej szeroko stosowane w naszym kraju. Krajowi naukowcy już w połowie ubiegłego wieku wystarczająco dobrze uzasadnili teorię i zbadali praktykę ich działania. Jednocześnie, ze względu na cechy konstrukcyjne, powierzchnia sit takich maszyn jest wykorzystywana tylko w 30%. Dlatego przy identycznej wydajności są one bardziej wymiarowe w porównaniu z maszynami innych rozważanych typów. Ten argument był wystarczającym powodem zniknięcia takich maszyn w naszym kraju w ostatnich dziesięcioleciach okresu sowieckiego. Jednak w krajach europejskich takie maszyny są produkowane do dziś, na przykład przez firmy „Cimbria” w Danii, „Denis” we Francji i są z powodzeniem używane przez przetwórców zboża na całym świecie. Teraz czas na nas. Naszym zdaniem w modernizacji i wprowadzeniu tego typu maszyn tkwią najlepsze rozwiązania dla wyposażenia nowoczesnego krajowego rolnictwa i przetwórstwa w niezawodne, proste, skuteczne i nie drogie środki do czyszczenia ziarna.

Nasze przedsiębiorstwo, posiadające niezbędny potencjał naukowy, techniczny i produkcyjny, specjalizuje się w opracowywaniu i wdrażaniu technologii i maszyn do przetwarzania ziarna. Dlatego w wyniku poszukiwań badawczych specjalistom naszego przedsiębiorstwa udało się znaleźć skuteczne sposoby na 1,5-krotne zwiększenie współczynnika wykorzystania powierzchni sit separatorów z poziomo umieszczonymi bębnami obrotowymi. Wspomniane innowacje stanowiły poważną podstawę do stworzenia nowego poziomu separatora sitowo-powietrznego. Ponadto, twórcze badanie doświadczeń w zakresie separacji powietrza pozwoliło również na znalezienie jego racjonalnych ziaren. W rezultacie stworzyliśmy projekt separatora sitowo-powietrznego „LUCH ZSO”, który jest bardziej wydajny i produktywny niż jego analogi z wyżej wymienionych powodów.

Nasze przedsiębiorstwo opracowało i wprowadziło do produkcji seryjnej szereg modeli takich separatorów o różnej wydajności (zdjęcie). Ich charakterystyka techniczna została przedstawiona w tabeli.

Zdjęcie. Widok ogólny separatora LUCH ZSO

Specyfikacje:

| Model | Liczba sekcji bębna sitowego, szt. | Średnica bębna sita, mm | Moc silnika elektrycznego, kW | Wymiary całkowite, mm | Waga, kg | Czyszczenie wstępne, tony/godz. | Obróbka pierwotna, tony na godzinę | Czyszczenie wtórne (sortowanie, kalibracja), tony/godz. |

| ZDF-25 |

3 |

630 |

7,35 |

3400 х2000 х3290 |

1674 |

25 |

10 |

5 |

ZDF-40 |

4 |

630 |

7,35 |

4155 х2000 х3345 |

1924 |

40 |

25 |

6,5 |

ZDF-50 |

3 |

900 |

8,1 |

3400 х2355 х3590 |

2600 |

50 |

30 |

7,5 |

ZDF-75 |

4 |

900 |

8,1 |

4165 х2345 х3500 |

2700 |

75 |

50 |

10 |

ZDF-100 |

3 |

1260 |

12,6 |

4500 х2820 х3975 |

3550 |

100 |

50 |

15 |

ZDF-150 |

4 |

1260 |

12,6 |

5565 х2675 х4050 |

4350 |

150 |

100 |

20 |

ZDF-200 |

5 |

1260 |

19,6 |

6650 х2780 х4060 |

5670 |

200 |

150 |

25 |

ZDF-300 |

5 |

1600 |

23,1 |

6650 х2970 х4385 |

6700 |

300 |

200 |

30 |

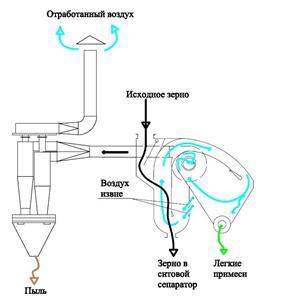

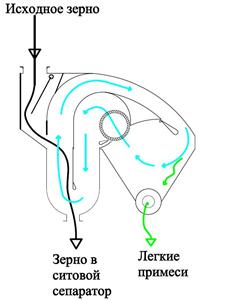

Separatory mogą być wyposażone w separatory powietrza zarówno z zamkniętym jak i otwartym cyklem ruchu powietrza (Rys.1). W przypadku cyklu zamkniętego powietrze ze strefy roboczej trafia do komory osadczej, gdzie jest oczyszczane z wynoszonych zanieczyszczeń i kierowane z powrotem do strefy roboczej. Oddzielone zanieczyszczenia są odprowadzane na zewnątrz przez zawór za pomocą przenośnika ślimakowego. Powietrze jest napędzane przez wentylator wbudowany w maszynę. W ten sposób powietrze jest wielokrotnie wykorzystywane bez doprowadzania go do urządzenia z zewnątrz i uwalniania do atmosfery, a sam separator ma kompaktowy wygląd bez kanałów i dodatkowych części. W przypadku separatorów z obiegiem otwartym powietrze jest doprowadzane do obszaru roboczego z zewnątrz i odprowadzane do atmosfery po oczyszczeniu. Separatory z otwartym obiegiem powietrza zawierają również komorę sedymentacyjną, w której oddzielane są grubsze zanieczyszczenia. Jednak w celu uniknięcia emisji pyłu, powietrze wylotowe musi koniecznie zostać poddane dodatkowemu oczyszczaniu. Separatory tego typu są konstrukcyjnie prostsze, ale wymagają dodatkowej instalacji cyklonów i wentylatora. Zazwyczaj takie separatory są stosowane, gdy mają być usuwane bardzo drobne cząstki i pył. Podczas opracowywania separatorów szczególną uwagę zwrócono na zapewnienie niezawodności mechanizmów regulacji trybów powietrza, a także wygody wizualnej kontroli wydajności pracy.

Rys. 1 Schematy czyszczenia ziarna w separatorze powietrza

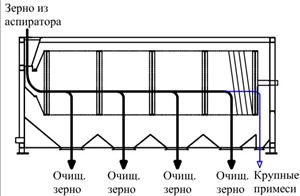

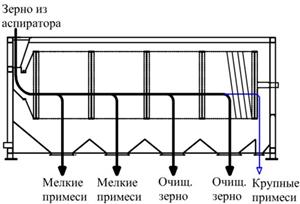

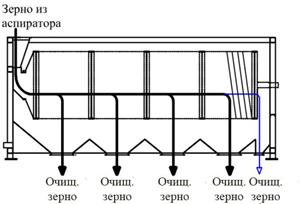

Czyszczenie ziarna w cylindrze sitowym jest możliwe zgodnie z kilkoma powszechnie stosowanymi schematami (Rys.2) Cechy konstrukcyjne separatora sitowego obejmują fakt, że silnik napędowy-reduktor jest zamontowany bezpośrednio na wale bębna i jest wyposażony w drążek reakcyjny z amortyzatorem Rozwiązanie to znacznie uprościło konstrukcję napędu, zwiększając niezawodność całego produktu Wał bębna jest całkowicie demontowalny i, podobnie jak wszystkie inne elementy bębna, może być w razie potrzeby zdemontowany z maszyny w częściach Aby zapewnić regulację nachylenia osi bębna, wał bębna jest zamontowany w specjalnych łożyskach poza obszarem roboczym, co pozwala na monitorowanie ich stanu nawet podczas pracy i chroni je przed działaniem pyłu Opracowana i wdrożona nowa niezawodna metoda mocowania sit jest prosta i przeznaczona do stosowania zwykłych perforowanych wstęg o standardowych rozmiarach, nie wymaga ich wstępnego nadziewania na ramy ani mocowania do nich żadnych haków, zacisków itp. Wymiana wszystkich sit, nawet w separatorach o największych rozmiarach, może być wykonana przez dwóch pracowników w czasie nieprzekraczającym jednej godziny Specjalna konstrukcja mocowania elementów czyszczących sita automatycznie dostosowuje się do dowolnego kąta nachylenia bębna, a ich „pływające” zawieszenie zapewnia wysoką skuteczność czyszczenia

Rys. 2 Schematy czyszczenia ziarna w separatorze sitowym

Część elektryczna separatorów jest wykonana zgodnie z wymogami ochrony elementów zgodnie z IP54, zawiera wszystkie niezbędne blokady zapewniające bezpieczeństwo personelu, a także natychmiastowe zatrzymanie w przypadku awaryjnych trybów pracy. Podczas kompletowania separatorów przewidujemy stosowanie wszystkich zespołów łożyskowych, napędów i komponentów elektrycznych wyłącznie od europejskich producentów o wysokiej reputacji, co wyklucza przypadkowe awarie i naprawy.

Dlatego separatory sitowo-powietrzne „LUCH ZSO” są godnym zamiennikiem dla wielu wyeksploatowanych maszyn do czyszczenia ziarna w prądowniach, elewatorach i innych zakładach przetwórstwa zboża, a także godną alternatywą dla przestarzałych typów sprzętu przy tworzeniu nowych zakładów produkcyjnych.