A.P. Vereshchinsky, dyrektor generalny LLC „OLIS”, kandydat nauk technicznych.

Jak wiadomo, obieranie jest skuteczną techniką przygotowania pszenicy do stopniowego mielenia. Zastosowanie procesu obierania pozwala znacznie zmniejszyć zawartość popiołu w ziarnie, zmniejszyć zawartość zanieczyszczeń chwastów, a także stworzyć korzystne warunki do kondycjonowania. Zwiększenie całkowitej wydajności mąki kosztem mąki o wysokiej jakości jest naturalnym wynikiem przygotowania ziarna do przemiału za pomocą obierania.

Obecnie technika ta jest szeroko stosowana w młynach o małej i średniej wydajności (do 100 ton dziennie). Takie młyny z reguły są tworzone według zredukowanych schematów, co zapewnia im niezbyt wysokie koszty tworzenia i eksploatacji. Jednak te zalety są zapewniane przez wykorzystanie bardzo ograniczonej floty maszyn. Dlatego też stosowanie płatkowania w takich młynach jest bardzo często jedynym wykonalnym i ekonomicznie uzasadnionym środkiem zapewniającym wydajność mielenia.

Młyny o dużej wydajności, zbudowane zgodnie z opracowanymi schematami, są znacznie lepiej wyposażone. Są one jednak znacznie droższe i wymagają wyższych kosztów operacyjnych. Z tego powodu obecne światowe trendy w budowie młynów o nawet bardzo dużej wydajności zmierzają w kierunku mniejszych systemów, a istniejące młyny muszą zostać odpowiednio przebudowane. W związku z tym łuszczenie ziarna w przygotowaniu do przemiału należy uznać za sposób na zwiększenie wydajności przemiału zarówno w istniejących, jak i nowo budowanych młynach o dużej wydajności.

Jednocześnie praktyczne wdrożenie operacji łuszczenia jest ograniczone przez wykonalność ostatecznej wydajności pojedynczej maszyny do łuszczenia, co wynika z charakteru procesu. Naszym zdaniem, tworzenie łuszczarek o wydajności większej niż 1,5-2,0 t/godz. jest niecelowe, ponieważ wiąże się z trudnymi do przezwyciężenia problemami niezawodności. Dlatego organizacja przetwarzania strumieni ziarna o wydajności 10-20 i więcej ton na godzinę w trybach łuszczenia jest bardzo trudnym zadaniem. W związku z tym w celu zastosowania łuszczenia w młynach o dużej wydajności konieczne jest poszukiwanie innej metody przygotowania, z wyjątkiem łuszczenia całego ziarna wchodzącego do przemiału.

Wiadomo, że różne frakcje pszenicy różnią się znacznie pod względem właściwości przemiałowych. Tak więc zawartość popiołu w drobniejszym ziarnie jest znacznie wyższa niż w ziarnie pierwotnym ze względu na wyższą zawartość łuski. Mniejsze ziarna charakteryzują się niższą wartością naturalną i masą 1000 ziaren. Ponadto większość zanieczyszczeń chwastów pod względem wielkości odpowiada drobniejszemu ziarnu i podczas przesiewania jest przydzielana do określonej frakcji. Jednocześnie drobne ziarno pszenicy charakteryzuje się wysokimi właściwościami wypiekowymi. Takie ziarno zawiera więcej glutenu niż w oryginalnej partii, a jego jakość odpowiada poziomowi w oryginalnym ziarnie. Oczywiste jest, że selektywne obieranie, które skutkuje przetwarzaniem tylko drobniejszych ziaren, powinno być rozwiązaniem poszukiwanym w zastosowaniu obierania w młynach o dużej wydajności.

Aby zbadać podstawowe wzorce selektywnego obierania, przeprowadziliśmy następującą serię eksperymentów. Z różnych próbek wstępnie przygotowanego ziarna wyodrębniono frakcję drobniejszego ziarna w ilości 10-20% jego początkowej masy. Oddzieloną część ziarna traktowano różnymi wartościami współczynnika złuszczania, zdefiniowanego liczbowo w procentach jako stosunek oddzielonej masy do masy początkowej. Gruba część ziarna nie była poddawana żadnej obróbce. Po łuszczeniu wcześniej oddzielone części mieszano. Podczas eksperymentów określono zawartość popiołu w produktach oraz zawartość zanieczyszczeń chwastami. Przykładowo, tabele 1 i 2 przedstawiają dane uzyskane w wyniku przetworzenia próbki pszenicy z separacją 15% ziarna poprzez przejście przez sito 2,6×20.

Tabela 1.

| Czynnik złuszczający łuszczenie, % |

Zawartość

popiołu w oryginalnej próbce, % |

Zawartość popiołu przejście 2,6х20, % |

Zawartość popiołu przepustowość 2,6×20 po płatkowaniu, % |

Zawartość popiołu w próbce po płatkowaniu przepustowość 2,6×20, % |

Spadek zawartości popiołu w próbce po płatkowaniu przepustowość 2,6×20, % |

| 4,0 | 1,51 | 1,61 | 1,48 | 1,49 | 0,02 |

| 8,0 | 1,51 | 1,61 | 1,32 | 1,46 | 0,05 |

| 12,0 | 1,51 | 1,61 | 1,23 | 1,45 | 0,06 |

Tabela 2.

| Szybkość obierania

Współczynnik złuszczania, % |

Treść zanieczyszczenie chwastami w początkowej próbce, % |

Treść zanieczyszczenie chwastami w przejściu 2,6×20, % |

Treść zanieczyszczenie chwastami w pasażu 2,6×20 po obieraniu, % |

Treść zanieczyszczenie chwastami w próbce po obieraniu przepustowość 2,6×20, % |

Redukcja zanieczyszczeń chwastami w próbce, % |

| 4,0 | 0,76 | 3,9 | 2,17 | 0,56 | 0,20 |

| 8,0 | 0,76 | 3,9 | 0,13 | 0,20 | 0,56 |

| 12,0 | 0,76 | 3,9 | 0,09 | 0,19 | 0,57 |

Cykl przeprowadzonych przez nas eksperymentów wykazał, że skuteczność selektywnego obierania w zmniejszaniu zawartości popiołu w ziarnie i zawartości w nim zanieczyszczeń chwastami jest porównywalna z całkowitą wydajnością wszystkich urządzeń do czyszczenia ziarna w dobrze wyposażonym młynie! Tak więc zastosowanie selektywnego łuszczenia pozwala nie tylko zwiększyć wydajność przygotowania ziarna do przemiału, ale także uprościć schemat takiego przygotowania, wykluczając maszyny i operacje technologiczne o wątpliwej wydajności.

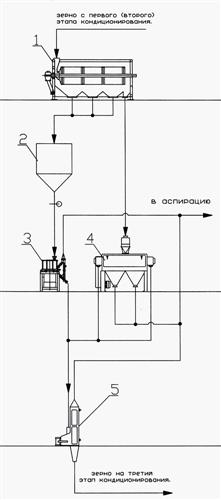

W celu praktycznego zastosowania selektywnego łuszczenia w młynach o wydajności 250 t/dobę z powtarzalnym wyposażeniem udoskonaliliśmy typowy schemat przygotowania ziarna (rys. 1). Frakcjonowanie ziarna proponuje się przeprowadzić za pomocą maszyny typu „burat” – separatora ZSO-25, w którym przesiewanie ziarna odbywa się w obrotowym bębnie sitowym o nachylonej osi. Wybór tego typu maszyny wynika z wysokiej wydajności przesiewania na sitach z otworami „szczelinowymi”, a także braku wpływów dynamicznych podczas pracy. Łuskanie ziarna odbywa się w łuszczarce „Cascade”-1.6, która pozwala na przetwarzanie drobnego ziarna o wilgotności do 17% w ilości do 20% całkowitego przepływu. Maszyna ta jest dostosowana do ACS młyna i może w pełni pracować w trybie automatycznym.

Rys. 1 Fragment schematu technologicznego.

1. Separator sitowy ZSO-25; 2. Bunkier E = 1 metr sześcienny;3. Debrander Cascade-1,6;

4. owijarka R3-BGO-8 (istniejąca);

5. Separator powietrza R3-BAB (istniejący).

opublikowane w

„Przechowalnictwo i Przetwórstwo Zbóż”

Nr 11(125), 2009 r.