Część 1→ Część 2

A.P. Vereshchinsky, doktor nauk technicznych, dyrektor generalny LLC „OLIS”, Odessa, Ukraina

Każda obróbka ziarna wiąże się z jego oczyszczeniem z zanieczyszczeń. Obecność zanieczyszczeń niekorzystnie wpływa na wydajność przechowywania ziarna i jego właściwości technologiczne, co prowadzi do spadku wydajności i jakości przetwarzanych produktów. Dlatego operacje czyszczenia zajmują centralne miejsce w procesie przetwarzania ziarna po zbiorach. Procesy technologiczne produkcji mąki, kaszy, alkoholu, mieszanek paszowych, słodu również rozpoczynają się od operacji czyszczenia. Ziarno zawsze zawiera zanieczyszczenia. Większość zanieczyszczeń dostaje się do masy ziarna podczas zbioru w postaci różnych składników anatomicznych roślin uprawnych i chwastów, kawałków gleby, owadów itp. Podczas pracy z ziarnem do jego składu mogą dostać się różne przypadkowe przedmioty – kamienie i piasek z prądów i betonowych konstrukcji elewatorów, metalowe elementy maszyn transportujących i przetwarzających ziarno. Każdy ruch ziarna wiąże się z intensywnym tarciem ziaren między sobą, a także na korpusach roboczych i innych powierzchniach maszyn, co powoduje pojawienie się pyłu, więc pył jest zawsze składnikiem masy ziarna.

Wszystkie zanieczyszczenia zawarte w ziarnie są podzielone na zanieczyszczenia chwastami i ziarnami. Zanieczyszczenia chwastów obejmują nasiona wszystkich chwastów, zanieczyszczenia pochodzenia mineralnego i organicznego, znacznie zepsute ziarna głównej uprawy, zanieczyszczenia metalami. Szkodliwe zanieczyszczenia, które mogą negatywnie wpływać na zdrowie ludzi i zwierząt, są oddzielnie identyfikowane i przypisywane do zanieczyszczeń chwastami. Są to nasiona gorczycy, wiązu i nasiona plonu głównego uszkodzone przez bunt, sporysz, fusarium. Ziarno zawierające szkodliwe zanieczyszczenia nie może być wykorzystywane do celów spożywczych. Zanieczyszczenia ziarna obejmują ziarna innych upraw, uszkodzone ziarna plonu głównego, ziarna słabo rozwinięte, kiełkujące i uszkodzone przez ciepło, w niektórych przypadkach ziarna o różnych kolorach. Zanieczyszczenia są niepożądanymi składnikami ziarna, więc ich zawartość, w zależności od rodzaju i przeznaczenia ziarna, jest ograniczona przez normy państwowe, zalecane przez zasady organizacji i prowadzenia różnych procesów technologicznych przetwarzania lub ustalone przez strony przy dostawie.

Metody stosowane do czyszczenia ziarna są uwarunkowane oznakami oddzielenia głównego ziarna i zanieczyszczeń. Większość zanieczyszczeń obecnych w masie ziarna można podzielić na osiem klas, które określają pięć grup procesów ich oddzielania od głównego ziarna: grube, grube i drobne – przesiewanie na sitach; lekkie – separacja pneumatyczna; metalomagnetyczne – separacja za pomocą magnesów; długie i krótkie – próbkowanie; ciężkie – metoda wibropneumatyczna, zanieczyszczenia różniące się cechami optycznymi – sortowanie optyczne.

W warunkach produkcyjnych wydajność procesów czyszczenia i realizujących je maszyn określa poniższy wzór:

E = (X1 – X2) / X1,

gdzieX1 i X2to początkowa i końcowa zawartość zanieczyszczeń w ziarnie, %.

Należy zauważyć, że jeśli ocena skuteczności czyszczenia jest przeprowadzana dla poszczególnych procesów i maszyn, należy wziąć pod uwagę początkową i końcową zawartość tylko tych zanieczyszczeń, które można wyodrębnić odpowiednią metodą.

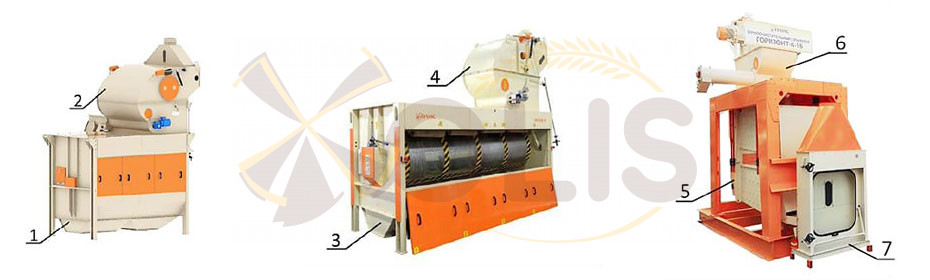

Zanieczyszczenia, które są oddzielane przez przesiewanie na sitach i separację pneumatyczną, są uważane za zanieczyszczenia łatwe do oddzielenia. Do oddzielania takich zanieczyszczeń projektuje się sita i separatory pneumatyczne o różnych konstrukcjach, które łączy się w jeden zespół (rys. 1).

Rys.1. Separatory sitowo-powietrzne.

I – przesiewacz bębnowy (1) z separatorem pneumatycznym typu otwartego (2);

II – separator bębnowy (3) z separatorem pneumatycznym typu zamkniętego (4);

III – separator płaski (5) z separatorem pneumatycznym typu zamkniętego (6) i separatorem pneumatycznym typu otwartego (7).

Oczyszczanie ziarna z grubych zanieczyszczeń odbywa się poprzez przesiewanie przez sita o dużych otworach, które wykonuje się na początku linii technologicznych. Oddzielenie takich zanieczyszczeń wyklucza sytuacje awaryjne spowodowane przedostaniem się dużych kamieni, cegieł, drewna, roślin okopowych itp. do maszyn transportujących i przetwarzających. Zazwyczaj do wykonania takiej operacji stosuje się rodzaj separatorów sitowych – przesiewaczy, które są wyposażone w sito w postaci krótkiego bębna lub ruchomego rusztu.

Do oddzielania ziarna i zanieczyszczeń, które różnią się szerokością i grubością, stosuje się separatory wyposażone w organy robocze w postaci cylindrycznych lub płaskich powierzchni sitowych z okrągłymi, podłużnymi lub trójkątnymi otworami wykonanymi w cienkiej blasze stalowej (metalowe sito przebijające). Sito jest głównym organem roboczym takich separatorów, a jego charakterystyka znacząco wpływa na wydajność i efektywność technologiczną przesiewania. Dlatego też, wraz z wykorzystaniem konwencjonalnych sit, ważne jest poszukiwanie konstrukcji sit o ulepszonych właściwościach. Na przykład, zastosowanie sit wykonanych z metalowych prętów, metalowych sit przebijających z podłużnymi otworami o różnej orientacji w płaszczyźnie lub otworami pięciokątnymi. W wielu przypadkach takie sita mają znaczące zalety.

Separatory z cylindrycznymi powierzchniami sit (separatory bębnowe) charakteryzują się wyważonym bębnem sitowym, który obraca się z niską częstotliwością, niezawodnością konstrukcji, a także wysoką skutecznością czyszczenia sit za pomocą szczotek i młotków. Jednak powierzchnia robocza sit takich maszyn wynosi około 30% ich całkowitej powierzchni, co prowadzi do pewnego zwiększenia wymiarów konstrukcji. Jednocześnie separatory cylindryczne są niezbędne w pracy z mokrym i mocno zapchanym ziarnem. Separatory tego typu są w stanie skutecznie i z wysoką wydajnością przetwarzać słabo płynące i śliskie masy ziarna. Ponadto zastosowanie separatorów bębnowych eliminuje potrzebę stosowania łuskarek. Należy zauważyć, że niektóre konstrukcje skalperów przewidują wymianę sit na metalowe sita przebijające o dowolnym rozmiarze otworów, co umożliwia ich wykorzystanie do separacji nie tylko grubych zanieczyszczeń, ale także grubych zanieczyszczeń. Skuteczność cylindrycznych separatorów sitowych mieści się w zakresie 50-70% i 100% dla separacji grubych zanieczyszczeń.

Separatory z płaskimi powierzchniami sit (płaskie separatory sitowe) wyróżniają się rodzajem oscylacji ich korpusów sitowych, które zapewniają przesiewanie masy ziarna. Maszyny realizujące drgania kierunkowe charakteryzują się ograniczoną powierzchnią sita. Takie separatory są czasami stosowane w młynach i młynach zbożowych, gdzie nie ma potrzeby przetwarzania strumieni o znacznej wydajności. Separatory wykorzystujące ruch posuwisto-zwrotny sit charakteryzują się złożoną konstrukcją, dlatego ich zastosowanie jest również ograniczone. Ich zastosowanie jest uzasadnione w przypadku dokładnego przetwarzania ziarna, np. do kalibracji nasion.

Najbardziej rozpowszechnione są separatory z obrotowo-zwrotnym ruchem korpusów sit. Takie separatory mają wysoką wydajność, ponieważ mogą być wyposażone w korpusy sitowe o znacznej powierzchni sita i mają szerokie zastosowanie zarówno w elewatorach zbożowych, jak i w przetwórstwie zboża. Wady płaskich separatorów sitowych obejmują pewne generowanie obciążeń dynamicznych na konstrukcje budynków i budowli. Ponadto, przy zmniejszeniu przyspieszenia odśrodkowego korpusów sit, co czasami jest pożądane w celu zapewnienia skuteczności przesiewania, obserwuje się niewystarczająco efektywną pracę oczyszczaczy bezwładnościowych. Powyższy negatywny efekt jest szczególnie widoczny w przypadku stosowania sit z podłużnymi otworami. Skuteczność większości separatorów płasko-sitowych mieści się w przedziale 60-80%.

Separatory pneumatyczne są przeznaczone do oddzielania lekkich i pyłopodobnych zanieczyszczeń z masy ziarna, do których zalicza się m.in. krótkie i słabo rozwinięte ziarna, łuski, plewy, słomę itp. Większość separatorów pneumatycznych jest wykonana w postaci pionowych kanałów, w których masa ziarna spadająca pod działaniem grawitacji jest przedmuchiwana przez wznoszący się strumień powietrza. Ze względu na sposób wykorzystania powietrza rozróżnia się separatory pneumatyczne typu otwartego i zamkniętego. Separatory pneumatyczne typu otwartego odprowadzają zużyte powietrze do otoczenia. W tym celu są one dodatkowo wyposażone w kanały, zewnętrzny wentylator, cyklony lub filtry. W separatorach pneumatycznych z obiegiem zamkniętym, po oczyszczeniu powietrza w zintegrowanej komorze sedymentacyjnej, jest ono ponownie wprowadzane do strefy separacji pneumatycznej przez zintegrowany wentylator. Proces separacji pneumatycznej wymaga znacznego natężenia przepływu powietrza, co jest spowodowane koniecznością stworzenia określonych warunków do oddzielania zanieczyszczeń. Dlatego separatory pneumatyczne typu zamkniętego mają znaczące zalety, ponieważ nie zanieczyszczają środowiska emisjami i nie wymagają potężnych dodatkowych urządzeń do działania. Skuteczność oczyszczania ziarna z lekkich zanieczyszczeń w separatorach pneumatycznych wynosi 65-75%.

Zanieczyszczenia, których nie można oddzielić metodą sitowo-powietrzną, są określane jako trudne do oddzielenia. Do oddzielania zanieczyszczeń, które są trudne do oddzielenia, zaprojektowano inne maszyny, które zostaną omówione dalej (rys. 2).

Usuwanie zanieczyszczeń metalomagnetycznych odbywa się poprzez wykorzystanie różnicy we właściwościach magnetycznych ziarna, jego produktów, zanieczyszczeń i jest realizowane za pomocą magnesów. Organem roboczym separatorów magnetycznych jest grupa magnesów trwałych, zamknięta ekranem wykonanym z materiału niemagnetycznego i wbudowana w obudowę z drzwiami. Masa ziarnista dostaje się do separatora magnetycznego grawitacyjnie, przepływa wokół sita, które zatrzymuje zanieczyszczenia metalowo-magnetyczne i jest odprowadzana z urządzenia grawitacyjnie. Gdy linia transportowo-technologiczna jest zatrzymana, zanieczyszczenia zatrzymane i nagromadzone na sicie są okresowo usuwane ręcznie. Zanieczyszczenia metalomagnetyczne są bardzo zróżnicowane pod względem wielkości, kształtu i pochodzenia: przedmioty przypadkowo złapane w masę ziarna (gwoździe, kawałki metalu, ruda żelaza, zgorzelina stalowa itp.) oraz cząstki złapane w masę ziarna w wyniku zużycia organów roboczych maszyn do przetwarzania ziarna (kawałki rusztów, powierzchnie sit, zmywaki itp.). Obecność takich zanieczyszczeń w masie ziarna może prowadzić do poważnych awarii maszyn, a także do iskrzenia, stwarzając zagrożenie pożarem i wybuchem pyłowo-powietrznym. Niepożądane i niebezpieczne jest przedostawanie się zanieczyszczeń metalomagnetycznych do gotowych produktów: mąki, zbóż, mieszanek paszowych itp. Dlatego ochrona magnetyczna jest zapewniona we wszystkich liniach technologicznych do przetwarzania ziarna i jest obowiązkowa przed maszynami wykonującymi mielenie, płatkowanie, kondycjonowanie, granulowanie itp.

Rysunek 2. Maszyny do separacji trudnych do oddzielenia zanieczyszczeń.

1 – separator magnetyczny;2 – trier;3 – chwytacz kamieni; 4 – stół pneumatyczny;5 – sortownik optyczny

Do oddzielania zanieczyszczeń różniących się długością stosuje się obróbkę ziarna w trierach. W masie ziarna pszenicy krótkie zanieczyszczenia są reprezentowane głównie przez kukol, groch polny, połamane ziarna głównej uprawy, a długie zanieczyszczenia są reprezentowane przez owies, owies, jęczmień. Jeśli z masy ziarna dowolnej uprawy wybiera się domieszkę, która jest krótsza niż sama uprawa, taki trier jest zwykle nazywany kolektorem dolly. Jeśli z masy ziarna dowolnej uprawy wybierane jest zanieczyszczenie, które jest dłuższe niż sama uprawa, wówczas taki trier nazywa się zbieraczem owsa. Organy robocze tryjerów to powierzchnia komórkowa wykonana po wewnętrznej stronie poziomego cylindra, który się obraca. Proces rozdrabniania polega na tym, że w kontakcie z powierzchnią roboczą cząstki są „unoszone” przez komórki, wyjmowane z masy ziarna i pod wpływem grawitacji spadają do tacy zbierającej, a długie pozostają na powierzchni roboczej i są wyjmowane z maszyny. W stosunku do ziarna dowolnej rośliny trier-doll kolektor konstruktywnie różni się od trier-ovsyugootbornik tylko wielkością komórek jego powierzchni roboczej. Wydajność zbieraczy poczwarek wynosi 80-90%, a zbieraczy plonów – 80-85%. Zgodnie z obowiązującymi normami, separacja jest uważana za skuteczną, jeśli w jednym przejściu separator oddziela co najmniej 80% zanieczyszczeń, które można oddzielić tą metodą.

Do separacji ciężkich zanieczyszczeń i separacji według ciężaru właściwego stosuje się metodę wibropneumatyczną, która jest realizowana w zbieraczach kamieni, stołach pneumatycznych, koncentratorach, kombinatorach i przesiewaczach. Proces separacji masy ziarnistej odbywa się poprzez wykorzystanie przepływu powietrza w górę w połączeniu z wibracjami powierzchni sortującej. W ten sposób cząstki masy ziarnistej, będąc w stanie fluidalnym, doświadczają wielokrotnych zderzeń między sobą a powierzchnią sortowania, co prowadzi do ich intensywnego samosortowania. Separacja odbywa się w taki sposób, że dolne warstwy, składające się z cząstek o większej gęstości, są przesiewane przez powierzchnię sortowania (koncentratory, maszyny przesiewające) lub kierowane wzdłuż niej w kierunku przeciwnym do ruchu cząstek o mniejszej gęstości (kolektory kamieni, stoły pneumatyczne). Koncentratory, kombajny i przesiewacze są wykorzystywane w produkcji mąki, więc dalsze rozważania na ich temat w ramach niniejszej pracy nie są właściwe.

Zbieracze kamieni są używane do ekstrakcji zanieczyszczeń mineralnych (kamyki, gruboziarnisty piasek, kawałki rudy, żużel, kawałki ziemi itp.) z masy ziarna; charakteryzują się wysoką wydajnością, zwartą konstrukcją i sprawnością 98-99%.

W stołach pneumatycznych ziarno można rozdzielić na kilka frakcji różniących się gęstością, a także w razie potrzeby oddzielić drobne zanieczyszczenia – nasiona chwastów, połamane ziarna głównej uprawy itp. Skuteczność separacji w koncentratorach wstępnie oczyszczonego ziarna przy oddzielaniu jego ciężkiej frakcji wynosi 60-80%. Ponadto dodatkowo oddziela się 0,2-0,3% odpadów i słabego ziarna.

Główną wadą maszyn wykorzystujących wibropneumatyczną metodę separacji jest zużycie powietrza w ilości 450-600 m3 na 1 tonę ziarna, które jest emitowane do środowiska po oczyszczeniu z pyłu. Dlatego obiecującym kierunkiem doskonalenia takich maszyn jest wprowadzenie zamkniętego ruchu powietrza w ich konstrukcji.

Sortowanie według cech optycznych jest niewątpliwie nową, zaawansowaną technologią, która szybko się rozwija. Jednak branża ma już duże doświadczenie w stosowaniu sorterów optycznych, co pozwala określić granice ich celowego wykorzystania. Sortownik optyczny to maszyna, która wykorzystuje głównie różnice w kolorze powierzchni jako cechę separacji, a zatem jest cenna, ponieważ żadna inna maszyna nie wykorzystuje tej cechy. Jednocześnie jednak konieczne jest dobre zrozumienie, jak dobrze taka funkcja separacji spełnia cel czyszczenia. Częstym błędem podczas korzystania z sorterów optycznych jest próba oddzielenia za pomocą różnicy kolorów tego, co można łatwo oddzielić za pomocą prostych i konwencjonalnych metod czyszczenia ze względu na ich wysoką wydajność. Dlatego też stosowanie sorterów optycznych nie jest zastąpieniem tradycyjnych metod czyszczenia metodami alternatywnymi lub bardziej wydajnymi, ale ich racjonalnym uzupełnieniem. Na podstawie praktyki, stosowanie sorterów optycznych jest celowe w końcowej operacji czyszczenia oddzielnych partii nasion i produktów gotowych.

Z przeprowadzonego przeglądu jasno wynika, że różnorodność procesów i maszyn do czyszczenia jest określona przez różnorodność fizycznych i mechanicznych właściwości ziarna i zanieczyszczeń. Ponadto nowoczesna organizacja efektywnego czyszczenia przewiduje jego wieloetapowość. W zależności od stanu masy ziarna i celu czyszczenia rozróżnia się czyszczenie wstępne, pierwotne i wtórne.

Czyszczenie wstępne jest stosowane głównie w ramach przetwarzania ziarna po zbiorach i stanowi oddzielenie grubych, drobnych, grubych i lekkich zanieczyszczeń. Świeżo zebrana masa ziarna charakteryzuje się wysoką wilgotnością i zanieczyszczeniem, co determinuje jej niską kruchość, wyszczerbienie i powoduje zagrożenie samozagrzaniem. Problem ten jest szczególnie dotkliwy przy zbiorze późnych upraw – słonecznika i kukurydzy. Z reguły znaczna wilgotność masy ziarna jest spowodowana wysoką wilgotnością jego określonego składnika – resztek roślinnych. Dlatego zadaniem czyszczenia wstępnego jest szybkie usunięcie mokrych zanieczyszczeń, co zapewnia tymczasowe przechowywanie ziarna przed suszeniem i uzyskanie jego objętości, aby móc wykonać tę operację. Jak zauważono, w celu rozwiązania tego problemu najskuteczniejsze jest zastosowanie sitowych separatorów bębnowych w połączeniu z separatorami pneumatycznymi (Rys.1. I i II).

Celem czyszczenia wstępnego jest doprowadzenie jakości ziarna do stanu nadającego się do sprzedaży. Czyszczenie to polega na usuwaniu lekkich, grubych i drobnych zanieczyszczeń, co jest również przeprowadzane w separatorach sitowo-powietrznych. W ramach rozpatrywanego etapu suche ziarno o zawartości zanieczyszczeń chwastami w granicach 3-10% podlega dokładnemu czyszczeniu, co wymaga wysokiej wydajności separatorów, a tym samym znacznej wielkości ich powierzchni sit. Wymagania takie spełniają separatory płasko-kratowe zagregowane z pneumoseparatorami zarówno na wlocie jak i wylocie z korpusu sitowego (Rys. 1. III) lub separatory bębnowe zagregowane z pneumaseparatorami (Rys. 1 II).

Jeśli niemożliwe jest zapewnienie wymaganej zawartości zanieczyszczeń poprzez pojedyncze czyszczenie, stosuje się wielokrotne przejście ziarna przez jedną lub drugą maszynę sitowo-powietrzną.

Czyszczenie wtórne doprowadza ziarno do stanu spełniającego wymagania dotyczące wykorzystania go do produkcji żywności lub materiału siewnego. Podczas czyszczenia wtórnego ziarno może być również wielokrotnie przetwarzane w płaskich separatorach sitowo-powietrznych (rys. 1. III) lub separatorach bębnowych (rys. 1. II). Ponieważ jednak wymagany stopień oczyszczenia na etapie oczyszczania wstępnego i pierwotnego uzyskuje się poprzez oddzielenie zanieczyszczeń łatwych do oddzielenia, w większości przypadków głównym zadaniem oczyszczania wtórnego jest radzenie sobie z zanieczyszczeniami trudnymi do oddzielenia. W oparciu o skład i charakterystykę zanieczyszczeń, oczyszczanie wtórne może obejmować niektóre lub wszystkie z omówionych wcześniej metod separacji trudnych do oddzielenia zanieczyszczeń: separację magnetyczną, próbkowanie, metody wibropneumatyczne i optyczne (rysunek 2). Z reguły oczyszczanie wtórne jest realizowane jako część linii produkcyjnych mąki, zbóż lub nasion.

Należy zauważyć, że wydajność i skuteczność oczyszczania w znacznym stopniu zależy nie tylko od poziomu wyposażenia linii technologicznych w maszyny, ale także od prawidłowego doboru ich organów roboczych (sita, powierzchnie siatkowe, bezwładnościowe środki czyszczące itp.) oraz ustawienia trybów pracy maszyn w celu maksymalnego wykorzystania oznak oddzielania głównego ziarna i zanieczyszczeń w każdym przypadku sytuacji produkcyjnej.

Część 1→ Część 2

Pytania, uwagi krytyczne i sugestie prosimy kierować na adres:

E-mail: olis88@ukr.net